Każdy projekt z silikonu zaczyna się od niepewności. Bez jasno określonego procesu, problemy z jakością i poprawki są nieuniknione.

Ustalenie i zatwierdzenie okna procesowego gwarantuje, że produkty silikonowe przechodzą od prototypu do produkcji masowej ze stabilną jakością i spójną wydajnością.

Kiedy zarządzałem swoim pierwszym projektem formowania silikonowego, zrozumiałem, że wczesne zdefiniowanie procesu oszczędza czas później. Każdy krok – od zamrożenia wymagań do procesu PPAP – buduje pewność, że finalne części będą zgodne z założeniami projektowymi i celami jakościowymi.

Zamrożenie wymagań i definicja CTQ?

Niejasne wymagania są przyczyną większości opóźnień w produkcji silikonu. Niejasne specyfikacje często prowadzą do rozbieżności między oczekiwaniami inżynierów a producentami.

Wymagania dotyczące zamrożenia i zdefiniowanie CTQ (cech krytycznych dla jakości) stanowią podstawę do opracowania okna procesowego.

Na początku projektu siadam z zespołem projektowym, aby przełożyć cele funkcjonalne na mierzalne cele CTQ. Na przykład, w przypadku smoczka dla niemowląt, cele CTQ mogą obejmować twardość smoczka, grubość główki oraz siłę wiązania z plastikowym pierścieniem.

Kroki definiowania CTQ

| Krok | Działanie | Wyjście |

|---|---|---|

| 1 | Przejrzyj rysunki projektowe | Określ kluczowe wymiary |

| 2 | Omów cele wydajnościowe | Zdefiniuj mierzalne wskaźniki |

| 3 | Przeprowadź ocenę ryzyka (FMEA) | Ustal priorytety CTQ |

| 4 | Wymagania dotyczące zamrożenia | Dokument bazowy do walidacji |

Po zamrożeniu CTQ, kierują one projektowaniem narzędzi, badaniami parametrów procesu i planowaniem kontroli jakości. Wszelkie zmiany w projekcie po tym etapie wymagają formalnej weryfikacji w celu zachowania identyfikowalności.

DOE i okno parametrów procesu?

Bez kontrolowanych eksperymentów granice procesu pozostają nieznane. Zgadywanie prowadzi do niespójnej jakości i długiego czasu konfiguracji.

Projektowanie eksperymentów (DOE) identyfikuje kluczowe czynniki wpływające na formowanie silikonowe i definiuje okno procesowe dla stabilnej produkcji.

Pamiętam projekt, w którym kontrola wypływu była niespójna w różnych gniazdach. Przeprowadzając ustrukturyzowany test DOE dotyczący prędkości wtrysku, temperatury formy i czasu utwardzania, odkryliśmy, że wolniejszy wtrysk i wyższa temperatura formy stabilizowały przepływ i znacząco zmniejszały wypływ.

Przykładowa struktura DOE

| Parametr | Zasięg przetestowany | Optymalna wartość | Uderzenie |

|---|---|---|---|

| Temperatura formy (°C) | 130–170 | 155 | Wpływa na utwardzanie i kurczenie się |

| Prędkość wtrysku (%) | 40–90 | 60 | Kontroluje uwięzienie powietrza |

| Czas utwardzania (s) | 30–90 | 60 | Wyrównuje czas cyklu i twardość |

Po DOE ustalamy strefy normalne, ostrzegawcze i poza specyfikacją dla każdego parametru. Zakresy te definiują okno procesu. Operatorzy muszą ustawić maszyny w strefie normalnej, a każde przekroczenie strefy ostrzegawczej powoduje konieczność przeprowadzenia kontroli.

PPAP i walidacja produkcji masowej?

Zatwierdzenie procesu nie może opierać się wyłącznie na próbkach laboratoryjnych. Tylko zweryfikowane próby w warunkach produkcyjnych dowodzą, że okno jest solidne.

Proces zatwierdzania części produkcyjnych (PPAP) potwierdza, że zdefiniowany proces pozwala na produkcję spójnych części spełniających wszystkie specyfikacje.

W przypadku formowania silikonu, proces PPAP obejmuje badania wydajności, plany kontroli i walidację wymiarową. Kiedy pomagałem klientowi w przejściu z form prototypowych na produkcję czterogniazdową, walidowaliśmy indeks wydajności (Cpk) każdej z nich, aby zapewnić jednorodność.

Typowe produkty PPAP dla części silikonowych

| Dokument | Zamiar |

|---|---|

| Schemat blokowy procesu | Mapuje każdy krok od załadunku materiału do pakowania |

| Plan kontroli | Wyświetla parametry, CTQ i plany reakcji |

| Studium możliwości (Cpk/Ppk) | Dowodzi stabilności procesu |

| Kontrola pierwszego artykułu (FAI) | Potwierdza zgodność wymiarową |

Udany proces PPAP nie tylko weryfikuje stabilność narzędzi i procesu, ale staje się również punktem odniesienia dla bieżących audytów produkcji.

Plan pomiarów i pobierania próbek?

Nieprawidłowe próbkowanie lub nieprawidłowa częstotliwość pomiarów ukrywają rzeczywiste problemy. Jasny plan gwarantuje, że dane odzwierciedlają prawdziwy proces.

Plany pomiarów i pobierania próbek określają sposób gromadzenia, analizowania i wykorzystywania danych do kontrolowania zmienności procesu.

W jednym projekcie przegapiliśmy wczesne oznaki dryftu skurczu, ponieważ mierzyliśmy tylko co dziesiątą część. Po zmianie planu, aby zmierzyć pierwsze pięć części każdego cyklu, wcześniej wykryliśmy przyczynę – wahania w sterowaniu grzałką.

Przykład planu pobierania próbek

| Etap produkcji | Wielkość próbki | Częstotliwość | Rodzaj inspekcji |

|---|---|---|---|

| Pierwszy artykuł | 5 szt. na wnękę | Każda konfiguracja formy | Pełny wymiar |

| W trakcie realizacji | 3 szt. na godzinę | Ciągły | Tylko kluczowe CTQ |

| Audyt końcowy | 10 szt. na partię | Każda partia | Wizualny + Funkcjonalny |

FAQ: Jak wybrać wielkość próby?

Wielkość próby zależy od stabilności procesu i poziomu ryzyka. W przypadku nowych form lub niestabilnych procesów, większe próbki pozwalają na szybszą identyfikację zmienności. Po ustabilizowaniu się procesu, próbkowanie można zmniejszyć zgodnie ze statystycznymi granicami kontrolnymi (np. Cp/Cpk ≥ 1,67).

Kontrola zmian i ryzyka?

Nawet niewielkie zmiany mogą zmienić zachowanie procesu. Bez formalnej kontroli spójność produktu jest zagrożona.

System kontroli zmian i ryzyka gwarantuje, że zmiany w zakresie dostosowań lub dostawców nie wpłyną negatywnie na sprawdzone procesy.

Podczas projektu z silikonowymi sutkami zmieniliśmy dostawcę pigmentu bez wcześniejszej walidacji. Tempo utwardzania spadło, co spowodowało niedobory pigmentu. Od tego czasu zawsze przeprowadzam formalną kontrolę zmian przed każdą modyfikacją.

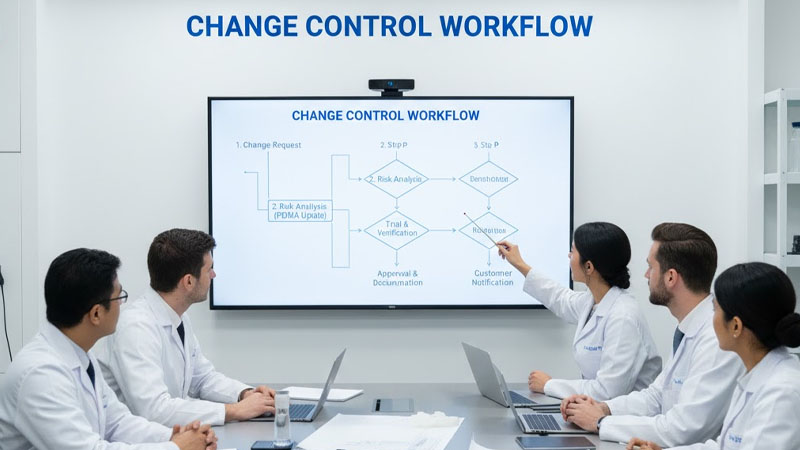

Przepływ pracy kontroli zmian

| Krok | Opis | Odpowiedzialność |

|---|---|---|

| 1 | Złożenie wniosku o zmianę | Inżynier procesowy |

| 2 | Analiza ryzyka (aktualizacja FMEA) | Jakość i inżynieria |

| 3 | Próba i weryfikacja | Produkcja |

| 4 | Zatwierdzenie i dokumentacja | Kierownictwo |

| 5 | Powiadomienie klienta | Kierownik projektu |

Kontrola ryzyka nie polega na unikaniu zmian, lecz na odpowiedzialnym zarządzaniu nimi. Każda zatwierdzona zmiana powinna obejmować plan weryfikacji, który pozwoli na ponowną weryfikację CTQ i możliwości procesu.

Wniosek

Gotowy na stabilizację procesu produkcji silikonu?

Prześlij swoje wymiary krytyczne I wskaźniki wydajności otrzymać projekt planu kontroli niestandardowej z naszego zespołu inżynierii procesowej w Silikon RuiYang.