Stoisz na rozdrożu w rozwoju produktu. Twój zespół potrzebuje części silikonowych, ale dostawca używa terminów takich jak “LSR” i “HTV”, podając skrajnie różne ceny. Jeden obiecuje szybsze cykle, ale wymaga większych inwestycji w oprzyrządowanie. Drugi wydaje się tańszy na początku, ale może ograniczyć Twoją linię produkcyjną.

LSR (płynny kauczuk silikonowy) wykorzystuje formowanie wtryskowe z automatycznymi systemami kanałów chłodzących, zapewniając szybsze cykle i lepszą powtarzalność w produkcji wielkoseryjnej. Silikon HTV (wulkanizacja wysokotemperaturowa) opiera się na formowaniu tłocznym, co oferuje niższe koszty oprzyrządowania, ale wolniejszą przepustowość. Wybór zależy od rocznej wielkości produkcji, złożoności części i wymagań jakościowych — LSR doskonale sprawdza się w przypadku mikroczęści i zastosowań medycznych, podczas gdy HTV nadaje się do prototypowania i produkcji partii o średniej wielkości.

Ale oto, czego większość inżynierów nie dostrzega: “tańsza” opcja często okazuje się kosztowniejsza, jeśli weźmie się pod uwagę czas cyklu, ilość braków i robociznę po obróbce. Widziałem zespoły zaopatrzeniowe, które decydowały się na oprzyrządowanie HTV, tylko po to, by sześć miesięcy później, gdy popyt podwoił się, walczyć o moce produkcyjne LSR. Przyjrzyjmy się bliżej, czym różnią się te procesy i kiedy każdy z nich ma sens finansowy.

Czym różni się formowanie wtryskowe LSR od formowania kompresyjnego HTV?

Pamiętam, jak pierwszy raz oglądałem cykl maszyny LSR. Precyzja była hipnotyzująca – płynny materiał przepływał przez rozgrzane kanały, wypełniając mikrownęki w ciągu kilku sekund. Potem zobaczyłem prasę HTV, gdzie operator ręcznie umieszczał preformy w formie. Dzień i noc.

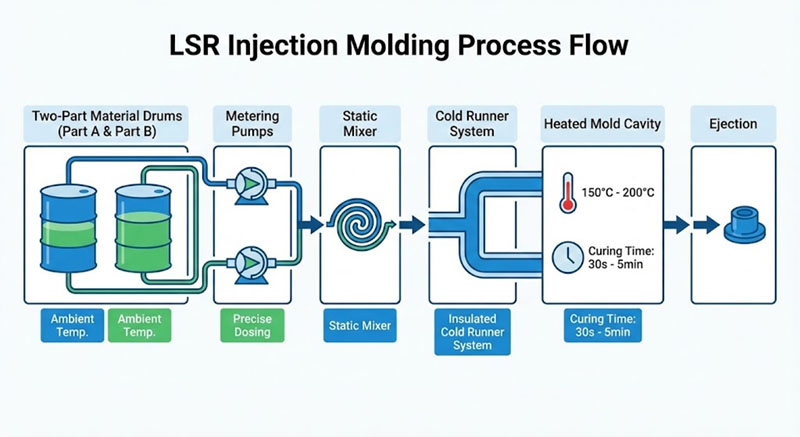

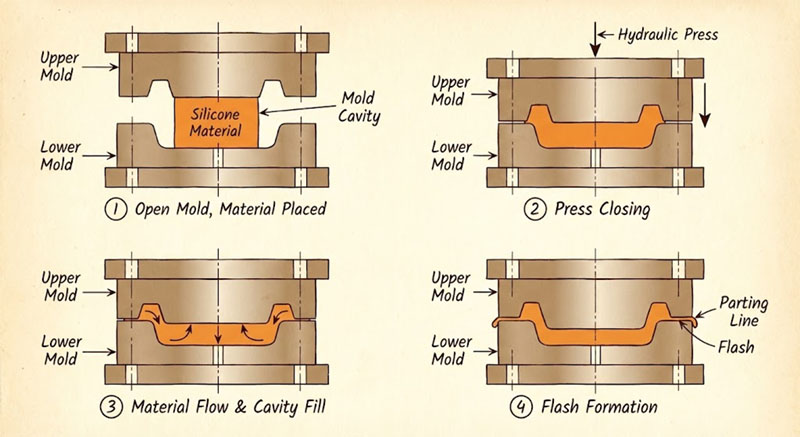

Formowanie wtryskowe LSR polega na pompowaniu dwuskładnikowego płynnego silikonu przez system kanałów chłodzących do nagrzanych form (zwykle 170-200°C), utwardzając je w ciągu 20-60 sekund na cykl. Formowanie kompresyjne HTV polega na umieszczaniu wstępnie zmieszanych bryłek silikonu w otwartych formach, a następnie prasowaniu i podgrzewaniu ich (150-180°C) przez 3-10 minut. LSR automatyzuje obsługę materiału i redukuje nakład pracy, podczas gdy HTV wymaga ręcznego załadunku i dłuższego czasu utwardzania.

Mechanika procesu: kanał zimny a załadunek ręczny

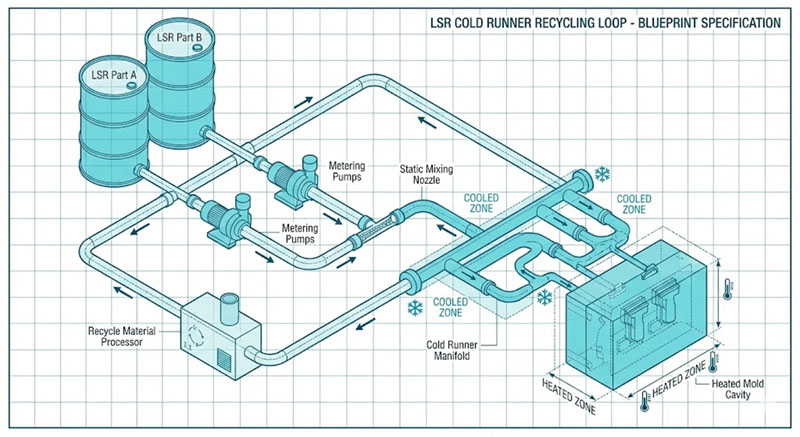

Kanał chłodzący LSR to przełom. Utrzymuje dwuskładnikowy silikon w separacji aż do dyszy mieszającej, zapobiegając przedwczesnemu utwardzeniu. Ten system umożliwia:

- W pełni zautomatyzowane cykle: Żaden operator nie dotyka materiału pomiędzy ujęciami

- Stała waga strzałów: Pompy precyzyjne zapewniają powtarzalność ±0,5%

- Zero odpadów flash: Materiał kanału zimnego powraca do bębnów podających

W przeciwieństwie do tego, HTV wykorzystuje stały lub przypominający szpachlę silikon. Operatorzy ważą kawałki, umieszczają je w gniazdach i usuwają nadmiar wypływki po utwardzeniu. Zmierzyłem to – nawet wykwalifikowani pracownicy potrzebują 15–30 sekund na każde gniazdo na załadunek. W przypadku formy czterogniazdowej oznacza to 2 minuty pracy ręcznej na cykl, zanim prasa w ogóle się zamknie.

Oto zestawienie kosztów, które stosuję w rozmowach z klientami:

| Czynnik | Wstrzyknięcie LSR | Kompresja HTV |

|---|---|---|

| Czas cyklu | 20-60 sekund | 3-10 minut |

| Praca na cykl | 0 sekund (automatycznie) | 60-120 sekund |

| Odpad materiałowy | <2% (recykling kanałów zimnych) | 10-15% (przycinanie lampy błyskowej) |

| Koszt narzędzi | $15,000-$50,000 | $3,000-$12,000 |

Premia za oprzyrządowanie LSR jest z góry odczuwalna. Ale kiedy produkuje się 100 000 części rocznie, te 4-minutowe oszczędności w cyklu się kumulują. Obliczyłem dla jednego klienta, że różnica w oprzyrządowaniu LSR zwróciła się w ciągu 8 miesięcy wyłącznie dzięki zmniejszeniu nakładów pracy i zwiększeniu przepustowości.

Jak wyglądają standardy jakości LSR i HTV?

Klient z branży urządzeń medycznych odrzucił kiedyś całą partię HTV z powodu widocznych pustych przestrzeni w silikonie. Materiał nie został prawidłowo odpowietrzony podczas mieszania. Zmieniliśmy go na LSR i problem zniknął. Nie dlatego, że HTV jest z natury wadliwy, ale dlatego, że kontrola procesu LSR jest bardziej rygorystyczna.

LSR zapewnia przejrzystość klasy optycznej, minimalną ilość pozostałości lotnych (zgodność z FDA od samego początku) oraz spójność między poszczególnymi częściami z tolerancją ±0,02 mm. HTV może osiągnąć podobne właściwości materiału, ale wymaga utwardzania (4-8 godzin w temperaturze 200°C) w celu usunięcia pozostałości nadtlenku, a ręczne mieszanie wprowadza zmienność. W przypadku produktów medycznych, przeznaczonych do kontaktu z żywnością lub dla niemowląt, naturalna czystość i spójność LSR uzasadniają inwestycję.

Czystość materiału i wymagania dotyczące obróbki końcowej

Utwardzanie LSR odbywa się za pomocą katalizy platynowej. Bez nadtlenków, bez produktów ubocznych. Elementy wyjmowane są z formy gotowe do montażu. HTV wykorzystuje sieciowanie nadtlenkowe, które pozostawia śladowe ilości pozostałości. Zmierzyłem poziom lotnych związków organicznych (LZO) w formowanych elementach HTV na poziomie 800–1200 ppm. Po utwardzeniu wtórnym spada on do <100 ppm – ale to dodatkowy cykl w piecu, koszt energii i 8 godzin czasu realizacji.

Różnica w zapachu jest natychmiastowa. Świeże części HTV pachną jak gumki recepturki. Części LSR? Bezwonne. W przypadku produktów konsumenckich – smoczków do butelek dla niemowląt, przyborów kuchennych, przenośnych czujników – to doświadczenie sensoryczne ma znaczenie. Zdarzało mi się, że marki odrzucały próbki HTV wyłącznie ze względu na zapach, nawet jeśli materiał spełniał specyfikacje.

Przejrzystość to kolejny argument. LSR pozwala uzyskać wodoszczelną optykę dla światłowodów, uszczelek soczewek i elementów dekoracyjnych. Proces mieszania HTV zatrzymuje mikropęcherzyki, nadając nawet “przezroczystym” gatunkom półprzezroczysty, mleczny wygląd. Korzystam z poniższej tabeli porównawczej z projektantami:

| Nieruchomość | LSR (w stanie jak formowany) | HTV (po utwardzeniu) |

|---|---|---|

| Przezroczystość | Przezroczysty o jakości optycznej | Od półprzezroczystego do nieprzezroczystego |

| Pozostałości lotnych związków organicznych | <50 ppm | <100 ppm (po utwardzeniu) |

| Zapach | Nic | Słaby zapach gumy |

| Tolerancja wymiarowa | ±0,02 mm | ±0,05 mm |

W przypadku prototypów zmienność HTV jest wybaczalna. Ale gdy wysyła się 50 000 sztuk miesięcznie, ta tolerancja ±0,05 mm oznacza odrzucone zespoły i roszczenia gwarancyjne. Obserwowałem, jak wskaźnik awaryjności uszczelek u klienta spadł z 2,3% do 0,1% po przejściu z HTV na LSR. Oprzyrządowanie LSR kosztowało $28 000 więcej, ale zaoszczędzili $15 000 miesięcznie na robociźnie za poprawki.

Kiedy niższe koszty narzędzi HTV mają sens?

Nie każdy projekt wymaga LSR. Miałem startup, który projektował niestandardowy grip do adaptacyjnych pedałów rowerowych. Potrzebowali 500 części do programu pilotażowego. Oprzyrządowanie LSR kosztowałoby $35 000 – więcej niż cały budżet prototypu. Wybraliśmy formy kompresyjne HTV za $6 000 i dostarczyliśmy części w 3 tygodnie.

Formowanie tłoczne HTV jest idealne dla rocznych wolumenów poniżej 50 000 części, dużych lub grubościennych kształtów (powyżej 10 mm) oraz projektów o niepewnym zapotrzebowaniu. Niższe nakłady na oprzyrządowanie zmniejszają ryzyko finansowe, a proces lepiej radzi sobie z różnicami materiałowymi (np. dodawaniem wypełniaczy lub pigmentów). W przypadku krótkich serii produkcyjnych, prototypów lub części, dla których czas cyklu nie ma kluczowego znaczenia, ekonomia HTV jest kluczowa.

Analiza progu rentowności wolumenu

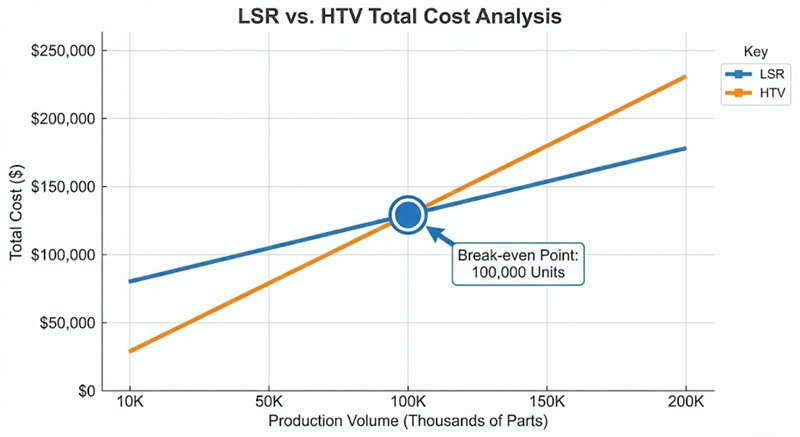

Przeprowadzam to obliczenie dla każdego klienta: przy jakiej wielkości produkcji przewaga kosztowa LSR w przeliczeniu na część rekompensuje premię za oprzyrządowanie? Wzór uwzględnia czas cyklu, stawki roboczogodzin, straty materiałów i koszty godzin pracy maszyn. Oto prawdziwy przykład z projektu elektroniki użytkowej:

- Scenariusz LSR: $40 000 narzędzi, cykl 35-sekundowy (4 gniazda), $0,18 materiału na część, $0,05 maszyny/robocizny na część = $0,23 na część + zamortyzowane narzędzia

- Scenariusz HTV: $8000 narzędzi, cykl 5-minutowy (4 gniazda), $0,15 materiału na część, $0,42 maszyny/robocizny na część = $0,57 na część + zamortyzowane narzędzia

Przy 10 000 części: całkowity koszt LSR = 40 000 $ + (0,23 × 10 000 $) = 2 300 $. całkowity koszt HTV = 8 000 $ + (0,57 × 10 000 $) = 13 700 $. HTV wygrywa.

Przy 100 000 części: całkowity koszt LSR = 40 000 $ + (0,23 × 100 000 $) = 63 000 $. Całkowity koszt HTV = 8 000 $ + (0,57 × 100 000 $) = 65 000 $. LSR wygrywa.

Przejście między maszynami zachodzi w przypadku około 90 000–120 000 części, w zależności od ich złożoności. Istnieje jednak ukryty czynnik: czas realizacji zamówienia. Jeśli wprowadzenie produktu na rynek zależy od wysyłki 20 000 sztuk w ciągu 4 tygodni, 35-sekundowy cykl LSR oznacza, że jedna prasa może wyprodukować 500 części na 8-godzinną zmianę. HTV w 5 minut na cykl? Tylko 96 części na zmianę. Potrzeba 5 pras HTV, aby dopasować się do jednej linii LSR.

Biorę również pod uwagę elastyczność projektowania. LSR doskonale sprawdza się w przypadku cienkich ścianek (do 0,3 mm), podcięć i mikroelementów. Formowałem klawiatury LSR ze ściankami przycisków o grubości 0,5 mm i zintegrowanymi zawiasami – co jest niemożliwe w przypadku formowania kompresyjnego HTV. Jeśli geometria elementu przekracza granice możliwości formowania, ciśnienie wtrysku i charakterystyka przepływu LSR dają projektantom swobodę, jakiej HTV po prostu nie jest w stanie dorównać.

A co z recyklingiem materiałów pochodzących z kanałów zimnych?

Klient kiedyś zapytał mnie: “Skoro kanał chłodniczy przetwarza materiał, dlaczego LSR nadal generuje straty?”. Świetne pytanie. Odpowiedź wiąże się z praktycznymi realiami produkcji i trwałością materiałów.

Systemy kanałów zimnych LSR zawracają nieutwardzony materiał z powrotem do beczek zasilających, osiągając niemal zerową ilość odpadów podczas produkcji w warunkach stacjonarnych. Jednak rozruchy, przestoje i zmiany koloru generują odpady 2-5%. Dwuskładnikowy silikon ma żywotność (czas utwardzania) 4-8 godzin w kanale zimnym, więc nocne przestoje wymagają płukania. HTV generuje odpady 10-15% z nadlewek, których nie można ponownie przetworzyć bez pogorszenia właściwości.

Obsługa materiałów i rzeczywiste warunki użytkowania

Dwuczęściowy system LSR jest elegancki, ale wymagający. Część A (baza) i część B (katalizator) umieszczone są w beczkach z regulacją temperatury. Pompy dozują je w precyzyjnych proporcjach (zwykle 1:1 lub 10:1) do mieszalnika statycznego przy dyszy wtryskowej. Po wymieszaniu rozpoczyna się proces. Większość gatunków LSR utwardza się całkowicie w ciągu 10–30 minut w temperaturze pokojowej – szybciej, jeśli jest wystawiony na działanie ciepła.

Podczas produkcji kanał chłodzący utrzymuje materiał w temperaturze 15-25°C, co spowalnia utwardzanie. Dopóki linia pracuje w sposób ciągły, materiał przechodzi przez kanał co 2-3 minuty i nigdy nie utwardza się całkowicie w kanale. Ilość odpadów jest minimalna – jedynie niewielka ilość w dyszy mieszającej, której nie można odzyskać.

Ale zatrzymać linię na lunch? Materiał w kanale zaczyna żelować. Po 4 godzinach jest częściowo utwardzony i nie nadaje się do użycia. Oczyszczamy go – ilość materiału odpowiadającą 2-3 cyklom – przed wznowieniem produkcji. W przypadku części o wadze 20 gramów, to 60 gramów odpadów na jedno ponowne uruchomienie. W przypadku pracy na jedną zmianę z jedną przerwą na lunch i jednym popołudniowym postojem, daje to 120 gramów dziennie. W ciągu roku to się sumuje.

Odpady HTV są prostsze: to nadlewka, którą się odcina. Formy kompresyjne celowo przepełniają wsad, aby zapewnić całkowite wypełnienie gniazda, więc nadmiar materiału wyciska się przez linię podziału. W przypadku prostej uszczelki nadlewka może stanowić 10% masy elementu. W przypadku złożonych geometrii z wieloma liniami podziału może osiągnąć 20%. I nie można go po prostu ponownie wymieszać – po usieciowaniu HTV staje się materiałem termoutwardzalnym. Koniec gry.

Niektórzy dostawcy oferują usługi przemiału HTV, polegające na rozdrobnieniu złomu i zmieszaniu go z materiałem pierwotnym w proporcjach 10-20% do zastosowań mniej krytycznych. Jednak właściwości ulegają pogorszeniu – wytrzymałość na rozciąganie spada w proporcjach 15-25%, a wydłużenie ulega pogorszeniu. Polecam to rozwiązanie tylko w przypadku projektów o niskich kosztach, gdzie wydajność nie jest ściśle określona.

Wniosek

Wybierz technologię LSR, gdy produkcja przekracza 50 000 części rocznie, złożoność projektu wymaga cienkich ścianek lub ścisłych tolerancji, a standardy jakości wymagają czystości zgodnej z normami FDA. Zaakceptuj prostotę technologii HTV w przypadku prototypów, produkcji niskoseryjnej i elementów o grubych ściankach, gdzie czas cyklu i koszty robocizny nie mają decydującego znaczenia dla Twojej ekonomii.