Silikon jest powszechnie uważany za termicznie stabilny I nie degradujący materiał, głównie ze względu na swoją wytrzymałość Szkielet Si-O. Choć podstawy chemiczne silikonu są zasadniczo poprawne, takie przekonanie często nadmiernie upraszcza sposób, w jaki silikon zachowuje się w rzeczywistych warunkach przemysłowych.

W rzeczywistości, stabilność silikonu nie jest stałą materiałową. To jest zmienna zależna od procesu—który jest często błędnie zarządzany, gdy zespoły utożsamiają “brak widocznych uszkodzeń” z “brakiem pogorszenia funkcjonalności”.”

Z punktu widzenia produkcji, silikon nie ulega drastycznym uszkodzeniom. Jego uszkodzenia następują po cichu, poprzez zmiany właściwości fizycznych spowodowane historią termiczną, resztkowymi substancjami lotnymi i dyscypliną po utwardzeniu.

Dlaczego silikon wydaje się “obojętny termicznie”

W porównaniu z elastomerami organicznymi, takimi jak EPDM czy kauczuk nitrylowy, silikon nie zwęgla się, nie topi ani nie upłynnia pod wpływem wysokich temperatur. Ta wizualna odporność prowadzi do powszechnego założenia inżynierskiego:

Jeśli część nie uległa odkształceniu, nie uległa degradacji.

To założenie jest błędne.

Jak ciepło faktycznie degraduje silikon

W przypadku długotrwałego narażenia na działanie wysokiej temperatury degradacja silikonu rzadko wiąże się z rozerwaniem łańcucha. Zamiast tego tlen atakuje boczne grupy metylowe, co prowadzi do niezamierzone zwiększenie gęstości wiązań poprzecznych.

- Szkielet polimeru pozostaje nienaruszony

- Część zachowuje swój kształt

- Mechaniczna zgodność znika po cichu

Uszczelka może wyglądać niezmienienie po tysiącach godzin w danej temperaturze, jednak utracić zdolność uszczelniania ze względu na zmniejszoną elastyczność.

Mechanizm degradacji silikonu: dryft gęstości sieciowania

W przeciwieństwie do gum organicznych degradacja silikonu objawia się zmiana zachowania fizycznego, a nie załamanie materialne.

Do najważniejszych efektów zaobserwowanych podczas testów produkcyjnych należą:

- Zwiększona twardość

- Zmniejszona siła odbicia

- Utrata tłumienia drgań

- Podwyższony zestaw kompresyjny

Efekty te są stopniowe, kumulują się i często nie są zauważane aż do momentu wystąpienia awarii w terenie.

Rola procesu produkcyjnego w stabilności silikonu

Niezareagowane substancje lotne: ukryte ryzyko

Jednym z najczęściej pomijanych czynników wpływających na niestabilność silikonu jest obecność resztkowe siloksany o niskiej masie cząsteczkowej pozostałe po formowaniu.

Jeżeli substancje lotne nie zostaną usunięte w trakcie odpowiedniego utwardzania, pozostaną uwięzione wewnątrz matrycy elastomeru.

W środowiska o wysokiej temperaturze i szczelne—takich jak czujniki samochodowe lub obudowy urządzeń medycznych — stwarza to ryzyko długotrwałych awarii.

Depolimeryzacja i efekt “obgadywania”

Pod wpływem ciepła i wilgoci mogą powstawać resztkowe siloksany depolimeryzacja, często określany jako obgadywanie.

Zamiast rozpadać się w sposób widoczny, łańcuchy polimerowe:

- Złożyć się z powrotem

- Reforma cyklicznych siloksanów

- Stopniowe przejście w stan przypominający ciecz

Zjawisko to nie jest wadą silikonu jako materiału, lecz wadą kontrola procesu, konkretnie niewystarczające utwardzanie wtórne.

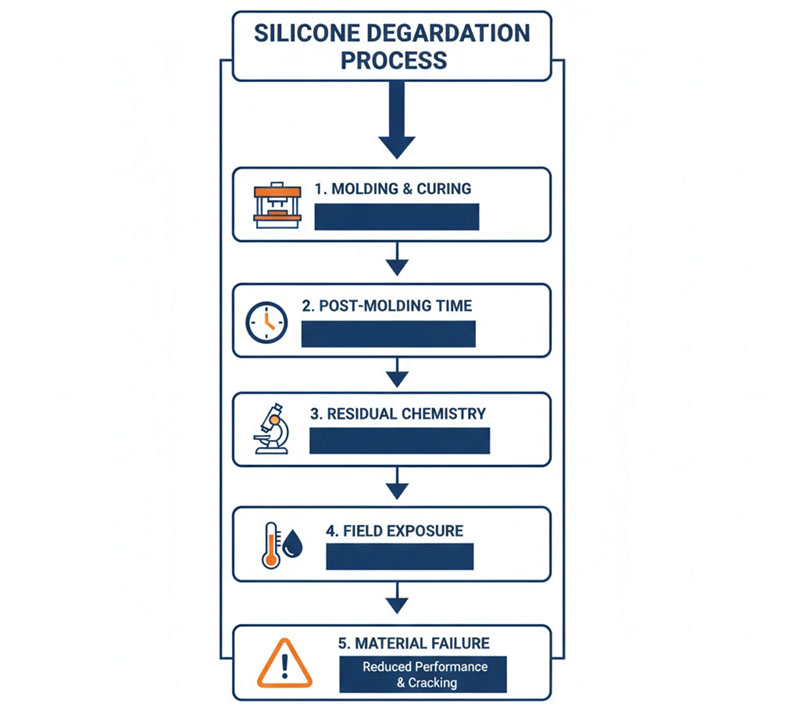

Typowy łańcuch awarii

- Formowanie początkowe: Część wydaje się kompletna i wymiarowo stabilna

- Skrócony lub pominięty okres utwardzania: Aby zaoszczędzić czas lub pieniądze

- Resztki chemiczne pozostają aktywne: Substancje lotne nie zostały odpędzone

- Ekspozycja terenowa: Ciepło + wilgoć aktywują depolimeryzację

- Opóźniona awaria: Często po 12–24 miesiącach od rozpoczęcia służby

Jak wykryć degradację silikonu przed jego uszkodzeniem

Przy ocenie długoterminowej wydajności silikonu trzy wskaźniki niezawodnie sygnalizują, że materiał zbliża się do granic swojej funkcjonalności.

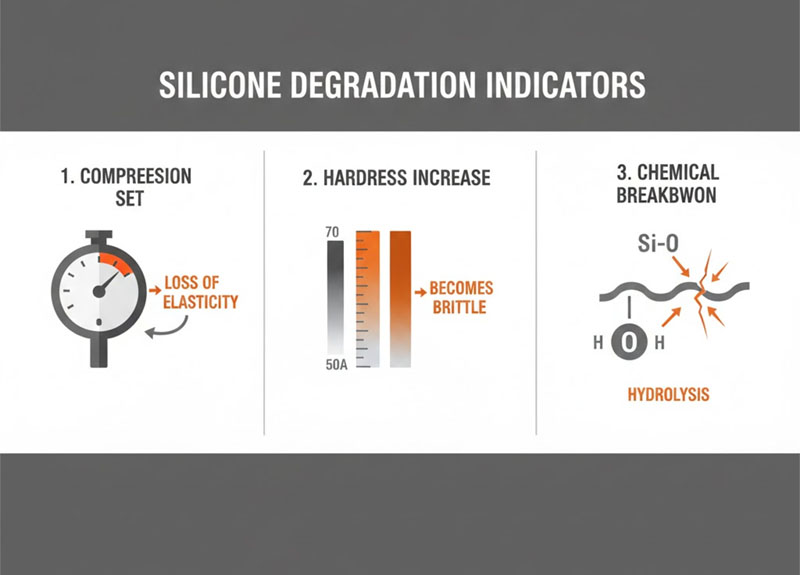

1. Zwiększenie odkształcenia trwałego po ściskaniu

Najczęstszym rodzajem uszkodzenia silikonu nie jest pękanie, lecz utrata siły odzyskiwania.

- Uszczelki przestają się cofać

- Uszczelki tracą nacisk kontaktowy

- Wyciek następuje bez widocznych uszkodzeń

Mimo swojego znaczenia, zestaw kompresyjny jest często niedoceniany w początkowych specyfikacjach.

2. Pełzanie twardościomierza

Część silikonowa formowana w 50 Shore A może stopniowo twardnieć do 60–70 Brzeg A po długotrwałym narażeniu na działanie ciepła.

W miarę wzrostu twardości:

- Zmniejsza się wydajność tłumienia

- Izolacja wibracji jest zagrożona

- Siły montażowe rosną

3. Granice stabilności hydrolitycznej

W środowiskach o dużej zawartości pary wodnej lub dużej wilgotności Szkielet Si-O-Si mogą być podatne na rozkład hydrolityczny, jeżeli ich formuła nie jest specjalnie zaprojektowana tak, aby były odporne na ten rozkład.

Czy części silikonowe mają termin przydatności do użycia?

Same polimery silikonowe nie “przeterminowują się”, ale dodatki przetwórcze.

W ciągu 5–10 lat plastyfikatory, środki zmniejszające palność lub specjalne dodatki mogą migrować na powierzchnię – zjawisko to znane jest jako rozkwiecony.

Choć kwitnienie niekoniecznie oznacza porażkę, może powodować zmiany w następujących kwestiach:

- Energia powierzchniowa

- Współczynniki tarcia

- Zautomatyzowana wydajność montażu

Dlaczego utwardzanie końcowe decyduje o trwałości silikonu

Silikon zachowuje się bardziej jak materiał półnieorganiczny niż konwencjonalna guma. Jego długoterminowa stabilność zależy mniej od składu chemicznego surowego polimeru, a bardziej od… historia termiczna podczas produkcji.

Jeżeli resztkowe substancje lotne nie zostaną całkowicie usunięte podczas kontrolowanego utwardzania, naturalna stabilność materiału zostanie naruszona zanim część zostanie oddana do użytku.

Najważniejsze wnioski

- Silikon nie psuje się w sposób widoczny, psuje się pod względem funkcjonalnym

- Stabilność termiczna zależy od kontrola procesu, nie tylko wiązania Si-O

- Pozostałości substancji lotnych są głównym czynnikiem powodującym długoterminową degradację

- Utwardzanie po utwardzeniu nie jest opcjonalne, ale definiuje wydajność w terenie

- Prawdziwymi warunkami brzegowymi są odkształcenie trwałe, dryft twardości i hydroliza

Stabilność silikonu nie jest gwarantowana wyłącznie poprzez dobór materiału. Jest ona projektowana – lub tracona – podczas produkcji.