Składane produkty silikonowe są projektowane z myślą o elastyczności — ale sama elastyczność nie gwarantuje trwałości. Po setkach lub tysiącach zagięć często pojawiają się pęknięcia, wybielenia i uszkodzenia uszczelnień.

Optymalizacja grubości ścianek, geometrii żeber i promienia zawiasów zapewnia silikonowym konstrukcjom składanym długotrwałą odporność na zmęczenie bez poświęcania użyteczności i estetyki.

Kiedy projektowałem składany lunchbox dla klienta, pierwszy prototyp zawiódł po zaledwie 300 cyklach składania. Dzięki przeprojektowaniu geometrii żeber i promieni zawiasów, żywotność wydłużyła się do ponad 3000 cykli. Oto, czego nauczył mnie ten proces.

Przykłady zastosowań i cele dotyczące okresu użytkowania?

Różne produkty mają bardzo różne wymagania dotyczące wytrzymałości. Składany kubek używany raz dziennie to nie to samo, co składany lunchbox składany wielokrotnie w ciągu dnia.

Pierwszym krokiem w projektowaniu odporności na zmęczenie jest określenie częstotliwości składania, środowiska i trybów uszkodzeń.

Typowe cele częstotliwości składania i żywotności

| Scenariusz użycia | Częstotliwość dzienna | Docelowa długość życia | Typowy tryb awarii |

|---|---|---|---|

| Kubek przenośny | 1–2 razy dziennie | ≥500 cykli | Wybielanie, drobne odkształcenie |

| Lunchbox | 3–5 razy dziennie | ≥1000 cykli | Uszkodzenie uszczelki, pęknięcie zawiasu |

| Pojemnik magazynowy | 10+ fałdów/dzień | ≥3000 cykli | Pęknięcie przy szwie składanym |

Typowe tryby awarii

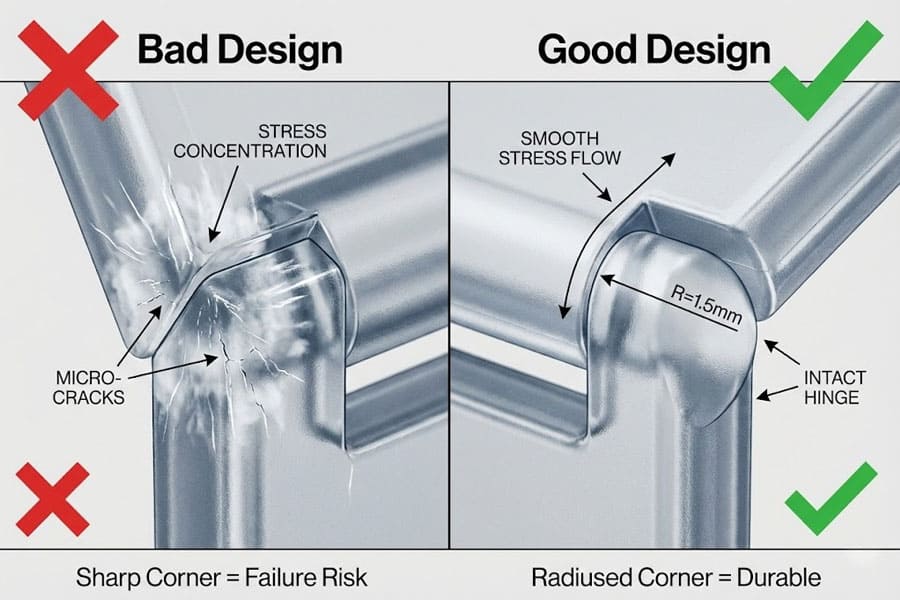

- Rozdzierający: Zaczyna się od cienkich i ostrych narożników.

- Bielenie: Spowodowane przez lokalną koncentrację naprężeń przekraczającą granicę odkształcenia sprężystego.

- Odkształcenie trwałe: Silikon “utwardza się” pod wpływem powtarzających się naprężeń.

- Uszkodzenie uszczelnienia: Zniekształcenia trwałe w obszarach uszczelek wargowych.

Dzięki wczesnemu zdefiniowaniu oczekiwań dotyczących żywotności projektanci mogą dostosować wybory konstrukcyjne i materiałowe do realistycznych parametrów zmęczeniowych.

Cienkie ścianki i układ żeber?

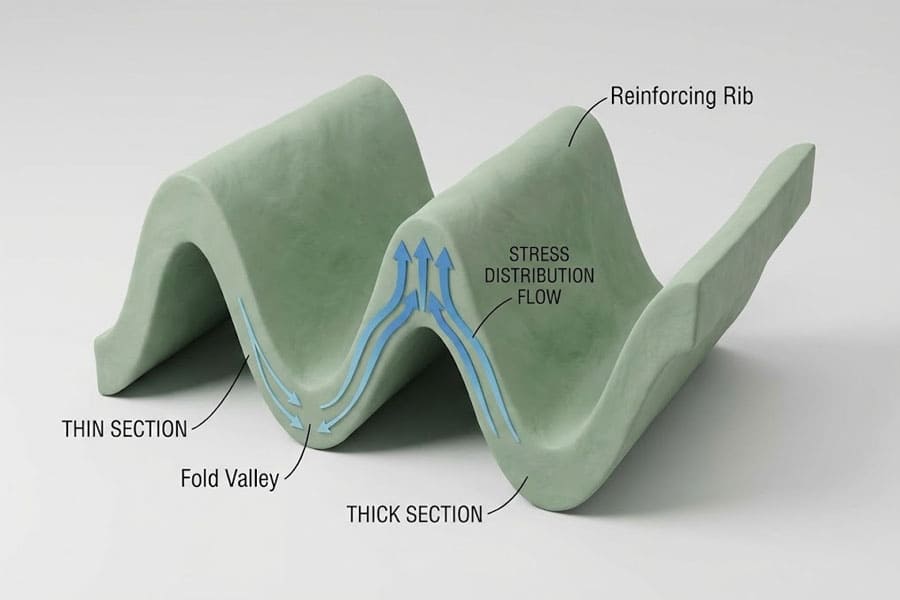

Konstrukcja ścianek i żeber bezpośrednio wpływa na rozkład naprężeń w strefach składania. Zbyt gruba konstrukcja utrudnia składanie. Zbyt cienka konstrukcja powoduje przedwczesne rozdarcie.

Zrównoważona grubość ścianek i geometria żeber minimalizują koncentrację naprężeń, jednocześnie zachowując elastyczność składania.

Zalecana grubość ścianki (na podstawie twardości silikonu)

| Twardość (Shore A) | Minimalna ściana (mm) | Typowa ściana (mm) | Maksymalna ściana (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Wytyczne dotyczące projektowania żeber

| Element projektu | Zalecany zakres | Zamiar |

|---|---|---|

| Wysokość żebra | 0,3–0,5× grubość ścianki | Wzmocnij obszar fałdu |

| Rozstaw żeber | ≥3× grubość ścianki | Równomierny rozkład naprężeń |

| Promień przejścia | ≥0,2 mm | Unikaj ostrych czynników wywołujących stres |

| Wyrównanie zagięć | Skupione wzdłuż doliny żebrowej | Promuj symetryczne zginanie |

Zaokrąglone przejścia i stopniowa zmiana grubości zmniejszają lokalne odkształcenia. W obszarach fałdowania współczynnik przerzedzenia wynoszący 60–70% (w stosunku do grubości ścianki bazowej) pomaga równomiernie rozłożyć naprężenia zginające.

Konstrukcja zawiasów i promienia zagięcia?

Geometria zawiasu definiuje sposób, w jaki silikon się wygina — zbyt mały promień prowadzi do wybielenia lub mikropęknięć, natomiast zbyt duży zmniejsza zwartość zagięcia.

Obliczenie właściwego promienia gięcia i rodzaju zawiasu gwarantuje płynny i długotrwały ruch składania.

Wzór na minimalny promień gięcia

\[ R_{min} = k \times t \]

Gdzie:

- Rmin = minimalny wewnętrzny promień gięcia

- T = grubość ścianki

- k = współczynnik materiałowy (zależny od twardości)

| Twardość (Shore A) | współczynnik k | Minimalny promień gięcia (dla ścianki o grubości 1 mm) |

|---|---|---|

| 20A | 1,0–1,2 | 1,0–1,2 mm |

| 40A | 1,5–2,0 | 1,5–2,0 mm |

| 60A | 2,5–3,0 | 2,5–3,0 mm |

Typy konstrukcji zawiasów

| Typ zawiasu | Struktura | Korzyść | Aplikacja |

|---|---|---|---|

| Żywy zawias | Ciągły cienki przekrój | Najprostsze, opłacalne | Kubki składane pojedynczo |

| Zawias filmowy | Stopniowe zwężanie grubości | Lepszy rozkład odkształceń | Fałdy wielowarstwowe |

| Zawias dwupromieniowy | Krzywa dwuetapowa | Płynne odbicie | Pojemniki składane |

Wstępnie ustawione zagięcia lub żebra prowadzące mogą sprawić, że składanie będzie przebiegać według przewidywalnych linii, zapobiegając niekontrolowanym odkształceniom i przedwczesnemu zmęczeniu materiału.

Wybór materiału i twardości?

Twardość silikonu wpływa zarówno na elastyczność, jak i wytrzymałość zmęczeniową. Wybór odpowiedniego gatunku i dodatków decyduje o tym, czy wytrzymałość silikonu wyniesie 300, czy 3000 cykli.

Wybór odpowiedniej twardości silikonu, pakietu dodatków i konstrukcji o podwójnej twardości maksymalizuje wytrzymałość składania.

Twardość a trwałość zmęczeniowa

| Twardość (Shore A) | Składana wytrzymałość (cykle) | Typowe zastosowanie |

|---|---|---|

| 20A | ~2000 | Elastyczne ścianki kubka |

| 30A | ~3000 | Ogólna strefa składania |

| 40A | ~5000 | Wzmocnione pudełka na lunch |

| 60A | ~800 | Sztywna rama nośna |

Inne zagadnienia materiałowe

| Czynnik | Opis | Zalecenie |

|---|---|---|

| Silikon spożywczy a silikon przemysłowy | Jakość spożywcza zapewnia bezpieczniejszą chemię, ale nieco niższą wytrzymałość na rozdarcie | Dostosuj geometrię w celu kompensacji |

| Środki wzmacniające | Poprawa odporności na rozdarcie 20–30% | Stosować w strefach składania |

| Współwtrysk o podwójnej twardości | Łączy sztywną ramę z miękkim zawiasem | Najlepiej nadaje się do konstrukcji składanych |

FAQ: Jakie są koszty i zalety konstrukcji o podwójnej twardości?

Formowanie z podwójną twardością zwiększa koszt narzędzi o 20–30%, ale zapewnia ponad 2–3× Wydłuża żywotność zmęczeniową. Umożliwia również szczelne uszczelnienie, zachowując jednocześnie elastyczność stref zagięć — idealne rozwiązanie dla projektów premium o długiej żywotności.

Walidacja zmęczenia i analiza uszkodzeń?

Żaden projekt nie jest kompletny bez weryfikacji. Testy zmęczeniowe i symulacje MES identyfikują słabe punkty przed rozpoczęciem produkcji.

Badania zmęczeniowe i analiza wirtualna gwarantują, że konstrukcje składane spełniają wymagania dotyczące żywotności w warunkach rzeczywistych i przyspieszonych.

Typowe metody testowania i walidacji

| Test | Opis | Metryka oceny |

|---|---|---|

| Test cyklu składania | Składanie w zakresie 0–180° przy ustawionej prędkości | Liczba cykli awarii |

| Symulacja odkształceń metodą elementów skończonych | Model 3D pod zginaniem | Maksymalne odkształcenie ≤ 20% |

| Przyspieszone starzenie się | 70°C × 1000 h + wilgotność | Retencja życia po starzeniu ≥ 80% |

| Analiza wizualna | Wybielanie, pęknięcia, deformacje | Dokumentacja trybu awarii |

Typowe mechanizmy awarii

- Bielenie: Orientacja łańcucha polimerowego i inicjacja mikropęknięć.

- Rozdzierający: Nadmierne naprężenie korzenia zawiasowego lub ostrego żebra.

- Degradacja uszczelnienia: Odkształcenie trwałe po wielokrotnych cyklach termicznych.

- Zestaw stały: Zmęczenie wiązań poprzecznych po długotrwałym składaniu.

Dlaczego dochodzi do wybielania?

Wybielanie jest wynikiem mikropustek i uporządkowania łańcuchów polimerowych spowodowanych powtarzającym się naprężeniem przekraczającym granicę sprężystości. Miększe silikony lub większe promienie gięcia zmniejszają tendencję do wybielania.

Wniosek

Odporny na zmęczenie silikon to harmonia – między strukturą, materiałem i geometrią. Zarządzając grubością, promieniem i twardością, projektanci mogą tworzyć składane produkty, które wytrzymują tysiące cykli bez utraty kształtu i szczelności.

Chcesz zweryfikować swój projekt składania przed użyciem narzędzi?

Prześlij swoje szkice konstrukcyjne i cele dotyczące żywotności do naszego zespołu, aby uzyskać spersonalizowaną listę kontrolną weryfikacji projektu lub pobierz skróconą specyfikację projektu konstrukcji składanej z Silikon RuiYang.