Wybór niewłaściwej grubości lub twardości maty silikonowej może zrujnować cały projekt. Widziałem niezliczonych producentów marnujących tysiące dolarów na nieodpowiednie materiały.

Idealna grubość maty silikonowej mieści się w zakresie od 0,5 mm do 25 mm, a twardość w skali Shore'a wynosi zazwyczaj od 10A do 80A. Konkretne wymagania dotyczące danego zastosowania determinują idealne połączenie tych dwóch kluczowych właściwości.

Po 12 latach w produkcja silikonu W branży pomogłem setkom klientów wybrać idealne specyfikacje dla ich zastosowań. Pozwól, że podzielę się z Tobą spostrzeżeniami, które pozwolą Ci zaoszczędzić czas i pieniądze.

Jaki zakres grubości sprawdza się najlepiej w różnych zastosowaniach?

Większość ludzi myśli, że grubsze zawsze oznacza lepsze. To założenie kosztuje ich wydajność i pieniądze w wielu zastosowaniach.

Grubość maty silikonowej powinna odpowiadać wymaganiom dotyczącym kompresji, izolacji i trwałości. Cienkie maty (0,5-2 mm) doskonale sprawdzają się jako uszczelki, natomiast grube maty (10-25 mm) zapewniają doskonałą amortyzację i izolację.

Pamiętam współpracę z klientem, który nalegał na maty o grubości 10 mm do uszczelek elektronicznych. Gruby materiał powodował słabe uszczelnienie i zwiększał koszty o 300%. Przeszliśmy na maty o grubości 1,5 mm i osiągnęliśmy idealne rezultaty.

Wybór grubości zależy od kilku kluczowych czynników. W zastosowaniach uszczelniających wystarczy wystarczająca ilość materiału, aby wypełnić szczeliny bez nadmiernego ściskania. W zastosowaniach elektronicznych dla optymalnej wydajności zazwyczaj wymagana jest grubość od 0,5 mm do 3 mm.

| Typ aplikacji | Zalecana grubość | Kluczowe korzyści |

|---|---|---|

| Uszczelki i uszczelnienia | 0,5 mm – 3 mm | Precyzyjne dopasowanie, opłacalność |

| Podkładki termiczne | 1 mm – 5 mm | Przenoszenie ciepła, zgodność |

| Tłumienie drgań | 5 mm – 15 mm | Amortyzacja wstrząsów, redukcja hałasu |

| Maty izolacyjne | 10 mm – 25 mm | Bariera termiczna, amortyzacja |

| Maty do kontaktu z żywnością | 2 mm – 8 mm | Łatwe czyszczenie, trwałość |

Wymagania dotyczące kompresji również wpływają na wybór grubości. Jeśli w Twoim zastosowaniu mata jest ściskana o 25%, potrzebujesz wystarczającej grubości początkowej, aby zachować szczelność po kompresji. Zawsze zalecam obliczenie końcowej grubości po kompresji, aby upewnić się, że spełnia ona minimalne wymagania.

Na wybór grubości wpływają również względy produkcyjne. Cieńsze maty utwardzają się szybciej i są tańsze w produkcji. Grubsze maty wymagają dłuższego czasu utwardzania i większej ilości materiału. W przypadku produkcji wielkoseryjnej, cienkie maty często zapewniają lepszą ekonomikę bez utraty wydajności.

Jak twardość wpływa na wydajność maty?

Wielu inżynierów myli twardość z jakością. Wyższa twardość nie zawsze oznacza lepszą wydajność dla konkretnych potrzeb.

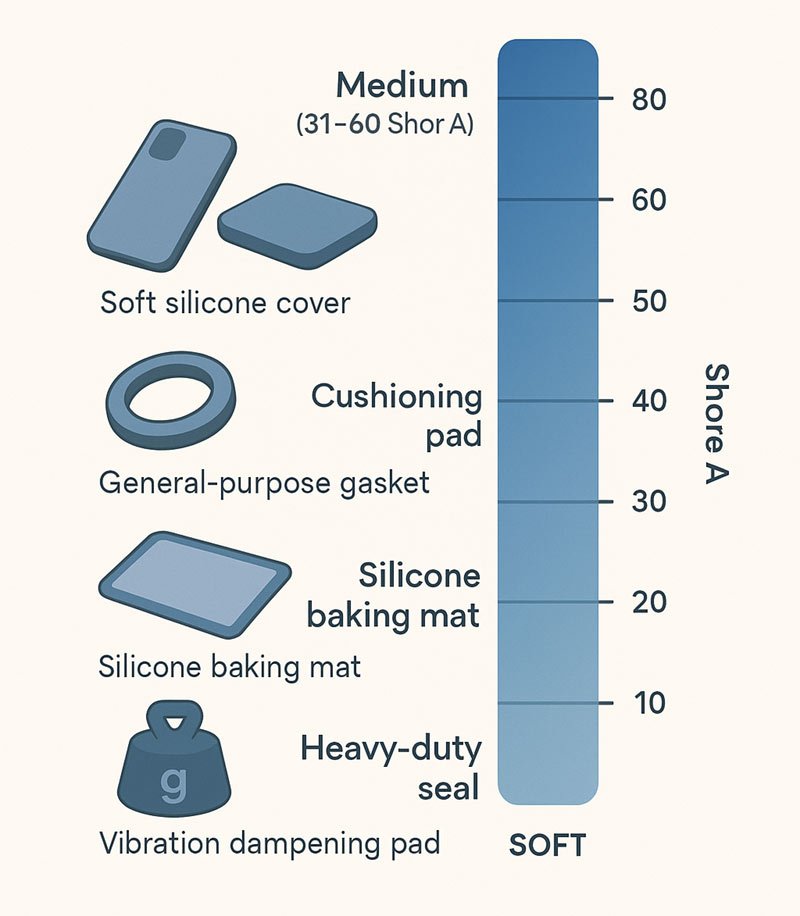

Pomiary twardościomierza twardość silikonu na brzegu Skala od 10A (bardzo miękkie) do 80A (twarde, gumopodobne). Miękkie twardościomierze (10A-30A) zapewniają doskonałe uszczelnienie, natomiast twarde twardościomierze (50A-80A) oferują lepszą odporność na zużycie.

Nauczyłem się tego na wczesnym etapie mojej kariery, kiedy klient z branży przetwórstwa spożywczego potrzebował mat do swojego systemu przenośników taśmowych. Zamówił twardość 70A, aby zapewnić „maksymalną trwałość”. Twarde maty nie były w stanie dostosować się do nierówności powierzchni i uległy zniszczeniu w ciągu kilku tygodni. Przeszliśmy na twardość 40A i cieszyliśmy się dwoma latami niezawodnej pracy.

Miękkie twardościomierze doskonale sprawdzają się w zastosowaniach uszczelniających, ponieważ dopasowują się do niedoskonałości powierzchni. Materiał wnika w drobne szczeliny i tworzy skuteczną barierę przed cieczami i gazami. Jednak miękkie materiały zużywają się szybciej w warunkach ściernych.

Wytyczne dotyczące wyboru twardościomierza

Zastosowania uszczelniające (10A-40A): Miękkie twardościomierze sprawdzają się najlepiej, gdy materiał musi być płynny i dostosowywać się do kształtu. Uszczelki drzwi, okien i połączenia rurowe korzystają z tej elastyczności. Materiał łatwo się ściska i utrzymuje nacisk kontaktowy przez długi czas.

Zastosowania ogólnego przeznaczenia (30A-50A): Ta seria zapewnia najlepszą równowagę między elastycznością a trwałością w większości zastosowań. Maty do gastronomii, powierzchnie laboratoryjne i ogólne zastosowania przemysłowe sprawdzają się dobrze w tej serii twardościomierzy.

Zastosowania o dużym zużyciu (50A-80A): Twarde twardościomierze są odporne na ścieranie i zachowują kształt pod wpływem naprężeń. Maty do cięcia, chodniki o dużym natężeniu ruchu i podkładki pod urządzenia przemysłowe wymagają takiego poziomu twardości.

Temperatura ma znaczący wpływ na wydajność durometru. Silikon staje się bardziej miękki w wysokich temperaturach i twardszy w niskich. Zawsze biorę pod uwagę zakres temperatur pracy przy wyborze specyfikacji durometru.

Na wybór twardościomierza wpływa również ekspozycja na substancje chemiczne. Niektóre substancje chemiczne powodują pęcznienie i mięknięcie silikonu z czasem. Inne mogą utwardzać materiał. Wymagania dotyczące kompatybilności chemicznej mogą mieć pierwszeństwo przed innymi względami twardościomierza.

Jakie czynniki należy brać pod uwagę przy wyborze?

Większość decyzji dotyczących specyfikacji podejmowana jest zbyt pochopnie, bez uwzględnienia wszystkich istotnych czynników. To pochopne podejście prowadzi do kosztownych błędów i opóźnień w realizacji projektu.

Proces selekcji powinien uwzględniać wymagania dotyczące obciążenia, warunki środowiskowe, oczekiwaną żywotność, ograniczenia produkcyjne i docelowe koszty. Każdy czynnik wpływa zarówno na parametry grubości, jak i twardościomierza.

Opracowałem systematyczne podejście po tym, jak widziałem, że zbyt wiele projektów kończy się porażką z powodu niekompletnej analizy specyfikacji. Zacznij od podstawowego wymogu funkcjonalnego, a następnie dodaj kwestie drugorzędne.

Analiza obciążeń jest priorytetem w moim procesie. Oblicz obciążenia statyczne i dynamiczne, którym będzie poddawana Twoja mata. Obciążenia statyczne określają minimalną grubość zapobiegającą odbiciu od podłoża. Obciążenia dynamiczne wpływają na wytrzymałość zmęczeniową i wymagają uwzględnienia twardościomierza.

Analiza czynników środowiskowych

Cykle temperaturowe: Wielokrotne nagrzewanie i chłodzenie obciąża materiał inaczej niż stała ekspozycja na temperaturę. Grubsze maty lepiej znoszą naprężenia termiczne dzięki niższym gradientom temperatury. Miększe twardościomierze skuteczniej kompensują rozszerzalność cieplną.

Narażenie na działanie substancji chemicznych: Agresywne substancje chemiczne mogą wymagać specjalnych formuł silikonowych, które ograniczają wybór grubości i twardości. Zawsze pytam o dane dotyczące kompatybilności chemicznej przed sfinalizowaniem specyfikacji.

Narażenie na promieniowanie UV i ozon: Zastosowania zewnętrzne wymagają formulacji odpornych na promieniowanie UV. Materiały te zazwyczaj mają nieco inne właściwości mechaniczne niż standardowe gatunki. Twardość może być ograniczona do określonych zakresów, aby zapewnić optymalną odporność na warunki atmosferyczne.

Wymagania dotyczące czyszczenia: Zastosowania spożywcze i medyczne wymagają materiałów odpornych na agresywne środki czyszczące i dezynfekcję w wysokiej temperaturze. Wymagania te często określają zarówno minimalną twardość zapewniającą trwałość, jak i maksymalną grubość umożliwiającą dokładne czyszczenie.

Rozważania dotyczące produkcji i kosztów

Koszty oprzyrządowania znacznie wzrastają w przypadku mat o bardzo cienkich lub bardzo grubych grubościach. Standardowe zakresy grubości (1–10 mm) wykorzystują istniejące oprzyrządowanie i obniżają koszty przygotowania. Niestandardowe grubości wymagają nowych oprzyrządowań i minimalnej ilości zamówienia.

Czas realizacji zamówienia zależy od stopnia skomplikowania specyfikacji. Standardowe kombinacje grubości i twardości są wysyłane szybko z magazynu. Produkcja na zamówienie zajmuje od 2 do 4 tygodni, co pozwala na zaplanowanie produkcji i przeprowadzenie testów jakości.

Kontrola jakości staje się trudniejsza w przypadku ekstremalnych specyfikacji. Bardzo cienkie maty mogą mieć różnice w grubości, które wpływają na wydajność. Bardzo miękkie twardościomierze wymagają specjalnego traktowania, aby zapobiec uszkodzeniom podczas transportu i instalacji.

Wniosek

Wybór właściwej kombinacji grubości i twardości wymaga starannej analizy wymagań konkretnego zastosowania, warunków środowiskowych i ograniczeń produkcyjnych.