Na każdej linii produkcyjnej występują wady silikonu. Liczy się to, jak szybko znajdziemy przyczynę i ją usuniemy.

Zrozumienie przyczyn powstawania smug, wypływek, pęcherzyków, przypaleń i pęknięć pomaga inżynierom szybko identyfikować i naprawiać problemy z formowaniem silikonowym.

Kiedy zaczynałem pracę z formami silikonowymi, myślałem, że wady są przypadkowe. Ale po przeanalizowaniu setek form i serii produkcyjnych, dowiedziałem się, że każda wada ma swój schemat – jeśli potrafisz go prześledzić, możesz go naprawić.

Klasyfikacja wad i kryteria oceny?

Zanim usuniemy defekty, musimy je najpierw poprawnie zidentyfikować i sklasyfikować. Błędna ocena defektu prowadzi do straty czasu i niewłaściwych działań zaradczych.

Wady silikonu można klasyfikować na podstawie wyglądu wizualnego, wzoru występowania i etapu procesu, aby ustalić ich przyczynę.

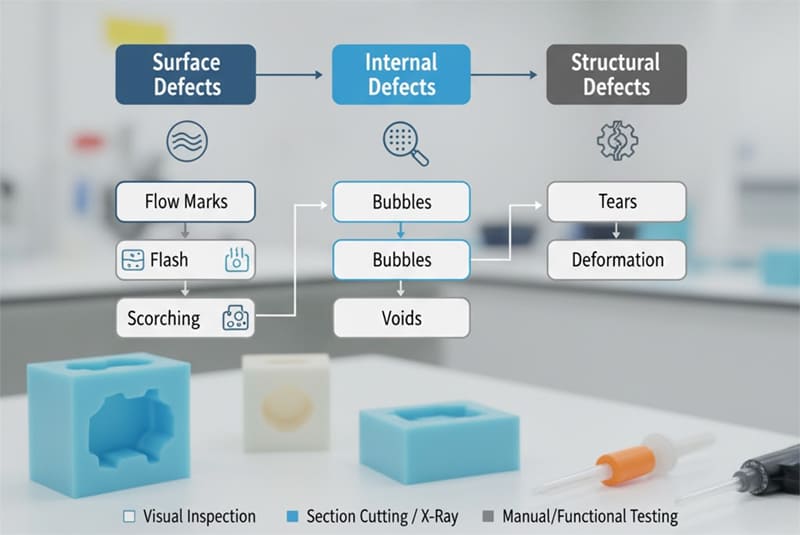

Zazwyczaj klasyfikujemy defekty na powierzchniowe, wewnętrzne i strukturalne. Każda z nich ma swoje specyficzne wskaźniki wizualne i metody testowania.

Tabela klasyfikacji wad silikonu

| Kategoria | Typowe wady | Kluczowe wskaźniki | Metoda wykrywania |

|---|---|---|---|

| Powierzchnia | Ślady przepływu, błyski, przypalenie | Widoczne nieprawidłowości | Kontrola wizualna |

| Wewnętrzny | Bąbelki, pustki | Analiza przekroju poprzecznego | Cięcie sekcji, rentgen |

| Strukturalny | Łzy, deformacja | Awaria funkcjonalna | Testowanie ręczne, wizualne |

Każda wada ma zakres tolerancji określony w normie wyglądu. Na przykład, ślad płynięcia o grubości 0,2 mm na niewidocznej powierzchni może być akceptowalny, ale taki sam na powierzchni uszczelniającej jest wadą odrzucaną.

Typowe mechanizmy defektów?

Każda wada ma przyczynę mechaniczną lub chemiczną. Zrozumienie, jak powstają, pozwala na szybsze rozwiązywanie problemów w trakcie produkcji.

Ślady płynięcia, błyski, pęcherzyki, przypalenia i pęknięcia powstają w wyniku specyficznych procesów lub mechanizmów związanych z pleśnią.

1. Znaki przepływu

Ślady płynięcia pojawiają się na powierzchni jako faliste lub smugowate linie.

| Przyczyna główna | Mechanizm | Zaradzić |

|---|---|---|

| Niska temperatura formy | Silikon utwardza się nierównomiernie | Podwyższyć temperaturę o 10–15°C |

| Niezrównoważony wtrysk | Nakładanie się frontów przepływu | Dostosuj rozmiar lub położenie bramy |

| Zanieczyszczona pleśń | Pozostałość przerywa przepływ | Wyczyść gniazdo i równomiernie nałóż środek antyadhezyjny |

2. Błysk

Błysk występuje, gdy silikon przecieka przez linie podziału lub otwory wentylacyjne.

| Przyczyna główna | Mechanizm | Zaradzić |

|---|---|---|

| Niewystarczająca siła zacisku | Szczelina między połówkami formy | Zwiększyć ciśnienie zacisku |

| Zużyta linia podziału | Zużycie powierzchni uszczelnienia | Polerowanie lub szlifowanie formy |

| Nadmierna głębokość otworu wentylacyjnego | Przesiąkanie silikonu | Zmniejsz głębokość otworu odpowietrzającego do 0,005–0,01 mm |

3. Bąbelki

Pęcherzyki tworzą się w wyniku uwięzienia powietrza lub gazów lotnych.

| Przyczyna główna | Mechanizm | Zaradzić |

|---|---|---|

| Słaba wentylacja | Powietrze uwięzione podczas napełniania | Dodaj lub powiększ otwory wentylacyjne |

| Nadmiar wilgoci | Paruje pod wpływem ciepła | Wysuszyć silikon przed formowaniem |

| Awaria odkurzacza | Powietrze nie zostało usunięte | Sprawdź uszczelkę próżniową i rozrząd układu |

4. Przypalanie

Przypalanie powoduje powstawanie ciemnych, spalonych śladów lub przebarwień powierzchni.

| Przyczyna główna | Mechanizm | Zaradzić |

|---|---|---|

| Nadmierny czas przebywania | Silikon się przegrzewa | Skróć czas utwardzania lub czas oczekiwania |

| Lokalizowane punkty zapalne | Nierównowaga temperatur | Sprawdź strefy grzewcze |

| Zanieczyszczone dodatki | Reakcja katalizatora | Używaj świeżych i sprawdzonych materiałów |

5. Łzy

Rozdarcia powstają podczas wyjmowania z formy lub pod wpływem naprężeń.

| Przyczyna główna | Mechanizm | Zaradzić |

|---|---|---|

| Silikon o niskiej wytrzymałości na rozdarcie | Niewłaściwa formuła | Wybierz LSR o wyższej odporności na rozdarcia |

| Ostre podcięcia | Naprężenie mechaniczne | Zwiększ przeciąg lub użyj elastycznych rdzeni |

| Przedwczesne wyjmowanie z formy | Nie do końca wyleczony | Wydłuża czas utwardzania 10–20% |

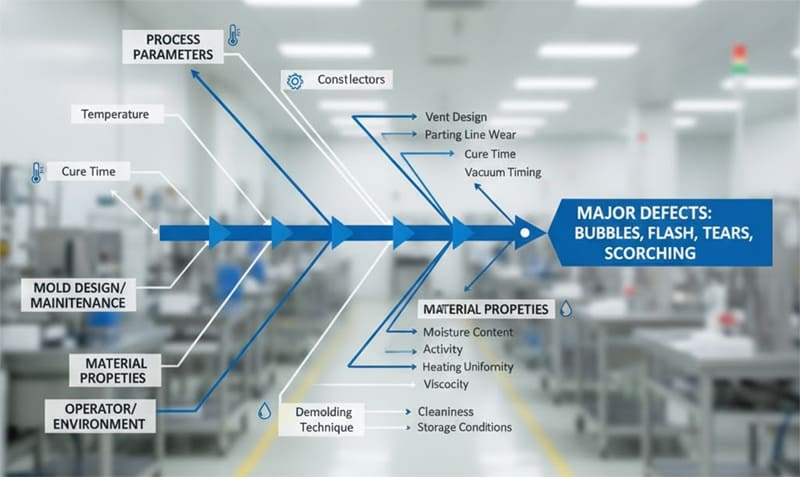

Mapowanie parametrów procesu i czynników formy?

Defekty nie pojawiają się losowo – są powiązane z parametrami procesu i warunkami formy. Mapowanie pomaga wyraźnie zwizualizować te zależności.

Powiązanie parametrów procesu z typami defektów ujawnia ukryte zależności i umożliwia ukierunkowaną optymalizację.

Badając problem nawracających pęcherzyków powietrza w formie zaworu medycznego, stworzyłem diagram rybiej ości łączący temperaturę, odpowietrzanie i przepływ materiału. Podstawową przyczyną okazał się nierównomierny czas podciśnienia — a nie sam silikon.

Przykład mapowania parametrów i defektów

| Parametr | Za nisko | Za wysoko | Powiązana wada |

|---|---|---|---|

| Temperatura formy | Znaki przepływu | Upalny | Wady powierzchni |

| Ciśnienie wtrysku | Krótki strzał | Błysk | Niestabilność wymiarowa |

| Czas utwardzania | Niepełne wyleczenie | Upalny | Problemy strukturalne i kolorystyczne |

| Czas próżni | Bąbelki | Błysk | Zatrzymanie powietrza lub przepełnienie |

| Głębokość otworu odpowietrzającego formy | Bąbelki | Błysk | Wyciek powietrza lub silikonu |

Dlaczego Flash Control jest cykliczny?

Zapłon ma tendencję do nawrotu, gdy powierzchnie uszczelniające ulegają degradacji z czasem lub gdy operatorzy regulują ciśnienie wtrysku poza dopuszczalny zakres. Regularna konserwacja i blokady parametrów maszyny zapobiegają temu zjawisku.

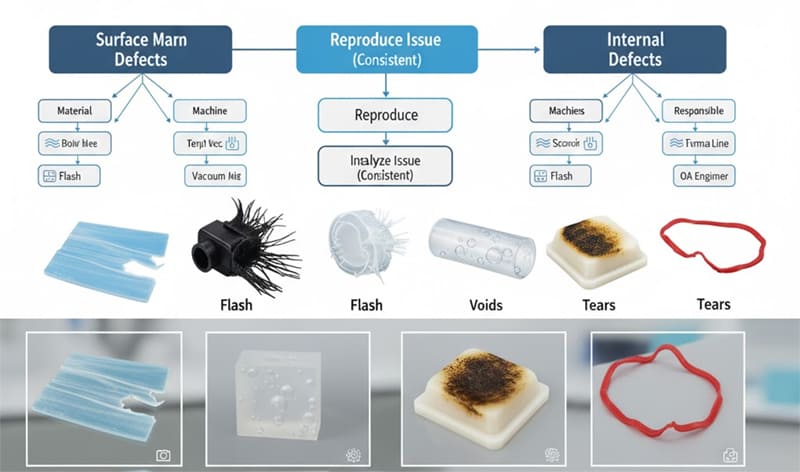

Szybka lokalizacja i metody eksperymentalne?

Czas ma kluczowe znaczenie podczas produkcji. Ustrukturyzowane podejście do rozwiązywania problemów pomaga inżynierom szybciej zidentyfikować źródło usterki.

Systematyczna lokalizacja za pomocą pobierania próbek, analizy przekrojów i kontrolowanych prób skutecznie zawęża przyczynę problemu.

Podczas próby z nową formą znaleźliśmy przypadkowe pęcherzyki powietrza tylko w gnieździe #3. Izolując to gniazdo i przeprowadzając test z różnymi czasami podciśnienia, potwierdziliśmy zablokowany otwór wentylacyjny w pobliżu wlewu. Kluczem jest weryfikacja każdej zmiennej na raz.

Metoda rozwiązywania problemów krok po kroku

- Określić usterkę wraz z dokumentacją fotograficzną i mapą lokalizacji.

- Reprodukować problem ten występuje stale w kontrolowanych warunkach.

- Analizować zmienne takie jak temperatura, próżnia i ciśnienie.

- Eksperyment z jedną zmianą na raz (DOE lub test pojedynczej zmiennej).

- Zweryfikować działanie korygujące z co najmniej trzema stabilnymi przebiegami.

Jaki jest związek między przypalaniem a czasem przebywania w pomieszczeniu?

Przypalanie często rośnie wykładniczo wraz z dłuższym czasem przebywania. Gdy silikon pozostaje w rozgrzanej komorze zbyt długo, katalizatory nadtlenkowe lub platynowe ulegają degradacji, powodując przebarwienia i nieprzyjemny zapach. Skrócenie czasu przebywania nawet o 10% może całkowicie wyeliminować przypalanie.

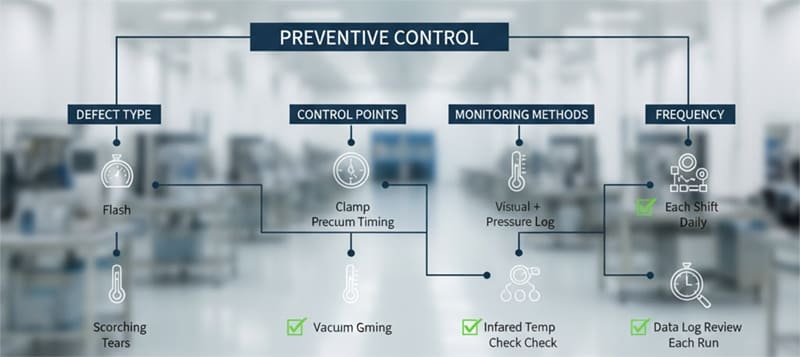

Plan kontroli zapobiegawczej?

Najlepszym rozwiązaniem jest zapobieganie. Gdy przyczyny źródłowe zostaną znane, ujednolicone plany kontroli mogą zapobiec ponownemu wystąpieniu usterek.

Plan kontroli zapobiegawczej łączy każdy typ usterki z odpowiednim procesem, formą i punktami kontroli konserwacji.

W moim zakładzie opracowaliśmy „matrycę zapobiegania wadom” po przeanalizowaniu setek danych produkcyjnych. Dzięki śledzeniu zużycia formy i codziennemu monitorowaniu temperatury utwardzania, udało nam się zredukować liczbę wypływek i pęcherzyków o 60% w ciągu dwóch miesięcy.

Przykładowy plan kontroli zapobiegawczej

| Typ wady | Punkt kontrolny | Metoda monitorowania | Częstotliwość |

|---|---|---|---|

| Błysk | Ciśnienie zacisku, głębokość odpowietrznika | Dziennik wizualny + nacisku | Każda zmiana |

| Bąbelki | Czas odkurzania, czyszczenie otworów wentylacyjnych | Kontrola manometru próżniowego | Codziennie |

| Znaki przepływu | Jednolitość temperatury formy | Kontrola temperatury w podczerwieni | Tygodnik |

| Upalny | Czas cyklu, grzałka formy | Przegląd dziennika danych | Każdy bieg |

| Łzy | Kąt pochylenia, temperatura wyjmowania z formy | Inspekcja pleśni | Tygodnik |

Dobry plan prewencyjny obejmuje zarówno walidację procesu, jak i szkolenie operatorów. Spójność można osiągnąć tylko wtedy, gdy wszyscy przestrzegają tych samych standardów.

Wniosek

Każda wada silikonu ma swoją historię. Kiedy zrozumiemy jej przyczynę i powiążemy ją ze zmiennymi procesowymi, rozwiązywanie problemów stanie się systematyczne i przewidywalne — a nie oparte na domysłach.

Chcesz szybciej rozwiązać problem usterki silikonu?

Prześlij swoje zdjęcia wad I rekordy parametrów do naszego zespołu inżynierów, a my odeślemy Ci niestandardowa lista kontrolna rozwiązywania problemów aby pomóc Ci przywrócić stabilną produkcję Silikon RuiYang.