Toda linha de produção enfrenta defeitos de silicone. O que importa é a rapidez com que encontramos a causa raiz e a corrigimos.

Compreender as causas principais de marcas de fluxo, rebarbas, bolhas, queimaduras e rasgos ajuda os engenheiros a identificar e corrigir rapidamente problemas na moldagem de silicone.

Quando comecei a trabalhar com moldagem de silicone, pensava que os defeitos eram aleatórios. Mas, depois de analisar centenas de moldes e lotes de produção, aprendi que cada defeito segue um padrão — se você conseguir identificá-lo, poderá corrigi-lo.

Critérios de classificação e avaliação de defeitos?

Antes de solucionar defeitos, devemos primeiro identificá-los e classificá-los corretamente. Uma avaliação errônea de um defeito leva a perda de tempo e a medidas corretivas inadequadas.

Os defeitos em silicone podem ser classificados pela aparência visual, padrão de ocorrência e etapa do processo para determinar sua causa raiz.

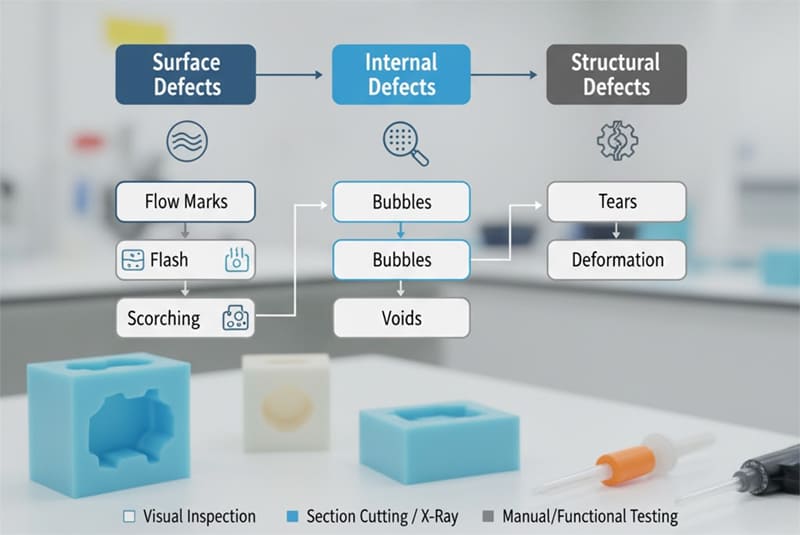

Normalmente, classificamos os defeitos em categorias superficiais, internas e estruturais. Cada uma possui indicadores visuais e métodos de teste específicos.

Tabela de Classificação de Defeitos de Silicone

| Categoria | Defeitos típicos | Indicadores-chave | Método de detecção |

|---|---|---|---|

| Superfície | Marcas de fluxo, flashes, queimaduras | Irregularidades visíveis | Inspeção visual |

| Interno | Bolhas, vazios | Análise transversal | Corte transversal, raio-X |

| Estrutural | Rasgos, deformação | Falha funcional | Testes manuais, visuais |

Cada defeito possui uma faixa de tolerância definida na norma de aparência. Por exemplo, uma marca de fluxo de 0,2 mm em uma superfície não visível pode ser aceitável, mas a mesma marca em uma superfície de vedação é motivo de rejeição.

Mecanismos de defeito típicos?

Todo defeito tem uma causa raiz mecânica ou química. Compreender como eles se formam permite uma resolução de problemas mais rápida durante a produção.

Marcas de fluxo, rebarbas, bolhas, queimaduras e rasgos têm origem em mecanismos específicos relacionados ao processo ou ao molde.

1. Marcas de fluxo

As marcas de fluxo aparecem como linhas onduladas ou estriadas na superfície.

| Causa raiz | Mecanismo | Remédio |

|---|---|---|

| Baixa temperatura do molde | O silicone cura de forma irregular. | Aumentar a temperatura em 10–15°C |

| Injeção desequilibrada | sobreposições da frente de fluxo | Ajuste o tamanho ou a posição do portão. |

| Mofo contaminado | Resíduos interrompem o fluxo | Limpe a cavidade e aplique o desmoldante uniformemente. |

2. Flash

Ocorre rebarba quando o silicone vaza pelas linhas de junção ou aberturas de ventilação.

| Causa raiz | Mecanismo | Remédio |

|---|---|---|

| Força de fixação insuficiente | Espaço entre as metades do molde | Aumentar a pressão de fixação |

| Linha de separação desgastada | desgaste da superfície de vedação | Polir ou retificar o molde |

| Profundidade excessiva da ventilação | Vazamento de silicone | Reduza a profundidade da ventilação para 0,005–0,01 mm. |

3. Bolhas

As bolhas se formam devido ao ar aprisionado ou a gases voláteis.

| Causa raiz | Mecanismo | Remédio |

|---|---|---|

| Ventilação inadequada | Ar aprisionado durante o enchimento | Adicionar ou ampliar aberturas de ventilação |

| Umidade excessiva | Vaporiza sob calor. | Silicone seco antes da moldagem. |

| Mau funcionamento do aspirador | Ar não evacuado | Verifique a vedação a vácuo e a temporização do sistema. |

4. Ardente

A queimadura cria marcas escuras e queimadas ou descoloração da superfície.

| Causa raiz | Mecanismo | Remédio |

|---|---|---|

| Tempo de permanência excessivo | O silicone superaquece | Reduzir o tempo de cura ou a duração da permanência do produto |

| pontos críticos localizados | Desequilíbrio de temperatura | Inspecione as zonas de aquecimento. |

| Aditivos contaminados | Reação catalítica | Utilize material fresco e verificado. |

5. Lágrimas

Os rasgos ocorrem durante a desmoldagem ou sob tensão.

| Causa raiz | Mecanismo | Remédio |

|---|---|---|

| Silicone de baixa resistência ao rasgo | Formulação inadequada | Escolha LSR com maior resistência ao rasgo. |

| Cortes acentuados | Estresse mecânico | Aumente a tiragem ou use núcleos flexíveis. |

| Desmolhamento prematuro | Não está totalmente curado | Prolongar o tempo de cura 10–20% |

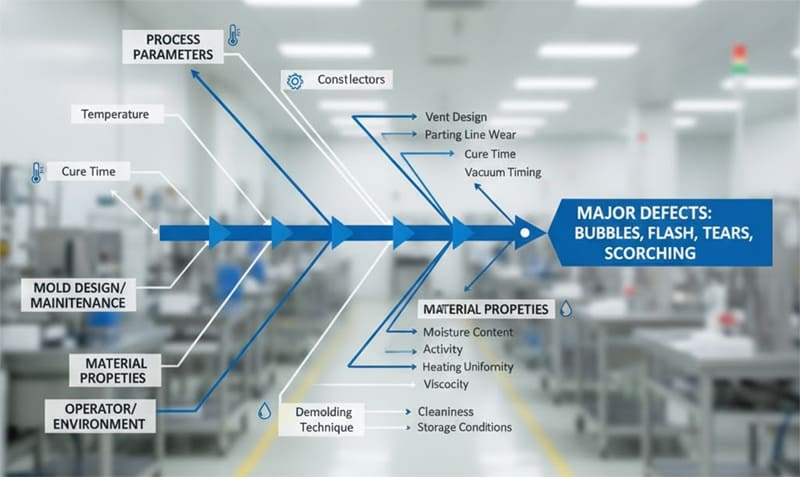

Mapeamento de parâmetros de processo e fatores de moldagem?

Os defeitos não ocorrem aleatoriamente — estão relacionados aos parâmetros do processo e às condições do molde. O mapeamento ajuda a visualizar essas relações com clareza.

A vinculação dos parâmetros do processo com os tipos de defeito revela dependências ocultas e permite a otimização direcionada.

Ao investigar a ocorrência recorrente de bolhas em um molde de válvula médica, criei um diagrama de Ishikawa (ou diagrama de espinha de peixe) relacionando temperatura, ventilação e fluxo de material. A causa principal acabou sendo a irregularidade na aplicação do vácuo, e não o silicone em si.

Exemplo de mapeamento de parâmetros e defeitos

| Parâmetro | Muito baixo | Muito alto | Defeito relacionado |

|---|---|---|---|

| Temperatura do molde | Marcas de fluxo | Escaldante | defeitos superficiais |

| Pressão de injeção | Plano curto | Clarão | Instabilidade dimensional |

| Tempo de cura | Cura incompleta | Escaldante | Questões estruturais e de cor |

| Tempo de vácuo | Bolhas | Clarão | Aprisionamento de ar ou transbordamento |

| profundidade da ventilação do mofo | Bolhas | Clarão | Vazamento de ar ou silicone |

Por que o controle de flash é recorrente?

A ocorrência de rebarbas tende a reaparecer quando as superfícies de vedação se degradam com o tempo ou quando os operadores ajustam a pressão de injeção além da faixa validada. A manutenção regular e o bloqueio dos parâmetros da máquina previnem essa recorrência.

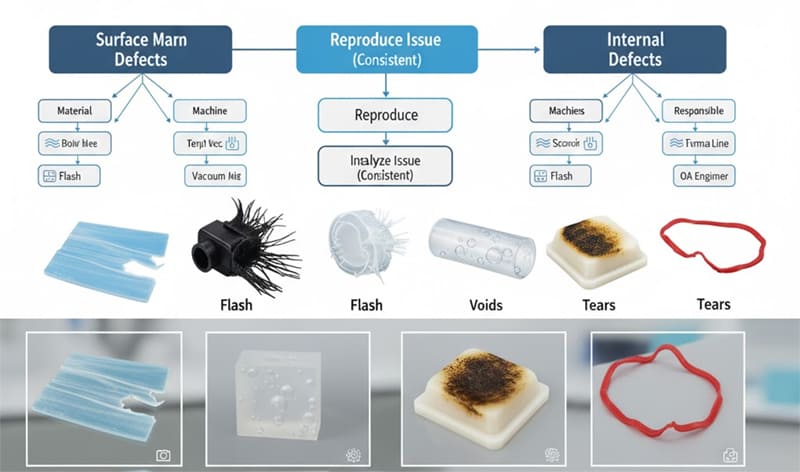

Localização rápida e métodos experimentais?

O tempo é crucial durante a produção. Uma abordagem estruturada para a resolução de problemas ajuda os engenheiros a identificar a origem do defeito mais rapidamente.

A localização sistemática por meio de amostragem, análise de seções e ensaios controlados permite identificar a causa raiz de forma eficiente.

Durante um novo teste de molde, encontramos bolhas aleatórias apenas na cavidade #3. Ao isolar essa cavidade e realizar um teste com diferentes tempos de vácuo, confirmamos um bloqueio na ventilação próxima ao ponto de injeção. O importante é verificar uma variável de cada vez.

Método de resolução de problemas passo a passo

- Definir O defeito com documentação fotográfica e mapeamento de localização.

- Reproduzir O problema persiste mesmo em ambientes controlados.

- Analisar variáveis como temperatura, vácuo e pressão.

- Experimentar com uma alteração de cada vez (DOE ou teste de variável única).

- Verificar a ação corretiva com pelo menos três execuções estáveis.

Qual a relação entre calor e tempo de permanência?

A queimadura geralmente aumenta exponencialmente com um tempo de permanência mais longo. Quando o silicone permanece na cavidade aquecida por muito tempo, os catalisadores de peróxido ou platina se degradam, causando descoloração e odor. Reduzir o tempo de permanência em apenas 10% pode eliminar completamente a queimadura.

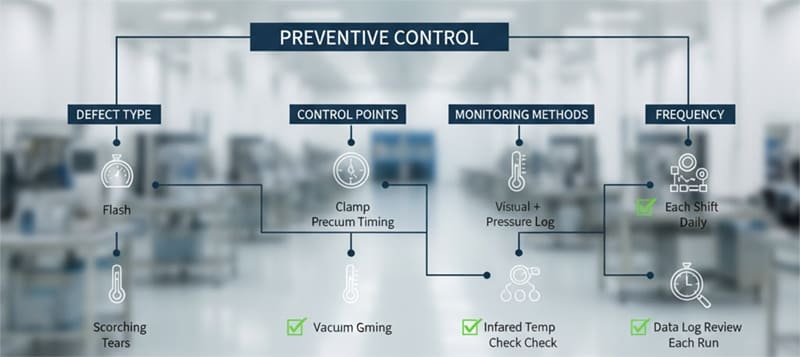

Plano de Controle Preventivo?

A melhor solução é a prevenção. Uma vez identificadas as causas principais, planos de controle padronizados podem impedir que os defeitos se repitam.

Um plano de controle preventivo vincula cada tipo de defeito aos seus respectivos pontos de controle de processo, molde e manutenção.

Na minha fábrica, criamos uma "matriz de prevenção de defeitos" após analisar centenas de registros de produção. Ao monitorar o desgaste do molde e a temperatura de cura diariamente, reduzimos rebarbas e bolhas em 60% em dois meses.

Exemplo de Plano de Controle Preventivo

| Tipo de defeito | Ponto de controle | Método de monitoramento | Freqüência |

|---|---|---|---|

| Clarão | Pressão de fixação, profundidade de ventilação | Registro visual e de pressão | Cada turno |

| Bolhas | Temporização do vácuo, limpeza da ventilação | Verificação do manômetro de vácuo | Diário |

| Marcas de fluxo | Uniformidade da temperatura do molde | Verificação de temperatura por infravermelho | Semanalmente |

| Escaldante | Tempo de ciclo, aquecedor de molde | Revisão do registro de dados | Cada execução |

| Lágrimas | Ângulo de inclinação, temperatura de desmoldagem | Inspeção de mofo | Semanalmente |

Um bom plano preventivo inclui tanto a validação do processo quanto o treinamento do operador. A consistência só é alcançada quando todos seguem o mesmo padrão.

Conclusão

Cada defeito em silicone conta uma história. Quando entendemos sua causa e a relacionamos às variáveis do processo, a solução de problemas torna-se sistemática e previsível — e não baseada em palpites.

Quer resolver seu problema com silicone mais rapidamente?

Envie o seu fotos de defeito e registros de parâmetros para nossa equipe de engenharia, e nós enviaremos de volta um lista de verificação de solução de problemas personalizada para ajudar você a restabelecer a produção estável em Silicone RuiYang.