Você está numa encruzilhada no desenvolvimento do seu produto. Sua equipe precisa de peças de silicone, mas o fornecedor está usando termos como "LSR" e "HTV" com orçamentos muito diferentes. Um promete ciclos mais rápidos, mas exige um investimento maior em ferramentas. O outro parece mais barato inicialmente, mas pode causar gargalos na sua linha de produção.

A borracha de silicone líquida (LSR) utiliza moldagem por injeção com sistemas automatizados de canais frios, proporcionando ciclos mais rápidos e consistência superior para produção em larga escala. Já a silicone vulcanizada a alta temperatura (HTV) utiliza moldagem por compressão, oferecendo custos de ferramental mais baixos, porém com menor produtividade. A escolha depende do volume anual de produção, da complexidade da peça e dos requisitos de qualidade — a LSR se destaca em micropeças e aplicações médicas, enquanto a HTV é mais adequada para prototipagem e lotes de médio volume.

Mas eis o que a maioria dos engenheiros não percebe: a opção "mais barata" muitas vezes acaba sendo a mais cara quando se leva em conta o tempo de ciclo, as taxas de refugo e a mão de obra de pós-processamento. Já vi equipes de compras investirem em ferramentas de HTV apenas para, seis meses depois, correrem atrás de capacidade de LSR quando a demanda dobrou. Vamos analisar exatamente como esses processos diferem e quando cada um faz sentido financeiramente.

O que diferencia a moldagem por injeção de LSR da compressão de HTV?

Lembro-me da primeira vez que vi uma máquina de LSR em funcionamento. A precisão era fascinante — o material líquido fluindo por canais aquecidos, preenchendo microcavidades em segundos. Depois, vi uma prensa de HTV, onde um operador colocava manualmente as pré-formas no molde. Completamente diferente.

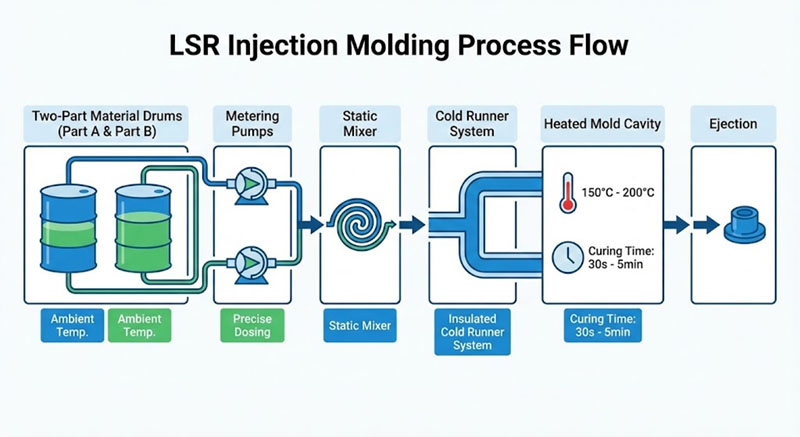

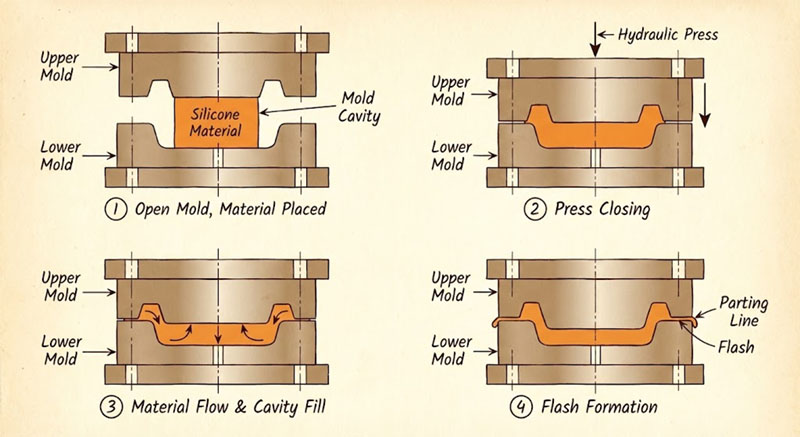

Na moldagem por injeção de silicone líquido (LSR), uma mistura de silicone líquido bicomponente é bombeada através de um sistema de canais frios para moldes aquecidos (normalmente entre 170 e 200 °C), com cura em 20 a 60 segundos por ciclo. Já na moldagem por compressão de vinil de alta temperatura (HTV), pedaços de silicone pré-misturados são colocados em moldes abertos, prensados e aquecidos (entre 150 e 180 °C) por 3 a 10 minutos. O processo LSR automatiza o manuseio do material e reduz a mão de obra, enquanto o HTV requer carregamento manual e tempos de cura mais longos.

Mecânica de Processos: Sistema de Canais Frios vs. Carregamento Manual

O sistema de canais frios LSR é revolucionário. Ele mantém o silicone bicomponente separado até o bico de mistura, evitando a cura prematura. Este sistema permite:

- Ciclos totalmente automatizados: Nenhum operador toca no material entre as filmagens.

- Pesos de chumbo consistentes: Bombas de precisão oferecem repetibilidade de ±0,5%

- Zero desperdício instantâneo: O material do canal frio retorna aos tambores de suprimento.

Em contraste, o HTV utiliza silicone sólido ou com consistência de massa. Os operadores pesam os pedaços, colocam-nos nas cavidades e removem o excesso de material após a cura. Cronometrei esse processo — mesmo os trabalhadores mais experientes precisam de 15 a 30 segundos por cavidade para o preenchimento. Em um molde de 4 cavidades, isso representa 2 minutos de trabalho manual por ciclo, antes mesmo do fechamento da prensa.

Segue abaixo o detalhamento de custos que utilizo com meus clientes:

| Fator | Injeção de LSR | Compressão HTV |

|---|---|---|

| Tempo de ciclo | 20 a 60 segundos | 3 a 10 minutos |

| Mão de obra por ciclo | 0 segundos (automatizado) | 60-120 segundos |

| Resíduos de materiais | <2% (reciclagem do canal frio) | 10-15% (ajuste do flash) |

| Custo de ferramental | $15,000-$50,000 | $3,000-$12,000 |

O custo adicional das ferramentas LSR pesa no bolso inicialmente. Mas quando se produz 100.000 peças por ano, essa economia de 4 minutos no tempo de ciclo se acumula. Calculei para um cliente que a LSR compensou a diferença no custo das ferramentas em 8 meses, exclusivamente por meio da redução da mão de obra e do aumento da produtividade.

Como se comparam os padrões de qualidade entre LSR e HTV?

Um cliente da área de dispositivos médicos rejeitou um lote inteiro de HTV devido a vazios visíveis no silicone. O material não havia sido devidamente desaerado durante a mistura. Mudamos para LSR e o problema desapareceu. Não porque o HTV seja inerentemente defeituoso, mas sim porque os controles de processo do LSR são mais rigorosos.

O LSR oferece transparência de nível óptico, resíduos voláteis mínimos (em conformidade com as normas da FDA desde o início) e consistência entre peças com tolerâncias de ±0,02 mm. O HTV pode atingir propriedades de material semelhantes, mas requer pós-cura (4 a 8 horas a 200 °C) para eliminar o peróxido residual, e a mistura manual introduz variabilidade. Para produtos médicos, em contato com alimentos ou infantis, a pureza e a consistência inerentes ao LSR justificam o investimento.

Pureza do material e requisitos de pós-processamento

O LSR cura por meio de catálise de platina. Sem peróxidos, sem subprodutos. As peças saem do molde prontas para montagem. O HTV usa reticulação com peróxido, o que deixa resíduos residuais. Medi os níveis de compostos orgânicos voláteis (COVs) em peças moldadas em HTV entre 800 e 1200 ppm. Após a pós-cura, eles caem para menos de 100 ppm — mas isso implica um ciclo extra de forno, custo de energia e 8 horas de prazo de entrega.

A diferença no odor é imediata. Peças de HTV novas cheiram a elásticos. Peças de LSR? Inodoras. Para produtos de consumo — bicos de mamadeira, utensílios de cozinha, sensores vestíveis — essa experiência sensorial importa. Já vi marcas rejeitarem amostras de HTV puramente por causa do cheiro, mesmo quando o material atendia às especificações.

A transparência é outro fator revelador. O LSR (revestimento de silicone líquido) pode alcançar uma ótica cristalina para guias de luz, vedações de lentes e peças estéticas. O processo de mistura do HTV (vinil termoplástico) aprisiona microbolhas, conferindo até mesmo aos materiais "transparentes" uma aparência translúcida e leitosa. Eu uso esta tabela comparativa com os designers:

| Propriedade | LSR (Como Moldado) | HTV (pós-curado) |

|---|---|---|

| Transparência | Cristalino de qualidade óptica | Translúcido a opaco |

| Resíduos de COVs | <50 ppm | <100 ppm (após a pós-cura) |

| Odor | Nenhum | Leve cheiro de borracha |

| Tolerância Dimensional | ±0,02 mm | ±0,05 mm |

Para prototipagem, a variabilidade do HTV é tolerável. Mas, quando se trata de enviar 50.000 unidades por mês, essa tolerância de ±0,05 mm significa conjuntos rejeitados e reclamações de garantia. Observei a taxa de falha de vedação de um cliente cair de 2,3% para 0,1% ao trocar o HTV por LSR em suas juntas. O ferramental para LSR custou £28.000 a mais, mas eles economizaram £15.000 por mês em mão de obra de retrabalho.

Quando o menor custo de ferramental do HTV faz sentido?

Nem todo projeto precisa de LSR. Eu tinha uma startup desenvolvendo uma empunhadura personalizada para pedais de bicicleta adaptados. Eles precisavam de 500 peças para um programa piloto. As ferramentas de LSR custariam £35.000 — mais do que todo o orçamento para protótipos. Optamos por moldes de compressão de HTV por £6.000 e entregamos as peças em 3 semanas.

A moldagem por compressão de HTV é ideal para volumes anuais inferiores a 50.000 peças, geometrias grandes ou com paredes espessas (acima de 10 mm) e projetos com demanda incerta. O menor investimento em ferramentas reduz o risco financeiro, e o processo lida com variações de material (como a adição de cargas ou pigmentos) de forma mais tolerante. Para pequenas tiragens de produção, protótipos ou peças onde o tempo de ciclo não é crítico, a economia do HTV se destaca.

Análise do Ponto de Equilíbrio de Volume

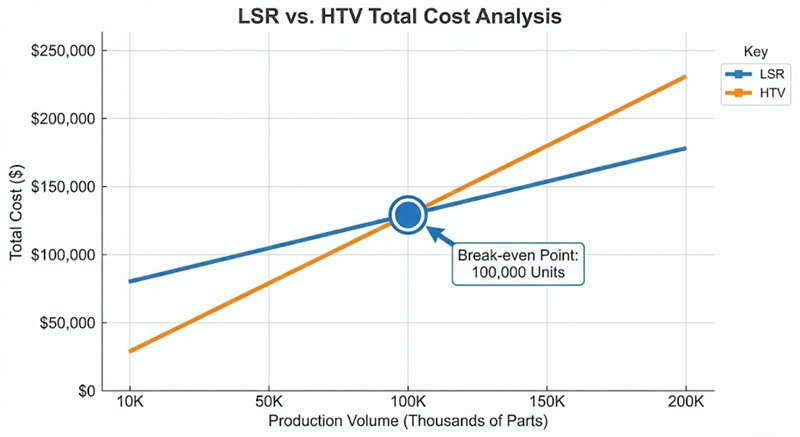

Para cada cliente, realizo este cálculo: em que volume de produção a vantagem de custo por peça do LSR compensa o custo adicional das ferramentas? A fórmula considera o tempo de ciclo, os custos de mão de obra, o desperdício de material e os custos por hora de máquina. Aqui está um exemplo real de um projeto de eletrônicos de consumo:

- Cenário LSR: $40.000 ferramentas, ciclo de 35 segundos (4 cavidades), $0,18 material por peça, $0,05 máquina/mão de obra por peça = $0,23 por peça + ferramental amortizado

- Cenário HTV: $8.000 ferramentas, ciclo de 5 minutos (4 cavidades), $0,15 material por peça, $0,42 máquina/mão de obra por peça = $0,57 por peça + ferramental amortizado

Com 10.000 peças: Custo total do LSR = $40.000 + ($0,23 × 10.000) = $42.300. Custo total do HTV = $8.000 + ($0,57 × 10.000) = $13.700. O HTV vence.

Com 100.000 peças: Custo total do LSR = $40.000 + ($0,23 × 100.000) = $63.000. Custo total do HTV = $8.000 + ($0,57 × 100.000) = $65.000. O LSR vence.

A transição ocorre por volta de 90.000 a 120.000 peças, dependendo da complexidade da peça. Mas há um fator oculto: o prazo de entrega. Se o lançamento do seu produto depende do envio de 20.000 unidades em 4 semanas, o ciclo de 35 segundos da LSR significa que uma prensa pode produzir 500 peças por turno de 8 horas. Com o HTV, a 5 minutos por ciclo? Apenas 96 peças por turno. Você precisaria de 5 prensas de HTV para igualar uma linha de LSR.

Também levo em consideração a flexibilidade de design. O LSR se destaca em paredes finas (até 0,3 mm), reentrâncias e microcaracterísticas. Já moldei teclados de LSR com paredes de botões de 0,5 mm e dobradiças integradas — algo impossível com a compressão de HTV. Se a geometria da sua peça ultrapassa os limites da moldabilidade, a pressão de injeção e as características de fluxo do LSR oferecem aos designers uma liberdade que o HTV simplesmente não consegue igualar.

E quanto à reciclagem de materiais de canais frios?

Um cliente me perguntou certa vez: "Se o sistema de canais frios recicla material, por que o LSR ainda gera resíduos?" Ótima pergunta. A resposta envolve questões práticas de produção e vida útil do material.

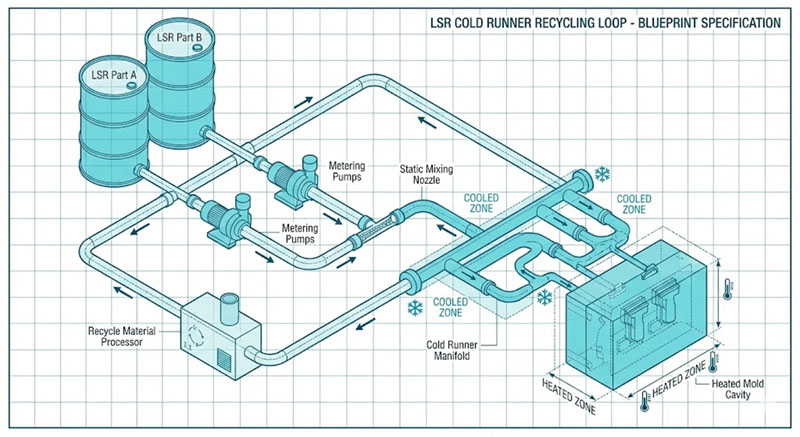

Os sistemas de canais frios LSR reciclam o material não curado de volta para os tambores de suprimento, atingindo um desperdício próximo de zero durante a produção em regime permanente. No entanto, as inicializações, paradas e mudanças de cor geram sucata de 2-5%. O silicone bicomponente tem um tempo de vida útil (tempo antes de começar a curar) de 4 a 8 horas no sistema de canais frios, portanto, paradas noturnas exigem purga. O HTV gera resíduos de 10-15% provenientes do corte de rebarbas, que não podem ser reprocessados sem degradação de suas propriedades.

Manuseio de Materiais e a Realidade do Tempo de Vida Útil

O sistema de duas partes da LSR é elegante, mas exigente. A Parte A (base) e a Parte B (catalisador) ficam armazenadas em tambores com temperatura controlada. Bombas as dosam em proporções precisas (normalmente 1:1 ou 10:1) em um misturador estático no bico de injeção. Uma vez misturadas, o tempo começa a correr. A maioria dos tipos de LSR cura completamente em 10 a 30 minutos à temperatura ambiente — mais rápido se exposta ao calor.

Durante a produção, o canal frio mantém o material a uma temperatura de 15-25°C, retardando a cura. Enquanto a linha estiver em funcionamento contínuo, o material circula a cada 2-3 minutos e nunca cura completamente no canal. O desperdício é mínimo — apenas a pequena quantidade retida no bico de mistura, que não pode ser recuperada.

Mas e se a linha de produção parar para o almoço? O material no canal de injeção começa a gelificar. Após 4 horas, ele está parcialmente curado e inutilizável. Nós o descartamos — o equivalente a 2 ou 3 injeções de material — antes de retomar a produção. Para uma peça de 20 gramas, isso representa 60 gramas de desperdício por reinício. Em uma operação de turno único, com uma pausa para almoço e uma parada à tarde, isso equivale a 120 gramas por dia. Ao longo de um ano, o desperdício se acumula.

O desperdício de HTV é mais simples: trata-se do excesso de material que você remove. Os moldes de compressão são intencionalmente preenchidos em excesso para garantir o preenchimento completo da cavidade, de modo que o material excedente vaza pela linha de junção. Em uma junta simples, o excesso de material pode representar 10% do peso da peça. Em geometrias complexas com múltiplas linhas de junção, pode chegar a 20%. E você não pode simplesmente misturá-lo novamente — uma vez que o HTV é reticulado, ele se torna termofixo. Fim de jogo.

Alguns fornecedores oferecem serviços de reciclagem de HTV, onde pulverizam sucata e a misturam com material virgem em proporções de 10 a 20% para aplicações não críticas. No entanto, as propriedades se degradam — a resistência à tração cai de 15 a 25% e o alongamento é prejudicado. Eu só recomendo isso para projetos com foco em custo, onde o desempenho não é rigorosamente especificado.

Conclusão

Escolha o LSR quando o volume de produção ultrapassar 50.000 peças anualmente, a complexidade do projeto exigir paredes finas ou tolerâncias rigorosas e os padrões de qualidade exigirem pureza de grau FDA. Opte pela simplicidade do HTV para protótipos, produção de baixo volume e peças de paredes espessas, onde o tempo de ciclo e os custos de mão de obra não sejam fatores determinantes para a sua economia.