Todo projeto com silicone começa com incertezas. Sem um cronograma de processo bem definido, problemas de qualidade e retrabalho são inevitáveis.

Estabelecer e validar uma janela de processo garante que os produtos de silicone passem do protótipo à produção em massa com qualidade estável e desempenho consistente.

Quando gerenciei meu primeiro projeto de moldagem de silicone, aprendi que a definição antecipada do processo economiza tempo posteriormente. Cada etapa — do congelamento dos requisitos ao PPAP — gera confiança de que as peças finais atenderão às intenções do projeto e às metas de qualidade.

Congelamento de Requisitos e Definição de CTQ?

A maioria dos atrasos na fabricação de silicone se deve a requisitos pouco claros. Especificações vagas frequentemente levam a expectativas desalinhadas entre a engenharia e a produção.

O congelamento dos requisitos e a definição das CTQs (Características Críticas para a Qualidade) estabelecem a base para o desenvolvimento da janela de processo.

No início de um projeto, reúno-me com a equipe de design para traduzir os objetivos funcionais em CTQs (Características Críticas para a Qualidade) mensuráveis. Por exemplo, para uma chupeta de bebê, os CTQs podem incluir a rigidez do bico, a espessura da camada de espuma e a resistência da colagem ao anel de plástico.

Etapas para definir CTQs

| Etapa | Ação | Saída |

|---|---|---|

| 1 | Analisar desenhos de projeto | Identificar as dimensões principais |

| 2 | Discutir metas de desempenho | Defina indicadores mensuráveis. |

| 3 | Realizar avaliação de riscos (FMEA) | Priorize as CTQs |

| 4 | Requisitos de congelamento | Documentar a linha de base para validação. |

Uma vez definidos os CTQs (Características Críticas para a Qualidade), eles orientam o projeto de ferramentas, os estudos de parâmetros de processo e o planejamento de inspeções de qualidade. Qualquer alteração de projeto após essa etapa requer revisão formal para manter a rastreabilidade.

DOE e Janela de Parâmetros de Processo?

Sem experimentos controlados, os limites do processo permanecem desconhecidos. Suposições levam a qualidade inconsistente e longos tempos de preparação.

O planejamento de experimentos (DOE, na sigla em inglês) identifica os principais fatores que afetam a moldagem de silicone e define a janela de processo para uma produção estável.

Lembro-me de um projeto em que o controle de rebarbas era inconsistente entre as cavidades. Ao executar um planejamento de experimentos estruturado (DOE) com base na velocidade de injeção, temperatura do molde e tempo de cura, descobrimos que uma injeção mais lenta e uma temperatura mais alta do molde estabilizavam o fluxo e reduziam significativamente as rebarbas.

Exemplo de estrutura do DOE

| Parâmetro | Testado em toda a faixa de operação | Valor Ótimo | Impacto |

|---|---|---|---|

| Temperatura do molde (°C) | 130–170 | 155 | Afeta a cura e o encolhimento. |

| Velocidade de Injeção (%) | 40–90 | 60 | Controla o aprisionamento de ar |

| Tempo de cura (s) | 30–90 | 60 | Equilibra o tempo de ciclo e a dureza. |

Após o planejamento de experimentos (DOE), estabelecemos zonas normais, de alerta e fora de especificação para cada parâmetro. Essas faixas definem a janela de processo. Os operadores devem configurar as máquinas dentro da zona normal, enquanto qualquer desvio para a zona de alerta aciona uma revisão.

PPAP e Validação da Produção em Massa?

A aprovação do processo não pode se basear apenas em amostras de laboratório. Somente execuções verificadas em condições de produção comprovam a robustez da janela de tempo.

O Processo de Aprovação de Peças de Produção (PPAP) confirma que o processo definido pode produzir peças consistentes que atendam a todas as especificações.

Para moldagem de silicone, o PPAP inclui estudos de capacidade, planos de controle e validação dimensional. Quando ajudei um cliente na transição de moldes protótipos para a produção de moldes de 4 cavidades, validamos o índice de capacidade (Cpk) de cada cavidade para garantir a uniformidade.

Documentos típicos entregáveis do PPAP para peças de silicone

| Documento | Propósito |

|---|---|

| Fluxograma do processo | Mapeia cada etapa, desde o carregamento do material até a embalagem. |

| Plano de Controle | Lista parâmetros, CTQs (Características Críticas para a Qualidade) e planos de reação. |

| Estudo de Capacidade (Cpk/Ppk) | Comprova a estabilidade do processo. |

| Inspeção do Primeiro Artigo (FAI) | Confirma a conformidade dimensional |

Uma execução bem-sucedida do PPAP não apenas valida a estabilidade das ferramentas e do processo, mas também se torna a referência para auditorias de produção contínuas.

Plano de Medição e Amostragem?

A amostragem incorreta ou a frequência de medição inadequada ocultam problemas reais. Um planejamento claro garante que os dados representem o processo verdadeiro.

Os planos de medição e amostragem definem como os dados são coletados, analisados e utilizados para controlar a variação do processo.

Em um projeto, não percebemos os primeiros sinais de deriva de contração porque medíamos apenas uma em cada dez peças. Depois de revisar o plano para medir as cinco primeiras peças de cada lote, detectamos a causa raiz mais cedo: uma flutuação no controle do aquecedor.

Exemplo de Plano de Amostragem

| Fase de Produção | Tamanho da amostra | Freqüência | Tipo de inspeção |

|---|---|---|---|

| Primeiro artigo | 5 unidades por cavidade | Cada configuração de molde | Dimensão completa |

| Em andamento | 3 unidades por hora | Contínuo | Apenas CTQs principais |

| Auditoria final | 10 unidades por lote | Cada lote | Visual + Funcional |

FAQ: Como selecionar o tamanho da amostra?

O tamanho da amostra depende da estabilidade do processo e do nível de risco. Para moldes novos ou processos instáveis, amostras maiores ajudam a identificar variações mais rapidamente. Uma vez que o processo se estabilize, a amostragem pode ser reduzida de acordo com os limites de controle estatístico (por exemplo, Cp/Cpk ≥ 1,67).

Controle de mudanças e riscos?

Mesmo pequenas alterações podem modificar o comportamento do processo. Sem um controle formal, a consistência do produto fica comprometida.

Um sistema de controle de mudanças e riscos garante que ajustes ou alterações de fornecedores não comprometam os processos validados.

Durante um projeto de mamilos de silicone, trocamos de fornecedor de pigmentos sem validação. A taxa de cura diminuiu, causando falhas na injeção. Desde então, sempre realizo uma revisão formal de alterações antes de qualquer modificação.

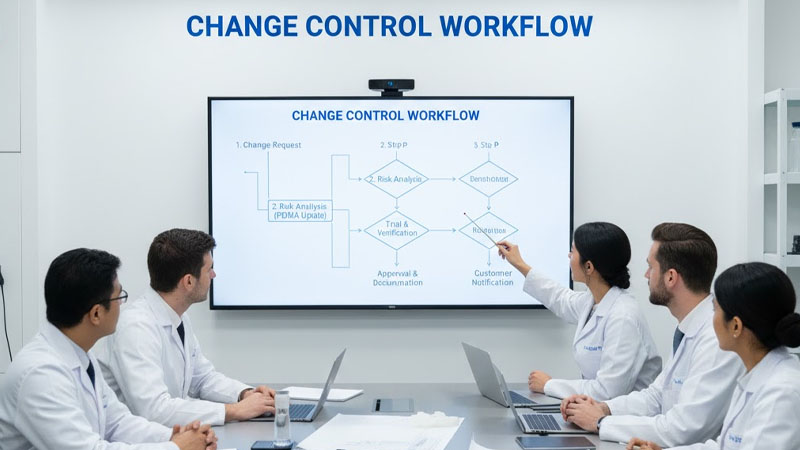

Fluxo de trabalho de controle de alterações

| Etapa | Descrição | Responsabilidade |

|---|---|---|

| 1 | Envio de solicitação de alteração | Engenheiro de processos |

| 2 | Análise de risco (atualização da FMEA) | Qualidade e Engenharia |

| 3 | Teste e verificação | Produção |

| 4 | Aprovação e documentação | Gerenciamento |

| 5 | Notificação ao cliente | Gestor de projeto |

O controle de riscos não se trata de evitar mudanças, mas sim de gerenciá-las de forma responsável. Cada mudança aprovada deve incluir um plano de verificação para reconfirmar os CTQs (Características Críticas para a Qualidade) e a capacidade do processo.

Conclusão

Pronto para estabilizar seu processo de produção de silicone?

Envie o seu dimensões críticas e indicadores de desempenho para receber um rascunho do plano de controle personalizado da nossa equipe de engenharia de processos em Silicone RuiYang.