Каждый проект по производству силикона начинается с неопределённости. Без чёткого технологического окна проблемы с качеством и доработки неизбежны.

Установление и проверка технологического окна гарантирует, что силиконовые изделия перейдут от стадии прототипа к массовому производству со стабильным качеством и постоянными характеристиками.

Когда я руководил своим первым проектом по литью из силикона, я понял, что раннее определение процесса экономит время в дальнейшем. Каждый этап — от фиксирования требований до PPAP — укрепляет уверенность в том, что готовые детали будут соответствовать замыслу проекта и требованиям к качеству.

Заморозка требований и определение CTQ?

Неясные требования являются причиной большинства задержек в производстве силикона. Неясные спецификации часто приводят к несоответствию ожиданий между инженерами и производством.

Замораживание требований и определение критически важных для качества характеристик (CTQ) закладывают основу для разработки окна процесса.

В начале проекта я работаю с командой дизайнеров, чтобы перевести функциональные цели в измеримые контрольные показатели качества (CTQ). Например, для детской соски-пустышки контрольные показатели качества могут включать твёрдость соски, толщину облоя и прочность соединения с пластиковым кольцом.

Шаги по определению CTQ

| Шаг | Действие | Выход |

|---|---|---|

| 1 | Обзор проектных чертежей | Определить ключевые измерения |

| 2 | Обсудите цели производительности | Определить измеримые показатели |

| 3 | Проведение оценки риска (FMEA) | Расставьте приоритеты CTQ |

| 4 | Требования по замораживанию | Базовый документ для проверки |

После фиксации CTQ они служат руководством для проектирования оснастки, исследования параметров процесса и планирования контроля качества. Любое изменение конструкции после этого этапа требует формального рассмотрения для обеспечения прослеживаемости.

DOE и окно параметров процесса?

Без контролируемых экспериментов пределы процесса остаются неизвестными. Догадки приводят к нестабильному качеству и длительной настройке.

Планирование экспериментов (DOE) выявляет ключевые факторы, влияющие на формование силикона, и определяет технологическое окно для стабильного производства.

Я помню проект, где контроль за облой был неравномерным в разных полостях. Проведя структурированный DOE-анализ скорости впрыска, температуры формы и времени отверждения, мы обнаружили, что более медленный впрыск и более высокая температура формы стабилизируют поток и значительно уменьшают облой.

Пример структуры DOE

| Параметр | Проверено на дальность | Оптимальное значение | Влияние |

|---|---|---|---|

| Температура пресс-формы (°C) | 130–170 | 155 | Влияет на отверждение и усадку |

| Скорость впрыска (%) | 40–90 | 60 | Контролирует попадание воздуха |

| Время отверждения (с) | 30–90 | 60 | Баланс времени цикла и твердости |

После завершения DOE мы устанавливаем нормальные, предупредительные и нестандартные зоны для каждого параметра. Эти диапазоны определяют окно процесса. Операторы должны устанавливать параметры оборудования в пределах нормальной зоны, в то время как любое отклонение в предупредительную зону требует проверки.

PPAP и валидация массового производства?

Утверждение процесса не может основываться только на лабораторных образцах. Только проверенные испытания в производственных условиях подтверждают надёжность окна.

Процесс утверждения производственных деталей (PPAP) подтверждает, что определенный процесс может производить однородные детали, соответствующие всем спецификациям.

Для литья под давлением в силиконе PPAP включает исследования возможностей, планы контроля и валидацию размеров. Когда я помогал клиенту перейти от прототипных форм к производству с четырьмя полостями, мы проверили индекс производительности каждой полости (Cpk), чтобы обеспечить единообразие.

Типичные результаты PPAP для силиконовых деталей

| Документ | Цель |

|---|---|

| Схема технологического процесса | Картографирует каждый этап от загрузки материалов до упаковки |

| План контроля | Перечисляет параметры, CTQ и планы реагирования |

| Исследование возможностей (Cpk/Ppk) | Доказывает стабильность процесса |

| Первая инспекция товара (FAI) | Подтверждает соответствие размеров |

Успешный запуск PPAP не только подтверждает стабильность инструментов и процесса, но и становится эталоном для текущих производственных аудитов.

План измерений и отбора проб?

Неправильная частота отбора проб или измерений скрывает реальные проблемы. Чёткий план гарантирует, что данные отражают реальный процесс.

Планы измерений и отбора проб определяют, как данные собираются, анализируются и используются для контроля вариаций процесса.

В одном из проектов мы пропустили ранние признаки усадки, поскольку измеряли только каждую десятую деталь. Пересмотрев план, согласно которому измерения проводились только на первых пяти деталях каждого цикла, мы обнаружили основную причину раньше — сбой в работе регулятора нагревателя.

Пример плана выборочного контроля

| Стадия производства | Размер выборки | Частота | Тип инспекции |

|---|---|---|---|

| Первая статья | 5 шт. на полость | Каждая настройка пресс-формы | Полное измерение |

| В процессе | 3 шт. в час | Непрерывный | Только ключевые CTQ |

| Заключительный аудит | 10 шт. в партии | Каждая партия | Визуальный + Функциональный |

FAQ: как выбрать размер выборки?

Размер выборки зависит от стабильности процесса и уровня риска. Для новых форм или нестабильных процессов выборки большего размера позволяют быстрее выявлять отклонения. После стабилизации процесса выборку можно сократить в соответствии с пределами статистического контроля (например, Cp/Cpk ≥ 1,67).

Контроль изменений и рисков?

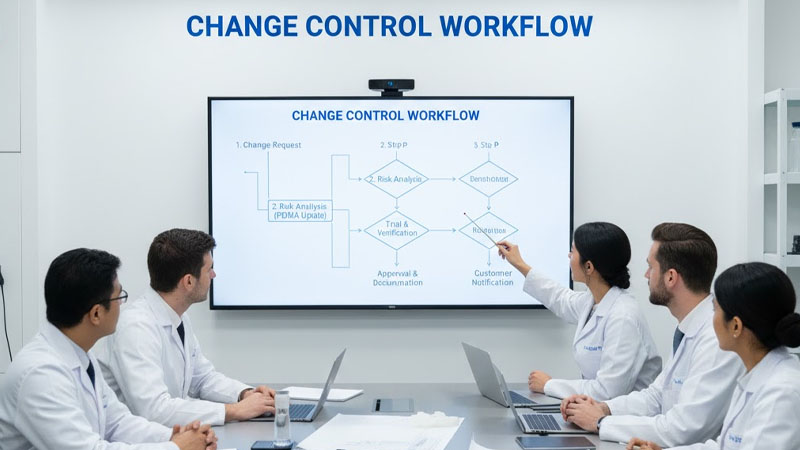

Даже небольшие изменения могут изменить ход процесса. Без формального контроля стабильность продукта находится под угрозой.

Система контроля изменений и рисков гарантирует, что корректировки или смена поставщиков не поставят под угрозу проверенные процессы.

В ходе проекта по производству силиконовых сосков мы сменили поставщика пигмента без предварительного согласования. Скорость отверждения снизилась, что привело к недоливу. С тех пор я всегда провожу официальную проверку изменений перед любыми модификациями.

Рабочий процесс контроля изменений

| Шаг | Описание | Ответственность |

|---|---|---|

| 1 | Подача запроса на изменение | Инженер-технолог |

| 2 | Анализ рисков (обновление FMEA) | Качество и инжиниринг |

| 3 | Испытание и проверка | Производство |

| 4 | Утверждение и документирование | Управление |

| 5 | Уведомление клиента | Руководитель проекта |

Контроль рисков — это не избегание изменений, а ответственное управление ими. Каждое одобренное изменение должно включать план проверки для повторной проверки CTQ и возможностей процесса.

Заключение

Готовы ли вы стабилизировать процесс производства силикона?

Отправьте свой критические размеры и показатели эффективности получить проект плана индивидуального контроля от нашей команды инженеров-технологов Руйян Силикон.