Полоски из силиконовой резины имеют решающее значение в различных отраслях промышленности, включая автомобилестроение, электронику, кулинарию, медицину и аэрокосмическую промышленность, благодаря своей способности выдерживать экстремальные температуры без ухудшения свойств. Этот материал, состоящий из кремния, кислорода, углерода и водорода, славится своей гибкостью, термостойкостью и электроизоляцией, эффективно работая в диапазоне температур от −55 до 300 °C (от −70 до 570 °F). Включение наночастиц, таких как TiO2, графен и углеродные нанотрубки, дополнительно повышает прочность и термостойкость силиконовой резины. Ученые часто используют термогравиметрический анализ (ТГА) для оценки термостойкости материала.

Термическая деградация силиконовой резины сложна, и ее устойчивость к теплу зависит от процессов производства и отверждения. Методы отверждения, включая конденсационное отверждение, аддитивное отверждение и пероксидное отверждение, каждый по-разному влияет на стабильность конечного продукта. Несмотря на более высокую стоимость силиконовой резины и потенциальную опасность некоторых добавок, ее уникальные свойства — в частности, ее термостойкость и долговечность — делают ее незаменимой для высоконагруженных, высокотемпературных применений. Текущие исследования направлены на дальнейшее улучшение материала для передовых применений.

Методы испытания термической стабильности

Для оценки термостойкости силиконовой резины применяются различные методы испытаний, помогающие ученым понять, как материал ведет себя в различных температурных условиях.

Динамический механический анализ (ДМА)

DMA оценивает, как силиконовая резина деформируется и возвращается к своей первоначальной форме при различных температурах. Тест измеряет такие свойства, как модуль упругости, модуль вязкости и коэффициент затухания в диапазоне температур от -150 до +150°C, используя тонкие образцы.

Термогравиметрический анализ (ТГА)

TGA измеряет термическое разложение силиконовой резины путем постепенного повышения температуры и регистрации потери веса. Проводимые в контролируемых средах, таких как атмосфера аргона, тесты TGA определяют температуры, при которых резина разлагается, и сколько материала остается после этого. Обычно силиконовая резина подвергается разложению в три отдельных этапа.

Фурье-инфракрасная спектроскопия (FTIR)

Спектроскопия FTIR анализирует химическую структуру силиконового каучука, особенно при наличии добавок. Этот тест обнаруживает изменения в материале, исследуя определенные пики в инфракрасном спектре, которые соответствуют различным химическим связям. Он может показать, как добавки влияют на химическую структуру силиконового каучука.

Анализ ТГА-ИКС

TGA-FTIR объединяет термический анализ TGA с химическим анализом FTIR для идентификации газов, выделяющихся при термической деградации силиконовой резины. Эта техника обеспечивает детальное понимание поведения материала при высоких температурах, точно определяя химические соединения, образующиеся при деградации.

Отвердители и их влияние на термостойкость

Отвердители играют важную роль в затвердевании силиконовой резины и повышении ее долговечности. Выбор метода отверждения — конденсационное отверждение, аддитивное отверждение или пероксидное отверждение — существенно влияет на термическую стабильность конечного продукта.

Конденсационная вулканизация

Конденсационная вулканизация, при которой для затвердевания резины используется влага, является простым методом, но он не может обеспечить наивысшего уровня термостойкости.

Добавление отверждения

В результате аддитивной вулканизации получается высокочистый и термостойкий каучук, пригодный для использования в пищевой и медицинской промышленности, поскольку не образует побочных продуктов.

Отверждение перекисью

Пероксидная вулканизация использует тепло для затвердевания резины, что приводит к получению прочного и термостойкого материала. Однако она может оставлять побочные продукты, которые могут быть непригодны для определенных применений.

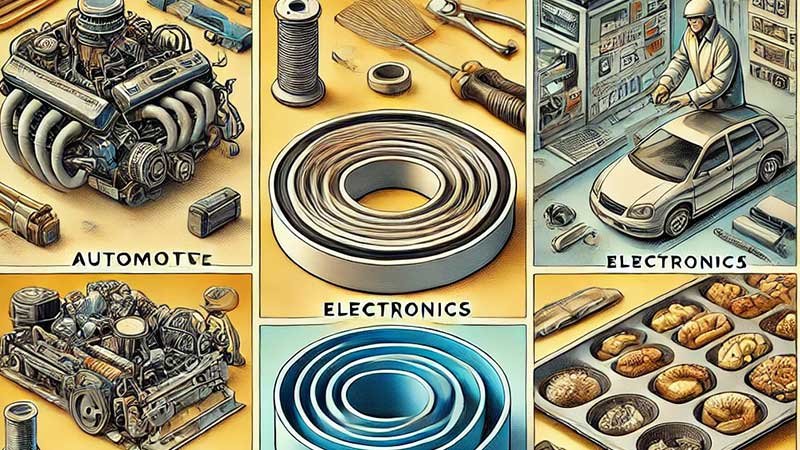

Применение термостойких силиконовых резиновых полос

Полоски из силиконовой резины с высокой термостойкостью применяются в различных отраслях промышленности:

Автомобильная промышленность

Используется в уплотнениях, прокладках и шлангах, которые должны выдерживать высокие температуры внутри двигателей.

Электроника

Выполняют функцию изолятора и защищают электронные компоненты от высоких температур.

Инструменты для приготовления пищи и выпечки

Используется в кухонных инструментах, таких как лопатки и противни для выпечки, которые подвергаются воздействию высоких температур. Эти полоски надежны в экстремальных условиях, что делает их незаменимыми для сложных применений.

Медицинские Изделия

Полоски из силиконовой резины ценятся за их безопасность и устойчивость к высоким температурам. Они используются в трубках, компонентах шприцев, устройствах для управления жидкостями и имплантатах. Их термостойкость позволяет стерилизовать их без ухудшения качества, что делает их идеальными для сложных медицинских условий. Прочность и гибкость этих полосок также имеют решающее значение для обеспечения долгосрочной работы медицинских устройств и имплантатов.

Аэрокосмическая промышленность

Полоски из силиконовой резины рассчитаны на то, чтобы выдерживать температуры в диапазоне от −70 до 220 °C. Эти полоски используются в прокладках для окон и дверей салона самолета, обеспечивая герметичность и снижая шум и вибрацию. Они также защищают оборудование от нежелательных вибраций, способствуя общей безопасности и комфорту авиаперелетов. Их способность выдерживать экстремальные колебания температуры делает их незаменимыми в аэрокосмической отрасли.

Последние исследования и разработки

Последние достижения в области силиконовой резины были сосредоточены на улучшении ее свойств для медицинских применений. Исследователи успешно улучшили ее термическую стабильность, гибкость и механическую прочность путем включения наночастиц и волокон. Например:

- Механические испытания: Исследования показывают, что добавление определенных материалов может значительно повысить прочность и долговечность силиконовой резины.

- Термическая стабильность: Исследования с использованием ТГА показали, что силиконовый каучук с добавлением наполнителей демонстрирует большую устойчивость к нагреванию и меньшую скорость деградации.

- Улучшенные формулировки: Разработаны новые силиконовые смолы со специализированными химическими группами, что обеспечивает улучшенную сшивку и термическую стабильность.

Эти инновации делают силиконовый каучук все более привлекательным вариантом для использования в медицинских имплантатах и других сложных областях применения, где важна долгосрочная эффективность.