Karmaşık şekillere ve hassas detaylara sahip silikon ürünlerin üretimi hakkında meraklı mısınız? Silikon Pnömatik Şekillendirme (SPF) çözümdür.

Silikon pnömatik şekillendirmenin avantajlarını ve uygulamalarını inceleyecek, diğer kalıplama işlemleriyle karşılaştırarak ihtiyaçlarınız için hangi yöntemin en uygun olduğunu anlamanıza yardımcı olacağız.

Silikon Pnömatik Şekillendirme Nedir

Silikon Pnömatik Şekillendirme, silikon malzemeyi şekillendirmek için hava basıncını kullanır. Bu işlemde, sıvı silikon bir kalıba enjekte edilir. Daha sonra hava basıncı, silikonu kalıbın tüm ayrıntılarına ve boşluklarına itmek için uygulanır ve malzemenin istenen şekli oluşturması sağlanır. Hava basıncının kuvveti ve yönü kontrol edilerek, işlem silikonun kalıbı eşit şekilde doldurmasını ve kabarcık veya kusurların önlenmesini sağlar.

Bu yöntem özellikle karmaşık şekilli veya küçük boyutlu parçalar oluşturmak için kullanışlıdır. Yüksek hassasiyet ve verimlilik elde etmeye yardımcı olur. Silikon pnömatik şekillendirme, doğruluk ve tutarlılığın çok önemli olduğu tıbbi cihazlar, elektronik contalar ve otomotiv parçalarının üretiminde yaygın olarak kullanılır.

Silikon Pnömatik Şekillendirmeye Yönelik Artan Taleple Üst Düzey Pazarlar

Birçok üst düzey pazarda silikon pnömatik şekillendirmeye daha fazla ihtiyaç duyuluyor. İlk olarak tıbbi endüstri öne çıkıyor. Bu teknolojiyi esnek implantlar ve hassas cerrahi aletler gibi gelişmiş parçalar yapmak için kullanıyor. Talep burada artıyor çünkü bu parçalar güvenli, yumuşak ve hassas olmalı.

Sonra, havacılık sektörü ilgi görüyor. Uçak sistemleri için hafif, ısıya dayanıklı silikon bileşenler istiyorlar. Uçaklar daha da geliştikçe bu ihtiyaç artıyor.

Yumuşak robotik alanı da bir diğer büyük alandır. Şirketler, tutucular ve aktüatörler gibi esnek robot parçaları için silikon pnömatik şekillendirme kullanır. Bu pazar, daha fazla robotik inovasyonla hızla genişler.

Son olarak, lüks tüketim malları da katılıyor. Akıllı saat kayışları gibi üst düzey giyilebilir ürünler, stil ve konfor için bu yönteme güveniyor. Bu pazarlar büyüyor çünkü silikon pnömatik şekillendirme, başka yerde elde edemeyecekleri kalite ve hassasiyeti sağlıyor.

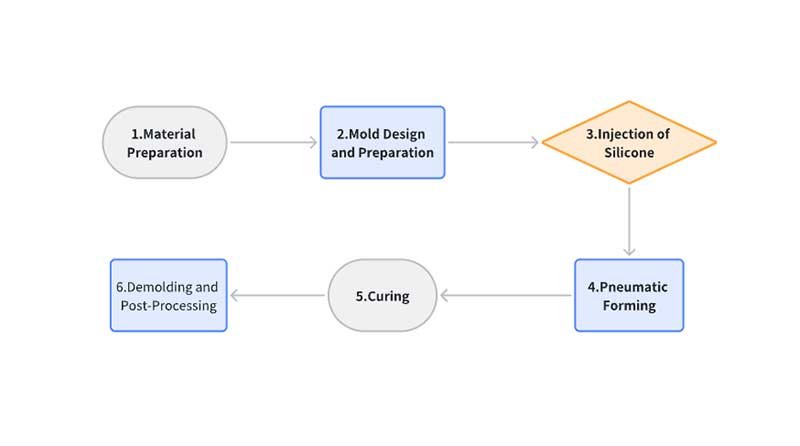

Silikon Pnömatik Şekillendirme İşlemi

- Malzeme Hazırlığı

İlk adım doğru malzemeyi, genellikle sıvı silikon kauçuğu (LSR) seçmektir. Bu silikon mükemmel akışkanlığa ve bağlanma özelliklerine sahiptir ve karmaşık kalıp şekillerini doldurmayı kolaylaştırır. Kullanımdan önce, sıvı silikon genellikle hava kabarcıklarını gidermek ve tekdüzeliği sağlamak için işlenir. Bu, malzemeyi hazırlamak için karıştırma, gaz giderme ve ısıtmayı içerebilir.

- Kalıp Tasarımı ve Hazırlanması

Kalıbın tasarlanması önemli bir adımdır. Ürün gereksinimlerine göre uygun bir kalıp oluşturulur. Kalıplar genellikle alüminyum veya çelik gibi ısıya dayanıklı metallerden yapılır. Kalıp yüzeyi pürüzsüz ve kusursuz olmalıdır, böylece silikon kürlendikten sonra kolayca çıkarılabilir.

- Silikon Enjeksiyonu

Kalıp hazır olduğunda, sıvı silikon içine enjekte edilir. Bu adım, silikonun hava cepleri oluşturmadan kalıbı eşit şekilde doldurduğundan emin olmak için hassas kontrol gerektirir. Enjeksiyon miktarı ve hızı, kalıbın boyutuna ve şekline uyacak şekilde dikkatlice kontrol edilir ve böylece pürüzsüz ve verimli bir süreç sağlanır.

- Pnömatik Şekillendirme

Silikon enjekte edildikten sonra, silikonun kalıbın her yerini doldurmasına yardımcı olmak için hava basıncı uygulanır. Pnömatik sistem kalıba basınçlı hava veya gaz verir. Bu basınç, silikonun tüm ince ayrıntıları ve boşlukları doldurmasını sağlayarak eşit bir dağılım sağlar. Üreticiler hava basıncını kontrol ederek hava kabarcıklarını ve kusurları önleyebilir ve pürüzsüz, yüksek kaliteli bir yüzey elde edebilir.

- Kürleme

Daha sonra silikon ısı kullanılarak kürlenir. Sıcaklık ve süre, silikonun tamamen kürlenmesini, dayanıklı, elastik ve ısıya dayanıklı hale gelmesini sağlamak için dikkatlice kontrol edilir. Genellikle kürleme işlemi, silikonun türüne ve ürünün kalınlığına bağlı olarak birkaç dakikadan birkaç saate kadar sürer.

- Kalıptan Çıkarma ve Son İşleme

Sertleştikten sonra silikon ürün kalıptan çıkarılır. Ürüne zarar vermemek için dikkatli bir şekilde çıkarılması gerekir. Kalıptan çıkarıldıktan sonra ürün son işleme tabi tutulur. Bu, fazla malzemenin kesilmesi, yüzeyde kusur olup olmadığının kontrol edilmesi ve ürünün kalitesinin incelenmesini içerebilir. Son kontroller, ürünün gerekli özellikleri karşıladığından emin olur.

Sıvı Silikon Enjeksiyon Kalıplama ile Karşılaştırma

Silikon Pnömatik Şekillendirme (SPF) ve Sıvı Silikon Enjeksiyon Kalıplama (LIM), yüksek hassasiyetli silikon ürünleri üretmek için yaygın olarak kullanılan iki tekniktir. Her iki yöntem de tıbbi cihazlar, otomotiv bileşenleri ve tüketici elektroniği gibi çeşitli endüstrilerde kullanılır, ancak her birinin kendine özgü özellikleri vardır.

SPF işlemi, ultra ince duvarlar ve karmaşık geometriler oluşturma kabiliyetiyle bilinirken, LIM ise daha düşük malzeme israfıyla yüksek hızlı üretimde öne çıkıyor.

Aşağıdaki tablo bu iki süreç arasındaki farkları vurgulayarak işletmelerin ürün gereksinimlerine göre en uygun yöntemi seçmelerine yardımcı olmaktadır.

| Karşılaştırma Boyutu | Silikon Pnömatik Şekillendirme (SPF) | Sıvı Silikon Enjeksiyon Kalıplama (LIM) |

| Kalıplama Prensibi | Basınçlı hava silikon akışını yönlendirir | Vida enjeksiyonlu dolum + ısı vulkanizasyonu |

| Kalıp Sıcaklığı | 160-180°C (Yerelleştirilmiş gradyan kontrolü) | 180-200°C (Üniform sıcaklık kontrolü) |

| Basınç Aralığı | 0,2-2,0 MPa (Dinamik basınç kontrolü) | 15-30 MPa (Sabit yüksek basınç) |

| Döngü Süresi | 90-150 saniye (soğutma ve fırlatma dahil) | 45-80 saniye (yüksek hızlı vulkanizasyon) |

| Duvar Kalınlığı Sınırı | 0,08 mm (ultra ince alanlarda avantaj) | 0,3 mm (kesme ısısı kontrolü ile sınırlıdır) |

| Akış Uzunluğu Oranı (L/T) | 250:1 (karmaşık kanallarda güçlü penetrasyon) | 150:1 (yüksek viskozite limitleri) |

| Malzeme İsraf Oranı | 3-5% (soğuk yolluk artıkları) | 1-2% (sıcak yolluk kapalı devre kontrolü) |

Silikon Pnömatik Şekillendirmenin Uygulamaları

| Uygulama Alanı | Kullanım Örneği |

| Tıbbi ve Sağlık | Minimal İnvaziv Cihazlar: Silikon kalp tıkayıcı conta |

| Biyonik Organ Modelleri: Cerrahi için silikon vasküler ağlar | |

| Tüketici Elektroniği | Su Geçirmez Contalar: TWS kulaklıklar için sızdırmazlık halkaları |

| Esnek Dokunmatik Modüller:Samsung Galaxy Z Fold menteşe tampon pedi | |

| Otomotiv endüstrisi | Akıllı Kokpit Contaları: Çatılar için dinamik sızdırmazlık şeritleri |

| Elektrikli Tahrik Sistemi Contaları:Yüksek voltajlı yalıtım contaları | |

| Endüstriyel Ekipman | Yarıiletken Ekipman Contaları:Plazmaya dayanıklı contalar |

| Gıda Makine Bileşenleri:Gıda sınıfı silikon bileşenler |

Tıbbi ve Sağlık Uygulamaları

Minimal İnvaziv Tıbbi Cihazlar

Uygulama Örneği: Kalp tıkaçları için silikon sızdırmazlık membranları (kalınlık: 0,1 mm ± 5 μm)

Teknik Atılımlar: Çok aşamalı basınç kontrol teknolojisi (0,05-0,8 MPa'lık gradyan basınç) ultra ince duvarların düzgün bir şekilde oluşturulmasını sağlar. Kalıp yüzeylerinin plazma aktivasyonu ile kalıp ayırıcı kalıntılarını ortadan kaldırarak ISO 10993 biyouyumluluk standartlarına uygun işlem.

Pazar Durumu:Medtronic ve Boston Scientific gibi lider şirketler üst düzey pazara hakim olup, yurt içi yenileme oranları 15%'nin altındadır.

Biyonik Organ Modelleri

Uygulama Örneği: Cerrahi eğitim için silikon damar ağları (simüle edilmiş kan pıhtısı yapıları dahil).

Süreç Yenilikleri:Kurban tabakası teknolojisi: Suda çözünen çekirdek kalıpları karmaşık boşlukların oluşturulmasına yardımcı olur. Çok sertlikte kompozit kalıplama (Shore sertliği 20A-50A gradyanı).

Tüketici Elektroniği Uygulamaları

Su Geçirmez Sızdırmazlık Bileşeni

Tipik Ürün: TWS kulaklıklar için silikon akustik sızdırmazlık halkaları (IPX8 su geçirmezlik derecesi).

İşlem Parametreleri: 0,3 mm ultra dar enjeksiyon yuvası dolumu (basınç dalgalanması < ± 0,05 MPa). Mikro köpük teknolojisi (yoğunluk: 0,9 g/cm³, sıkıştırma kalıcı deformasyonu < 5%).

Esnek Dokunmatik Modüller

Teknolojik Ölçüt: Samsung Galaxy Z Fold menteşe tampon pedi (100.000 katlama için test edilmiştir).

Maddi Atılımlar: Grafen modifiyeli silikon (ısı iletkenliği 5W/m·K'ye çıkarıldı). Kendi kendini onaran silikon (24 saat içinde mikro çatlak onarım oranı > 90%).

Otomotiv Endüstrisi Uygulamaları

Akıllı Kokpit Sızdırmazlık Sistemleri

Seri Üretim Davası: Tesla Model Y panoramik gökyüzü tavan dinamik sızdırmazlık şeridi.

Süreç Zorlukları: Sürekli eğrilik kalıplama (R50mm'den R800mm'ye kadar kademeli eğrilik yarıçapı). Aşırı sıcaklıklarda (-40°C ila 150°C) boyutsal kararlılık, termal genleşme katsayısı < 200ppm/°C.

Elektrikli Tahrik Sistemi Contaları

Teknik Özellikler: 800V yüksek gerilim sistemi izolasyon contaları (izleme direnci indeksi ≥ 600V).

Malzeme Çözümleri: Bor nitrür dolgulu silikon (hacim özdirenci > 1×10¹⁵ Ω·cm). Sandviç yapı tasarımı (iletken katman/yalıtım katmanı/koruma katmanı birlikte kalıplanmış).

Endüstriyel Ekipman Uygulamaları

Yarıiletken Ekipman Sızdırmazlığı

Sıkı Gereksinimler:

Plazma korozyon direnci (10⁸ RF bombardıman çevrimlerinden sonra kütle kaybı < 0,1 mg).

Ultra düşük gaz çıkışı (TML < 0.1%, CVCM < 0.01%).

Çözüm:

Modifikasyon için perfloropolieter kauçukla birleştirilmiş florosilikon kauçuk.

Moleküler elek adsorpsiyonu ve kalıptan çıkarma (VOC kalıntısı < 1μg/g).

Gıda İşleme Makine Parçaları

Sertifikasyon Engelleri: FDA 21 CFR 177.2600 + AB 1935/2004.

Süreç Yenilikleri:

Temassız elektrostatik püskürtme kalıp ayırma teknolojisi.

Çevrimiçi renk farkı tespiti (ΔE < 0,5).

Bu yenilikler, özellikle tıbbi cihazlar, tüketici elektroniği, otomotiv uygulamaları ve endüstriyel ekipmanlar olmak üzere çeşitli endüstrilerde silikon pnömatik şekillendirmenin çok yönlülüğünü vurgulamaktadır. Kalıplama teknolojisi ve malzeme özelliklerindeki devam eden gelişme, bu alanlardaki ilerlemeyi yönlendirmeye devam ederek silikon pnömatik şekillendirmeyi yüksek hassasiyetli, dayanıklı ve uygun maliyetli üretim için giderek daha önemli bir süreç haline getirmektedir.

Silikon Pnömatik Şekillendirme ile Üretilen Havacılık Sınıfı Parçaların Performans Kanıtı

Havacılık sınıfı silikon bileşenler için aşırı çevre performansı doğrulama sistemi, malzeme taraması, aşırı çevre simülasyonu, işlevsel doğrulama, kullanım ömrü tahmini ve uluslararası sertifikasyonları kapsayan kapsamlı bir çok boyutlu çerçevenin oluşturulmasını gerektirir.

Termal vakum çevrimi (-150°C ila +200°C), atomik oksijen erozyonu (5×10¹⁵ atom/cm²) ve 1500G mekanik şok gibi titiz testler ile Arrhenius ivme modeli ve yorulma hasarı birikim teorisi birleştirildiğinde, sistem silikon bileşenlerin derin uzay radyasyonuna, aşırı sıcaklık dalgalanmalarına ve yüksek vakum koşullarına dayanmasını sağlar. NASA düşük gaz salınımı sertifikasına (TML <1.0%), ESA uzay uygunluk incelemelerine ve DO-160G havacılık standartlarına uyum zorunludur ve izlenebilir kapalı devre veri zinciri oluşturur.

| Test Kategorisi | Simüle Edilmiş Koşullar | Test Standartları | Temel Performans Kriterleri |

| Termal-Vakum Döngüsü | -150°C ila +200°C, 10⁻⁶ Torr, 100 çevrim | ECSS-Q-ST-70-02C | Hacim değişim oranı <0.5% |

| Atomik Oksijen Aşınması | 5×10¹⁵ atom/cm² (LEO eşdeğeri) | ASTM E2089 | Yüzey aşınma derinliği <10μm (SEM) |

| Dinamik Sızdırmazlık Performansı | 0→10⁵ Pa döngüsel basınç, 10⁶ döngü | ISO 3601-3 | Sızıntı oranı <1×10⁻⁶ cc/sn (He testi) |

| Kriyojenik Elektrik Testi | -180°C +10kV sürekli deşarj | DO-160G Bölüm 25 | Hacim özdirenci >1×10¹⁴ Ω·cm |

| Radyasyon Yaşlanması | 500 krad γ-ışını ışınımı | ASTM D1879 | Çekme dayanımı azalması <20% |

| Ömür Boyu Doğrulama | Arrhenius modeli (Ea=100kJ/mol) | MIL-HDBK-217F | Eşdeğer ömür >15 yıl (görev) |

Çözüm

Silikon pnömatik şekillendirme eşsiz hassasiyet, dayanıklılık ve esneklik sunarak onu çok çeşitli uygulamalar için ideal hale getirir. İster tıbbi cihazlar, ister esnek elektronikler veya gelişmiş otomotiv bileşenleri olsun, bu teknoloji karmaşık detaylara ve güvenilir performansa sahip yüksek kaliteli, özel yapım ürünler sağlar.