Mọi dự án silicone đều bắt đầu từ sự không chắc chắn. Nếu không có khung quy trình rõ ràng, các vấn đề về chất lượng và việc phải làm lại là điều không thể tránh khỏi.

Việc thiết lập và xác nhận quy trình đảm bảo các sản phẩm silicon chuyển từ nguyên mẫu sang sản xuất hàng loạt với chất lượng ổn định và hiệu suất nhất quán.

Khi quản lý dự án đúc silicon đầu tiên, tôi nhận ra rằng việc xác định quy trình sớm sẽ tiết kiệm thời gian sau này. Mỗi bước — từ đóng băng yêu cầu đến PPAP — đều tạo dựng niềm tin rằng các chi tiết cuối cùng sẽ đáp ứng được mục tiêu thiết kế và chất lượng.

Định nghĩa về đóng băng yêu cầu và CTQ?

Các yêu cầu không rõ ràng gây ra hầu hết sự chậm trễ trong sản xuất silicone. Thông số kỹ thuật mơ hồ thường dẫn đến sự không phù hợp giữa kỳ vọng giữa kỹ thuật và sản xuất.

Các yêu cầu về đông lạnh và xác định các đặc điểm quan trọng đối với chất lượng (CTQ) đặt nền tảng cho việc phát triển cửa sổ quy trình.

Khi bắt đầu một dự án, tôi ngồi cùng nhóm thiết kế để chuyển đổi các mục tiêu chức năng thành các CTQ có thể đo lường được. Ví dụ, đối với núm vú giả cho trẻ sơ sinh, CTQ có thể bao gồm độ cứng của núm vú, độ dày của núm vú và độ bền liên kết với vòng nhựa.

Các bước để xác định CTQ

| Bước chân | Hoạt động | Đầu ra |

|---|---|---|

| 1 | Xem lại bản vẽ thiết kế | Xác định các kích thước chính |

| 2 | Thảo luận về mục tiêu hiệu suất | Xác định các chỉ số có thể đo lường |

| 3 | Tiến hành đánh giá rủi ro (FMEA) | Ưu tiên CTQ |

| 4 | Yêu cầu đóng băng | Tài liệu cơ sở để xác thực |

Sau khi CTQ được đóng băng, chúng sẽ định hướng cho việc thiết kế dụng cụ, nghiên cứu thông số quy trình và lập kế hoạch kiểm tra chất lượng. Bất kỳ thay đổi thiết kế nào sau giai đoạn này đều cần được xem xét chính thức để duy trì khả năng truy xuất nguồn gốc.

Cửa sổ tham số quy trình và DOE?

Nếu không có các thí nghiệm được kiểm soát, giới hạn quy trình vẫn chưa được biết rõ. Việc phỏng đoán sẽ dẫn đến chất lượng không đồng đều và thời gian thiết lập lâu.

Thiết kế thí nghiệm (DOE) xác định các yếu tố chính ảnh hưởng đến quá trình đúc silicon và xác định khung thời gian quy trình để sản xuất ổn định.

Tôi nhớ một dự án mà việc kiểm soát flash không nhất quán giữa các khoang. Bằng cách chạy DOE có cấu trúc về tốc độ phun, nhiệt độ khuôn và thời gian đông cứng, chúng tôi phát hiện ra rằng tốc độ phun chậm hơn và nhiệt độ khuôn cao hơn giúp ổn định dòng chảy và giảm flash đáng kể.

Ví dụ về cấu trúc DOE

| Tham số | Đã kiểm tra phạm vi | Giá trị tối ưu | Sự va chạm |

|---|---|---|---|

| Nhiệt độ khuôn (°C) | 130–170 | 155 | Ảnh hưởng đến quá trình đông cứng và co ngót |

| Tốc độ phun (%) | 40–90 | 60 | Kiểm soát sự kẹt khí |

| Thời gian bảo dưỡng (giây) | 30–90 | 60 | Cân bằng thời gian chu kỳ và độ cứng |

Sau DOE, chúng tôi thiết lập các vùng bình thường, cảnh báo và vượt tiêu chuẩn cho từng thông số. Các phạm vi này xác định cửa sổ quy trình. Người vận hành phải đặt máy trong vùng bình thường, trong khi bất kỳ sự dịch chuyển nào vào vùng cảnh báo sẽ kích hoạt việc xem xét lại.

PPAP và Xác thực sản xuất hàng loạt?

Việc phê duyệt quy trình không thể chỉ dựa vào mẫu phòng thí nghiệm. Chỉ những lần chạy thử nghiệm được xác minh trong điều kiện sản xuất mới chứng minh được độ bền của cửa sổ.

Quy trình phê duyệt bộ phận sản xuất (PPAP) xác nhận rằng quy trình đã xác định có thể sản xuất ra các bộ phận đồng nhất đáp ứng mọi thông số kỹ thuật.

Đối với khuôn silicon, PPAP bao gồm các nghiên cứu năng lực, kế hoạch kiểm soát và xác nhận kích thước. Khi tôi hỗ trợ khách hàng chuyển đổi từ khuôn mẫu sang sản xuất 4 khoang, chúng tôi đã xác nhận chỉ số năng lực (Cpk) của từng khoang để đảm bảo tính đồng nhất.

Các sản phẩm PPAP tiêu biểu cho các bộ phận silicon

| Tài liệu | Mục đích |

|---|---|

| Biểu đồ quy trình | Bản đồ mọi bước từ khâu nạp vật liệu đến khâu đóng gói |

| Kế hoạch kiểm soát | Liệt kê các thông số, CTQ và kế hoạch phản ứng |

| Nghiên cứu năng lực (Cpk/Ppk) | Chứng minh tính ổn định của quá trình |

| Kiểm tra bài viết đầu tiên (FAI) | Xác nhận sự tuân thủ về kích thước |

Việc chạy PPAP thành công không chỉ xác nhận tính ổn định của dụng cụ và quy trình mà còn trở thành tài liệu tham khảo cho các cuộc kiểm tra sản xuất đang diễn ra.

Kế hoạch đo lường và lấy mẫu?

Tần suất lấy mẫu hoặc đo lường không chính xác sẽ che giấu những vấn đề thực sự. Một kế hoạch rõ ràng sẽ đảm bảo dữ liệu phản ánh đúng quy trình.

Kế hoạch đo lường và lấy mẫu xác định cách dữ liệu được thu thập, phân tích và sử dụng để kiểm soát sự thay đổi của quy trình.

Trong một dự án, chúng tôi đã bỏ sót những dấu hiệu ban đầu của sự dịch chuyển co ngót vì chỉ đo được mỗi phần mười. Sau khi xem xét lại kế hoạch đo năm phần đầu tiên của mỗi lần chạy, chúng tôi đã phát hiện ra nguyên nhân gốc rễ sớm hơn — sự dao động của bộ điều khiển lò sưởi.

Ví dụ về kế hoạch lấy mẫu

| Giai đoạn sản xuất | Kích thước mẫu | Tính thường xuyên | Loại kiểm tra |

|---|---|---|---|

| Bài viết đầu tiên | 5 chiếc mỗi khoang | Mỗi thiết lập khuôn | Kích thước đầy đủ |

| Đang xử lý | 3 chiếc mỗi giờ | Liên tục | Chỉ các CTQ chính |

| Kiểm toán cuối cùng | 10 chiếc mỗi lô | Mỗi lô | Thị giác + Chức năng |

Câu hỏi thường gặp: Làm thế nào để chọn kích thước mẫu?

Kích thước mẫu phụ thuộc vào độ ổn định và mức độ rủi ro của quy trình. Đối với khuôn mới hoặc quy trình không ổn định, mẫu lớn hơn giúp xác định biến thiên nhanh hơn. Khi quy trình ổn định, có thể giảm lượng mẫu theo giới hạn kiểm soát thống kê (ví dụ: Cp/Cpk ≥ 1,67).

Kiểm soát thay đổi và rủi ro?

Ngay cả những thay đổi nhỏ cũng có thể làm thay đổi hành vi của quy trình. Nếu không có sự kiểm soát chính thức, tính nhất quán của sản phẩm sẽ bị đe dọa.

Hệ thống kiểm soát rủi ro và thay đổi đảm bảo rằng việc điều chỉnh hoặc thay đổi nhà cung cấp không làm ảnh hưởng đến các quy trình đã được xác thực.

Trong quá trình thực hiện dự án núm vú silicon, chúng tôi đã thay đổi nhà cung cấp màu mà không có xác nhận. Tốc độ đông cứng chậm lại, gây ra hiện tượng bắn ngắn. Kể từ đó, tôi luôn tuân thủ quy trình đánh giá thay đổi chính thức trước khi thực hiện bất kỳ sửa đổi nào.

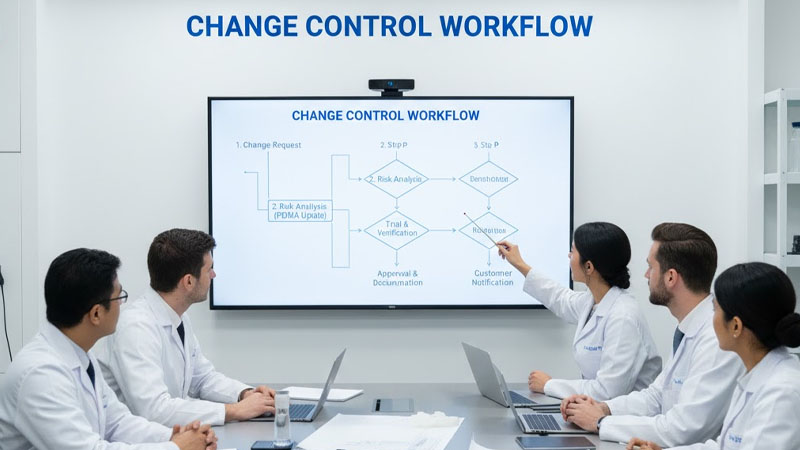

Quy trình kiểm soát thay đổi

| Bước chân | Sự miêu tả | Trách nhiệm |

|---|---|---|

| 1 | Gửi yêu cầu thay đổi | Kỹ sư quy trình |

| 2 | Phân tích rủi ro (cập nhật FMEA) | Chất lượng & Kỹ thuật |

| 3 | Thử nghiệm và xác minh | Sản xuất |

| 4 | Phê duyệt và lập tài liệu | Sự quản lý |

| 5 | Thông báo cho khách hàng | Quản lý dự án |

Kiểm soát rủi ro không phải là tránh thay đổi mà là quản lý nó một cách có trách nhiệm. Mỗi thay đổi được phê duyệt nên bao gồm một kế hoạch xác minh để kiểm tra lại các CTQ và năng lực quy trình.

Phần kết luận

Bạn đã sẵn sàng ổn định quy trình sản xuất silicone chưa?

Gửi của bạn kích thước quan trọng Và chỉ số hiệu suất để nhận được một bản thảo kế hoạch kiểm soát tùy chỉnh từ nhóm kỹ thuật quy trình của chúng tôi tại Thụy Dương Silicone.