Bạn đang đứng trước ngã ba đường trong quá trình phát triển sản phẩm. Nhóm của bạn cần các bộ phận bằng silicon, nhưng nhà cung cấp lại đưa ra những thuật ngữ như “LSR” và “HTV” với mức giá chênh lệch rất lớn. Một loại hứa hẹn chu kỳ sản xuất nhanh hơn nhưng đòi hỏi đầu tư dụng cụ cao hơn. Loại kia có vẻ rẻ hơn ban đầu nhưng có thể gây tắc nghẽn dây chuyền sản xuất của bạn.

Cao su silicone lỏng (LSR) sử dụng phương pháp ép phun với hệ thống dẫn nguội tự động, mang lại chu kỳ nhanh hơn và độ ổn định vượt trội cho sản xuất số lượng lớn. Cao su silicone lưu hóa ở nhiệt độ cao (HTV) dựa trên phương pháp ép khuôn, giúp giảm chi phí dụng cụ nhưng tốc độ sản xuất chậm hơn. Sự lựa chọn của bạn phụ thuộc vào sản lượng hàng năm, độ phức tạp của chi tiết và yêu cầu chất lượng – LSR vượt trội trong các chi tiết siêu nhỏ và ứng dụng y tế, trong khi HTV phù hợp với việc tạo mẫu và sản xuất theo lô tầm trung.

Nhưng đây là điều mà hầu hết các kỹ sư thường bỏ qua: lựa chọn "rẻ hơn" thường trở nên đắt đỏ hơn khi bạn tính đến thời gian chu kỳ, tỷ lệ phế phẩm và chi phí nhân công xử lý sau in. Tôi đã từng chứng kiến các nhóm mua sắm cam kết sử dụng công cụ HTV chỉ để rồi phải vội vàng tìm kiếm năng lực sản xuất LSR sáu tháng sau đó khi nhu cầu tăng gấp đôi. Hãy cùng phân tích chi tiết sự khác biệt giữa các quy trình này và khi nào thì mỗi quy trình mang lại lợi ích về mặt tài chính.

Điều gì làm cho ép phun LSR khác biệt so với ép nén HTV?

Tôi nhớ lần đầu tiên xem một máy LSR hoạt động. Độ chính xác của nó thật mê hoặc—vật liệu lỏng chảy qua các kênh được gia nhiệt, lấp đầy các khoang siêu nhỏ trong vài giây. Sau đó, tôi thấy một máy ép HTV, nơi người vận hành đặt phôi vào khuôn bằng tay. Khác biệt một trời một vực.

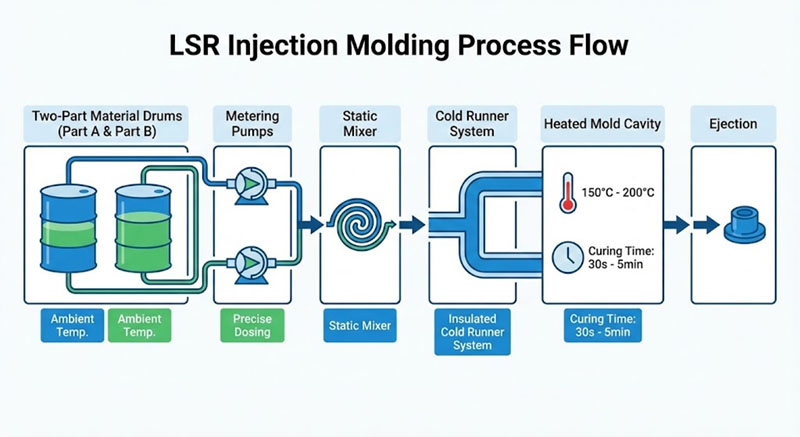

Phương pháp ép phun LSR bơm silicone lỏng hai thành phần qua hệ thống dẫn nguội vào khuôn được gia nhiệt (thường là 170-200°C), quá trình đóng rắn diễn ra trong 20-60 giây mỗi chu kỳ. Phương pháp ép nén HTV đặt các khối silicone đã trộn sẵn vào khuôn hở, sau đó ép và gia nhiệt (150-180°C) trong 3-10 phút. LSR tự động hóa việc xử lý vật liệu và giảm nhân công, trong khi HTV yêu cầu nạp liệu thủ công và thời gian đóng rắn lâu hơn.

Cơ chế vận hành: Hệ thống dẫn nguội so với hệ thống nạp liệu thủ công

Hệ thống dẫn nguội LSR là một bước đột phá. Nó giữ cho hai thành phần silicone tách biệt cho đến khi đến vòi trộn, ngăn ngừa hiện tượng đông cứng sớm. Hệ thống này cho phép:

- Chu trình hoàn toàn tự động: Không có người vận hành nào chạm vào vật liệu giữa các cảnh quay.

- Trọng lượng đạn đồng nhất: Máy bơm chính xác mang lại độ lặp lại ±0,5%.

- Không lãng phí ngay lập tức: Vật liệu dẫn nguội được trả lại vào các thùng chứa.

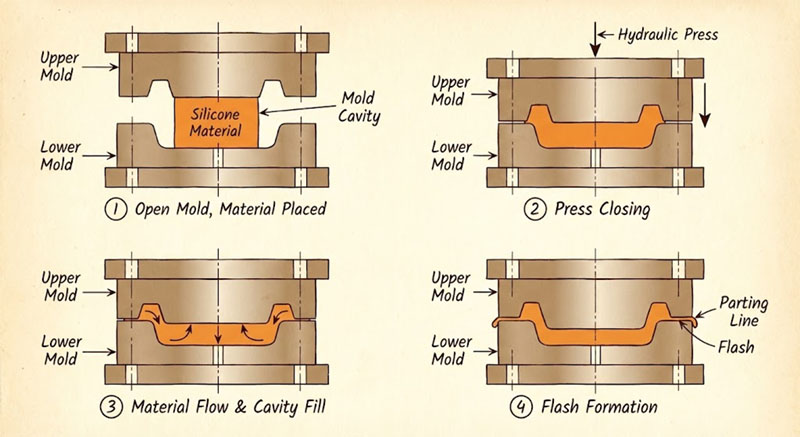

Ngược lại, HTV sử dụng silicone dạng rắn hoặc dạng bột nhão. Người vận hành cân các khối silicone, đặt chúng vào các khoang và cắt bỏ phần thừa sau khi đóng rắn. Tôi đã đo thời gian này – ngay cả những người thợ lành nghề cũng cần 15-30 giây cho mỗi khoang để nạp silicone. Trên khuôn 4 khoang, đó là 2 phút lao động thủ công cho mỗi chu kỳ trước khi máy ép đóng lại.

Đây là bảng phân tích chi phí mà tôi sử dụng với khách hàng:

| Nhân tố | Tiêm LSR | Nén HTV |

|---|---|---|

| Thời gian chu kỳ | 20-60 giây | 3-10 phút |

| Công lao động mỗi chu kỳ | 0 giây (tự động) | 60-120 giây |

| Chất thải vật liệu | <2% (hệ thống tuần hoàn bằng đường dẫn nguội) | 10-15% (cắt tỉa đèn flash) |

| Chi phí dụng cụ | $15,000-$50,000 | $3,000-$12,000 |

Chi phí đầu tư dụng cụ LSR ban đầu khá cao. Nhưng khi bạn sản xuất 100.000 chi tiết mỗi năm, thì việc tiết kiệm 4 phút thời gian chu kỳ sản xuất sẽ tích lũy dần. Tôi đã tính toán cho một khách hàng rằng LSR đã hoàn vốn chi phí dụng cụ trong 8 tháng chỉ nhờ giảm nhân công và tăng năng suất.

Tiêu chuẩn chất lượng giữa LSR và HTV khác nhau như thế nào?

Một khách hàng sản xuất thiết bị y tế từng từ chối toàn bộ lô HTV vì phát hiện các lỗ rỗng rõ ràng trong silicone. Vật liệu này đã không được khử khí đúng cách trong quá trình trộn. Chúng tôi đã chuyển sang sử dụng LSR và vấn đề đã biến mất. Không phải vì HTV vốn dĩ có khuyết điểm—mà vì quy trình kiểm soát của LSR chặt chẽ hơn.

LSR mang lại độ trong suốt đạt chuẩn quang học, lượng dư chất bay hơi tối thiểu (đạt tiêu chuẩn FDA ngay từ đầu) và độ nhất quán giữa các sản phẩm trong phạm vi dung sai ±0,02mm. HTV có thể đạt được các đặc tính vật liệu tương tự nhưng cần xử lý sau (4-8 giờ ở 200°C) để loại bỏ peroxide dư thừa, và việc trộn thủ công sẽ gây ra sự không đồng nhất. Đối với các sản phẩm y tế, tiếp xúc với thực phẩm hoặc sản phẩm dành cho trẻ sơ sinh, độ tinh khiết và tính nhất quán vốn có của LSR оправдывает khoản đầu tư.

Độ tinh khiết của vật liệu và các yêu cầu sau xử lý

LSR đóng rắn nhờ xúc tác bạch kim. Không có peroxit, không có sản phẩm phụ. Các bộ phận được lấy ra khỏi khuôn sẵn sàng để lắp ráp. HTV sử dụng liên kết ngang bằng peroxit, để lại cặn vết. Tôi đã đo nồng độ hợp chất hữu cơ dễ bay hơi (VOC) trong các bộ phận HTV vừa đúc ở mức 800-1200 ppm. Sau khi xử lý nhiệt, nồng độ giảm xuống dưới 100 ppm — nhưng điều đó đồng nghĩa với việc cần thêm một chu kỳ sấy, tốn thêm chi phí năng lượng và mất thêm 8 giờ thời gian.

Sự khác biệt về mùi hương là ngay lập tức. Các bộ phận HTV mới có mùi như dây chun. Còn các bộ phận LSR thì sao? Không mùi. Đối với các sản phẩm tiêu dùng—núm vú bình sữa trẻ em, dụng cụ nhà bếp, cảm biến đeo được—trải nghiệm về cảm giác rất quan trọng. Tôi đã từng bị các thương hiệu từ chối mẫu HTV chỉ vì mùi, ngay cả khi vật liệu đáp ứng các thông số kỹ thuật.

Độ trong suốt là một dấu hiệu khác. LSR có thể tạo ra độ trong suốt như nước cho ống dẫn ánh sáng, gioăng thấu kính và các bộ phận thẩm mỹ. Quá trình trộn của HTV giữ lại các bọt khí siêu nhỏ, khiến ngay cả các loại "trong suốt" cũng có vẻ mờ đục, như sữa. Tôi sử dụng bảng so sánh này với các nhà thiết kế:

| Tài sản | LSR (Dạng đúc) | HTV (Đã xử lý sau) |

|---|---|---|

| Tính minh bạch | Trong suốt như quang học | Từ trong suốt đến mờ đục |

| Dư lượng VOC | <50 ppm | <100 ppm (sau khi xử lý nhiệt) |

| Mùi | Không có | Mùi cao su thoang thoảng |

| Dung sai kích thước | ±0,02 mm | ±0,05 mm |

Đối với việc tạo mẫu thử nghiệm, sự biến thiên của HTV có thể chấp nhận được. Nhưng một khi bạn sản xuất 50.000 sản phẩm mỗi tháng, dung sai ±0,05mm đó đồng nghĩa với việc các cụm lắp ráp bị lỗi và các yêu cầu bảo hành. Tôi đã chứng kiến tỷ lệ hỏng gioăng của một khách hàng giảm từ 2,3% xuống 0,1% bằng cách chuyển từ HTV sang LSR cho gioăng của họ. Chi phí dụng cụ LSR cao hơn $28.000, nhưng họ đã tiết kiệm được $15.000 mỗi tháng chi phí nhân công làm lại.

Khi nào thì chi phí dụng cụ thấp hơn của HTV mang lại hiệu quả?

Không phải dự án nào cũng cần LSR. Tôi từng làm việc với một công ty khởi nghiệp thiết kế tay cầm tùy chỉnh cho bàn đạp xe đạp thích ứng. Họ cần 500 chi tiết cho chương trình thử nghiệm. Khuôn LSR sẽ có giá $35.000 – nhiều hơn toàn bộ ngân sách nguyên mẫu của họ. Chúng tôi đã chọn khuôn ép HTV với giá $6.000 và giao hàng trong 3 tuần.

Ép khuôn HTV lý tưởng cho sản lượng hàng năm dưới 50.000 chi tiết, các hình dạng lớn hoặc thành dày (trên 10mm), và các dự án có nhu cầu không chắc chắn. Chi phí đầu tư khuôn thấp hơn giúp giảm rủi ro tài chính, và quy trình này xử lý các biến thể vật liệu (như thêm chất độn hoặc chất tạo màu) dễ dàng hơn. Đối với các đợt sản xuất ngắn, nguyên mẫu hoặc các chi tiết mà thời gian chu kỳ không quá quan trọng, HTV có ưu thế về mặt kinh tế.

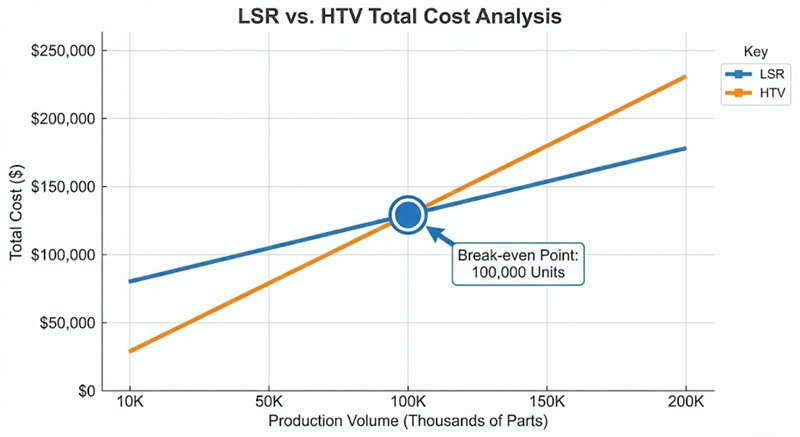

Phân tích điểm hòa vốn theo khối lượng

Tôi thực hiện phép tính này cho mọi khách hàng: ở mức sản lượng nào thì lợi thế về chi phí trên mỗi linh kiện của LSR bù đắp được chi phí dụng cụ cao hơn? Công thức này xem xét thời gian chu kỳ, tiền lương nhân công, lượng vật liệu hao phí và chi phí giờ máy. Dưới đây là một ví dụ thực tế từ một dự án điện tử tiêu dùng:

- Kịch bản LSR: Chi phí dụng cụ $40,000, chu kỳ 35 giây (4 khoang), vật liệu $0.18/chi tiết, chi phí máy/nhân công $0.05/chi tiết = $0.23/chi tiết + chi phí dụng cụ đã khấu hao

- Kịch bản HTV: Chi phí dụng cụ $8,000, chu kỳ 5 phút (4 khoang), vật liệu $0.15/chi tiết, chi phí máy/nhân công $0.42/chi tiết = $0.57/chi tiết + chi phí dụng cụ đã khấu hao

Với 10.000 chi tiết: Tổng chi phí của LSR = $40.000 + ($0,23 × 10.000) = $42.300. Tổng chi phí của HTV = $8.000 + ($0,57 × 10.000) = $13.700. HTV thắng.

Với 100.000 chi tiết: Tổng chi phí của LSR = $40.000 + ($0,23 × 100.000) = $63.000. Tổng chi phí của HTV = $8.000 + ($0,57 × 100.000) = $65.000. LSR thắng.

Điểm giao nhau xảy ra ở khoảng 90.000-120.000 chi tiết, tùy thuộc vào độ phức tạp của chi tiết. Nhưng có một yếu tố ẩn: thời gian sản xuất. Nếu việc ra mắt sản phẩm của bạn phụ thuộc vào việc giao 20.000 đơn vị trong 4 tuần, chu kỳ 35 giây của LSR có nghĩa là một máy ép có thể sản xuất 500 chi tiết mỗi ca 8 giờ. Còn HTV với chu kỳ 5 phút? Chỉ 96 chi tiết mỗi ca. Bạn sẽ cần 5 máy ép HTV để có hiệu suất tương đương với một dây chuyền LSR.

Tôi cũng cân nhắc đến tính linh hoạt trong thiết kế. LSR vượt trội trong việc tạo hình các thành mỏng (xuống đến 0,3mm), các đường viền lõm và các chi tiết siêu nhỏ. Tôi đã đúc các bàn phím LSR với thành nút dày 0,5mm và bản lề liền khối – điều không thể thực hiện được với phương pháp ép khuôn HTV. Nếu hình dạng chi tiết của bạn vượt quá giới hạn khả năng đúc khuôn, áp suất phun và đặc tính dòng chảy của LSR mang lại cho các nhà thiết kế sự tự do mà HTV đơn giản là không thể sánh kịp.

Còn việc tái chế vật liệu của hệ thống dẫn nguội thì sao?

Một khách hàng từng hỏi tôi, “Nếu hệ thống làm mát bằng phương pháp cán nguội có thể tái chế vật liệu, tại sao LSR vẫn còn chất thải?” Một câu hỏi hay. Câu trả lời liên quan đến thực tế sản xuất và thời hạn sử dụng của vật liệu.

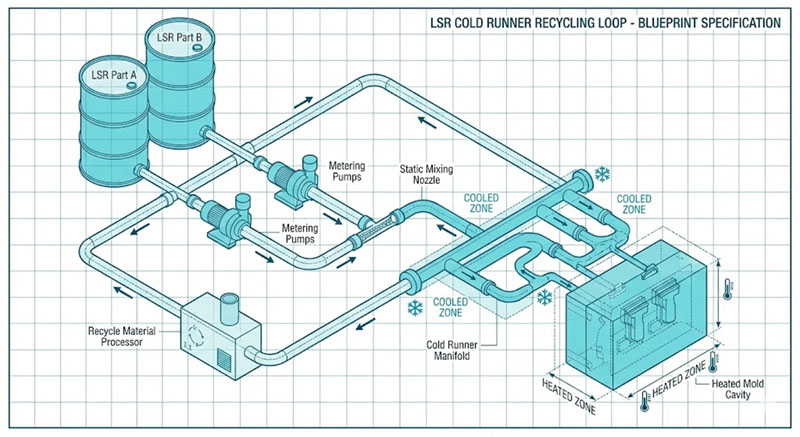

Hệ thống dẫn nguội LSR tái chế vật liệu chưa đóng rắn trở lại các thùng chứa, đạt được mức chất thải gần bằng không trong quá trình sản xuất ổn định. Tuy nhiên, việc khởi động, tắt máy và thay đổi màu sắc tạo ra 2-5% phế liệu. Silicone hai thành phần có thời gian sử dụng (thời gian trước khi bắt đầu đóng rắn) từ 4-8 giờ trong hệ thống dẫn nguội, vì vậy việc tắt máy qua đêm đòi hỏi phải làm sạch. HTV tạo ra 10-15% chất thải từ việc cắt bỏ phần thừa không thể xử lý lại mà không làm giảm chất lượng sản phẩm.

Thực tế về việc xử lý vật liệu và vòng đời của nồi nấu

Hệ thống hai thành phần của LSR rất tinh tế nhưng đòi hỏi khắt khe. Thành phần A (chất nền) và thành phần B (chất xúc tác) được chứa trong các thùng chứa có kiểm soát nhiệt độ. Máy bơm sẽ định lượng chúng theo tỷ lệ chính xác (thường là 1:1 hoặc 10:1) vào bộ trộn tĩnh tại vòi phun. Sau khi trộn xong, quá trình bắt đầu tính giờ. Hầu hết các loại LSR đóng rắn hoàn toàn trong 10-30 phút ở nhiệt độ phòng—nhanh hơn nếu được gia nhiệt.

Trong quá trình sản xuất, hệ thống dẫn nguội giữ vật liệu ở nhiệt độ 15-25°C, làm chậm quá trình đóng rắn. Chừng nào dây chuyền còn hoạt động liên tục, vật liệu sẽ tuần hoàn cứ sau 2-3 phút và không bao giờ đóng rắn hoàn toàn trong hệ thống dẫn. Lượng vật liệu hao phí là tối thiểu—chỉ có một lượng nhỏ trong vòi phun trộn không thể thu hồi được.

Nhưng nếu dừng dây chuyền để ăn trưa thì sao? Vật liệu trong ống dẫn bắt đầu đông lại. Sau 4 giờ, nó bị đông cứng một phần và không thể sử dụng được nữa. Chúng tôi phải loại bỏ phần vật liệu thừa – lượng tương đương 2-3 lần phun – trước khi tiếp tục. Với một chi tiết nặng 20 gram, mỗi lần khởi động lại sẽ lãng phí 60 gram vật liệu. Trong một ca làm việc duy nhất với một giờ nghỉ trưa và một lần dừng máy vào buổi chiều, con số đó là 120 gram mỗi ngày. Tính trong một năm, tổng lượng lãng phí sẽ rất lớn.

Phế liệu HTV thì đơn giản hơn: đó là phần vật liệu thừa cần cắt bỏ. Khuôn ép được thiết kế để đóng gói quá mức nhằm đảm bảo lấp đầy hoàn toàn khoang khuôn, do đó vật liệu thừa sẽ tràn ra ngoài đường phân khuôn. Trên một miếng đệm đơn giản, phần vật liệu thừa có thể chiếm 101% trọng lượng sản phẩm. Trên các hình dạng phức tạp với nhiều đường phân khuôn, nó có thể lên đến 201% trọng lượng. Và bạn không thể chỉ trộn lại nó – một khi HTV đã được liên kết chéo, nó sẽ trở thành vật liệu nhiệt rắn. Thế là hết.

Một số nhà cung cấp cung cấp dịch vụ tái chế HTV, trong đó họ nghiền nhỏ phế liệu và trộn với vật liệu nguyên chất theo tỷ lệ 10-20% cho các ứng dụng không yêu cầu khắt khe. Tuy nhiên, các đặc tính sẽ bị suy giảm—độ bền kéo giảm xuống còn 15-25%, độ giãn dài cũng bị ảnh hưởng. Tôi chỉ khuyến nghị phương án này cho các dự án chú trọng đến chi phí và không yêu cầu hiệu năng quá cao.

Phần kết luận

Hãy chọn LSR khi sản lượng vượt quá 50.000 chi tiết mỗi năm, độ phức tạp của thiết kế đòi hỏi thành mỏng hoặc dung sai chặt chẽ, và tiêu chuẩn chất lượng yêu cầu độ tinh khiết đạt chuẩn FDA. Chấp nhận sự đơn giản của HTV cho các nguyên mẫu, sản xuất số lượng nhỏ và các chi tiết thành dày khi thời gian chu kỳ và chi phí nhân công không phải là yếu tố chi tiết quan trọng.