Silikoonprodukte is noodsaaklik in verskeie industrieë, bekend vir hul buigsaamheid en lang lewe. Twee sleutelprosesse in hul vervaardiging is genesing en vulkanisering. Alhoewel beide 'n deurslaggewende rol speel in die omskakeling van silikoon van sy rou vorm na 'n funksionele toestand, gebruik hulle verskillende metodes en lewer duidelike uitkomste. Hierdie artikel breek die nuanses van elke proses af, en beklemtoon hul unieke belangrikheid in silikoonproduksie.

Wat is genesing?

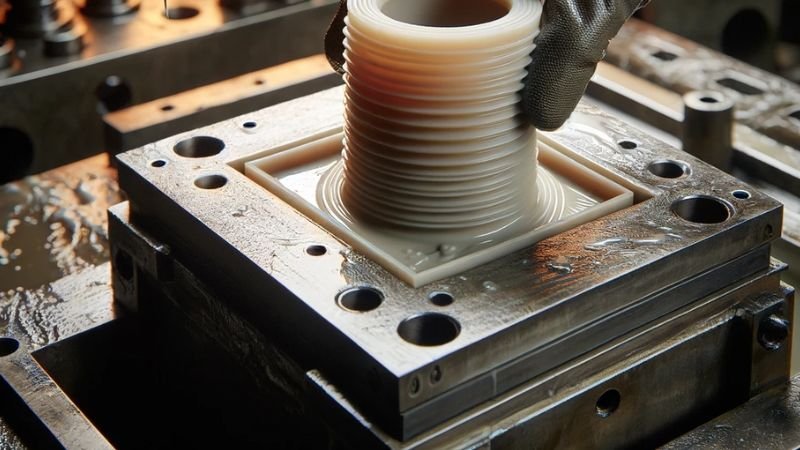

Uitharding is die grondliggende proses in die vervaardiging van silikoonprodukte. Dit is die transformasie van rou silikoon in 'n soliede, bruikbare materiaal deur 'n reaksie wat deur hitte of UV-lig in die teenwoordigheid van 'n katalisator vergemaklik word. Hierdie proses vorm 'n stabiele netwerk van silikoonpolimere, wat die materiaal toerus om omgewingstressors te weerstaan. Hierdie stap is noodsaaklik vir die skep van betroubare produkte, wat wissel van buigsame kombuisware tot robuuste seëlmiddels in konstruksie.

Wat is vulkanisering?

Vulkanisering is 'n gevorderde stadium van genesing. Dit gebruik swael of soortgelyke kruisbindingsmiddels om ekstra bindings tussen die silikoonpolimere onder hitte te vorm. Hierdie proses verhard nie net die silikoon nie, maar verbeter ook sy eienskappe, wat die weerstand teen termiese en meganiese spanning verhoog. Gevulkaniseerde silikoon is dus beter geskik vir meer veeleisende toepassings.

Sleutelverskille

Terwyl beide uitharding en vulkanisering silikoon in sy finale vorm verander, verskil hulle in metodologie en die eienskappe van die eindproduk.

| Aspek | Genesing | Vulkanisering |

|---|---|---|

| Proses | Algemene verharding van silikoon. | Gespesialiseerde uitharding met kruisbindingsmiddels. |

| Chemikalieë gebruik | Katalisators. | Swael of ander kruisbindingsmiddels. |

| Hitte vereiste | Nodig om katalisators te aktiveer. | Hoër temperature vir kruisbinding. |

| Gevolglike eienskappe | Stabiel, bestand teen omgewingsfaktore. | Verbeterde sterkte, termiese weerstand. |

| Tipiese gebruik | Algemene-doel produkte (kombuis gereedskap, seëlmiddels). | Hoëprestasie toepassings (motor, lugvaart). |

Die tabel hierbo illustreer die onderskeidings bondig en bied 'n duidelike, in 'n oogopslag vergelyking tussen die twee prosesse.

Die proses in aksie: 'n nader kyk

Vervaardigers moet hierdie prosesse aanpas by die spesifikasies van die finale produk. Standaardverharding kan met hitte alleen bewerkstellig word, maar vulkanisering vereis presiese beheer oor kruisbindingsmiddels en temperatuur om die verlangde materiaal eienskappe te bereik.

Toepassings en voorbeelde

Die aanwending van geharde en gevulkaniseerde silikoon strek oor 'n groot verskeidenheid produkte. Die volgende grafiek skets die tipiese gebruike in verskeie industrieë, wat die veelsydigheid van silikoonprodukte demonstreer.

Silikoon Aansoek Chart

| Nywerheid | Geharde silikoontoepassings | Gevulkaniseerde silikoontoepassings |

|---|---|---|

| Motor | Binne-knoppies, afwerkings | Enjin pakkings, slange |

| Lugvaart | Vensterseëls, binnemonterings | Brandstofslange, deur seëls |

| Verbruikersgoedere | Kookgerei, bakware | Hittebestande kookgerei handvatsels |

| Konstruksie | Seëlmiddels, pakkings | Strukturele beglazing seëls |

| Elektronika | Sleutelborde, buigsame stroombane | Isolasie vir drade, verbindings |

Die grafiek verduidelik die wydte van silikoon se gebruik, wat aandui hoe uitharding en vulkanisering aan verskillende produkbehoeftes voldoen.

Afsluiting

Uitharding en vulkanisering is nie net chemiese reaksies nie, maar is deurslaggewende stappe wat die werkverrigting en duursaamheid van silikoonprodukte definieer. Uitharding stel die beginpunt vir die produk se vorm en tekstuur, terwyl vulkanisering sy vermoë om uiterste toestande te weerstaan verbeter. Vir maatskappye soos PMS verseker bemeestering van hierdie prosesse dat hul spuitgegote produkte aan die hoë verwagtinge van 'n diverse, internasionale mark voldoen. Hierdie diep duik in die twee metodes onthul hul onontbeerlike rol in die skep van hoëgehalte silikoongoedere wat vir 'n wêreldwye gehoor aangepas is.