I prodotti in silicone sono vitali in vari settori, rinomati per la loro flessibilità e longevità. Due processi chiave nella loro produzione sono curare E vulcanizzazione. Sebbene entrambi svolgano un ruolo fondamentale nella conversione del silicone dalla sua forma grezza a uno stato funzionale, utilizzano metodi diversi e producono risultati distinti. Questo articolo analizza le sfumature di ciascun processo, sottolineandone l'importanza unica nella produzione del silicone.

Cos'è la cura?

La polimerizzazione è il processo fondamentale nella produzione di prodotti in silicone. È la trasformazione del silicone grezzo in un materiale solido e utilizzabile tramite una reazione facilitata dal calore o dalla luce UV in presenza di un catalizzatore. Questo processo crea una rete stabile di polimeri siliconici, che consente al materiale di resistere agli stress ambientali. Questo passaggio è fondamentale per creare prodotti affidabili, che vanno dagli utensili da cucina flessibili ai robusti sigillanti per l'edilizia.

Cos'è la vulcanizzazione?

La vulcanizzazione è una fase avanzata della polimerizzazione. Impiega zolfo o agenti reticolanti simili per formare legami aggiuntivi tra i polimeri siliconici sotto calore. Questo processo non solo indurisce il silicone ma ne esalta anche le proprietà, aumentandone la resistenza agli stress termici e meccanici. Il silicone vulcanizzato è quindi più adatto per le applicazioni più impegnative.

Differenze chiave

Sebbene sia la polimerizzazione che la vulcanizzazione trasformino il silicone nella sua forma finale, differiscono nella metodologia e nelle caratteristiche del prodotto finale.

| Aspetto | Curare | Vulcanizzazione |

|---|---|---|

| Processi | Indurimento generale del silicone. | Polimerizzazione specializzata con agenti reticolanti. |

| Prodotti chimici utilizzati | Catalizzatori. | Zolfo o altri agenti reticolanti. |

| Fabbisogno di calore | Necessario per attivare i catalizzatori. | Temperature più elevate per la reticolazione. |

| Proprietà risultanti | Stabile, resistente ai fattori ambientali. | Maggiore robustezza, resistenza termica. |

| Uso tipico | Prodotti di uso generale (utensili da cucina, sigillanti). | Applicazioni ad alte prestazioni (automotive, aerospaziale). |

La tabella sopra illustra sinteticamente le distinzioni, fornendo un confronto chiaro e immediato tra i due processi.

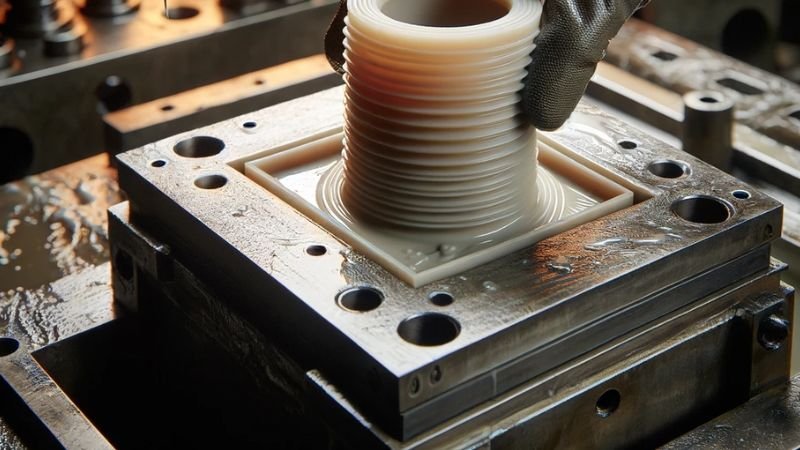

Il processo in azione: uno sguardo più da vicino

I produttori devono adattare questi processi alle specifiche del prodotto finale. La polimerizzazione standard può essere eseguita solo con il calore, ma la vulcanizzazione richiede un controllo preciso sugli agenti reticolanti e sulla temperatura per ottenere le proprietà del materiale desiderate.

Applicazioni ed esempi

L'applicazione del silicone polimerizzato e vulcanizzato abbraccia una vasta gamma di prodotti. La seguente tabella delinea gli usi tipici in vari settori, dimostrando la versatilità dei prodotti in silicone.

Tabella di applicazione del silicone

| Industria | Applicazioni di silicone polimerizzato | Applicazioni in silicone vulcanizzato |

|---|---|---|

| Settore automobilistico | Bottoni interni, finiture | Guarnizioni motore, tubi |

| Aerospaziale | Guarnizioni per finestre, supporti interni | Tubi del carburante, guarnizioni delle porte |

| Beni di consumo | Utensili da cucina, stoviglie | Manici per pentole resistenti al calore |

| Costruzione | Sigillanti, guarnizioni | Guarnizioni per vetrate strutturali |

| Elettronica | Tastiere, circuiti flessibili | Isolamento per cavi, connettori |

Il grafico chiarisce l'ampiezza dell'uso del silicone, indicando come la polimerizzazione e la vulcanizzazione soddisfano le diverse esigenze dei prodotti.

Conclusione

La polimerizzazione e la vulcanizzazione non sono solo reazioni chimiche, ma sono passaggi cruciali che definiscono le prestazioni e la durata dei prodotti in silicone. La polimerizzazione pone le basi per la forma e la struttura del prodotto, mentre la vulcanizzazione ne migliora la capacità di resistere a condizioni estreme. Per aziende come PMS, la padronanza di questi processi garantisce che i loro prodotti stampati a iniezione soddisfino le elevate aspettative di un mercato internazionale diversificato. Questo approfondimento sui due metodi rivela il loro ruolo indispensabile nella creazione di prodotti in silicone di alta qualità su misura per un pubblico globale.