في السوق الحالية، يؤثر اللون بشكل كبير على اختيار المشتري. عادةً ما يكون السيليكون الطبيعي أبيض حليبيًا أو شبه شفاف. تمنحك خلطة ألوان السيليكون لونًا ثابتًا وقابلًا للتحكم مع الحفاظ على مرونة السيليكون وسلامته، مما يوازن بين المظهر والأداء.

ما هو خليط ألوان السيليكون المركز؟

مُركّز ألوان السيليكون عبارة عن حامل صبغي مُركّز مُصمّم لينتشر بالتساوي في مصفوفة السيليكون. يحتوي على أصباغ، وحامل متوافق (عادةً السيليكون)، وكميات قليلة من الإضافات. تحافظ مُركّزات الألوان المُصنّعة بشكل صحيح على استقرارها أثناء عملية الفلكنة في درجات حرارة عالية. بالمقارنة مع مساحيق الصبغ السائبة، يُحسّن مُركّز الألوان التدفق والانتشار أثناء المعالجة، ويتجنّب التأثيرات السلبية على المرونة أو الصلابة.

توجد خلطات مركزة مصممة لـ مطاط السيليكون السائل (LSR) وهي مناسبة للسيليكون المعالج بالحرارة العالية (HTV). وتعمل مع القوالب،, حقن, البثق, والصب. باختصار، مادة السيليكون الملونة المركزة هي الوسيط الذي يربط الصبغة بالسيليكون، مما يضمن لونًا موحدًا وثابتًا وقابلًا للتكرار.

أنواع مركزات ألوان السيليكون

حسب نوع الصبغة

- أصباغ غير عضوية. لامع، مقاوم للحرارة، وثابت اللون. مناسب للاستخدام الخارجي أو في الأجزاء الصناعية مثل الأختام والأزرار الخارجية.

- أصباغ عضوية. تُضفي هذه الألوان درجات لونية أكثر ثراءً وتأثيرات شبه شفافة. وهي شائعة في منتجات الأطفال وأدوات الخبز حيث تُفضّل الألوان الهادئة.

عن طريق نموذج الطلب

- مادة السيليكون الحراري البلاستيكي (HTV). لتشكيل وبثق السيليكون الصلب.

- مادة السيليكون السائلة المركزة (LSR). بالنسبة لحقن وصب السيليكون السائل، فإنه يتوزع عادةً بشكل أكثر تجانسًا.

حسب المتطلبات الوظيفية

- زخرفي. التركيز على الجماليات في المنتجات الاستهلاكية.

- وظيفي. يضيف مقاومة للأشعة فوق البنفسجية، وخصائص مضادة للعفن، وخصائص مضادة للكهرباء الساكنة، أو ميزات أداء أخرى للاستخدامات الخاصة.

التوافق بين مادة السيليكون الملونة المركزة ومواد السيليكون الأساسية

إن التوافق ليس مجرد خانة اختيار، بل يؤثر بشكل مباشر على عملية المعالجة والخصائص النهائية.

- بالنسبة لمطاط السيليكون السائل (LSR)، يجب أن تستخدم المادة الأولية حامل سيليكون متوافق تمامًا. قد يؤدي استخدام حامل غير متوافق إلى إعاقة عملية المعالجة المحفزة بالبلاتين، مما يتسبب في عدم اكتمال عملية الفلكنة، أو ضعف التصاق السطح، أو عدم استقرار الخواص الميكانيكية. يُعد هذا الخطر بالغ الأهمية بالنسبة للمنتجات الطبية ومنتجات الأطفال.

- بالنسبة للفينيل الحراري، قد يؤدي عدم التطابق إلى تشتت غير متجانس، وظهور خطوط لونية، وانخفاض قوة التمزق، أو عيوب سطحية بعد التشكيل. أما في الأنظمة المعالجة بالبيروكسيد، فيجب أن تتحمل الأصباغ والمواد المضافة درجات حرارة معالجة أعلى دون أن تتلف.

- القاعدة العملية بسيطة: اختر الخلطات المركزة المصممة خصيصًا لنوع السيليكون ونظام المعالجة لديك. هذا يمنع مشاكل المعالجة ويقلل من إعادة العمل.

مزايا مُركّز ألوان السيليكون

تُحقق خلطة الألوان السيليكونية فوائد واضحة وقابلة للقياس:

- لون موحد. يمنع التشتيت المسبق عدم اتساق التلوين الناتج عن إضافة الصبغة يدويًا.

- استقرار المعالجة. تتميز الخلطات الرئيسية المصممة بشكل صحيح بمقاومتها لتغير اللون والتلف أثناء المعالجة أو الحقن في درجات حرارة عالية. كما أنها تحافظ على المرونة والصلابة ونعومة السطح.

- أمان والامتثال.صالح للاستخدام مع الطعام و الصف الطبية يمكن للأصباغ أن تلبي إدارة الغذاء والدواء الأمريكية، LFGB, ، ISO 10993، ومعايير مماثلة.

- زيادة كفاءة الإنتاج. يقلل الخلط المسبق للمزيج الرئيسي من عمليات المعالجة في الموقع، ويقلل من تعقيد العمل، ويقلل من عيوب اللون.

استخدم المزيج الرئيسي المناسب وسترفع من مظهر المنتج وموثوقيته وقيمة العلامة التجارية.

إرشادات الاستخدام والاحتياطات

الجرعة الموصى بها واعتبارات المعالجة

الاستخدام الصحيح مهم. تتراوح الكمية المضافة عادةً بين 1% و5% من إجمالي وزن السيليكون، ويتم تعديلها حسب اللون والدرجة. يمكنك الخلط عن طريق المزج الجاف، أو الخلط في أسطوانة، أو إضافتها مباشرةً إلى مطاط السيليكون السائل قبل الحقن. النقاط الرئيسية:

- التحكم في الجمع. يؤدي الإفراط في استخدام المادة المركزة إلى تقليل التدفق والإضرار بجودة التشكيل.

- تأكد من التساوي تشتت. يؤدي سوء الخلط إلى ظهور خطوط أو ترسب الصبغة.

- اختر أصباغًا مقاومة للحرارة. اختر أصباغاً تتحمل عملية الفلكنة دون أن تصفر أو تشكل فقاعات.

التأثير العملي للصبغة المركزة على خصائص السيليكون

ضمن النسب الموصى بها، يؤثر المزيج الرئيسي بشكل طفيف على الخصائص النهائية. ومع ذلك، يجب معرفة الحدود.

- يمكن أن تؤدي الإضافات التي تزيد عن 5% إلى تغيير قوة التمزق أو الاستطالة أو التدفق.

- تتطلب الألوان الداكنة أو المشبعة للغاية كمية أكبر من الصبغة. وهذا قد يقلل من الشفافية ويزيد قليلاً من الصلابة في الأجزاء ذات الجدران الرقيقة.

- تمتص الألوان الداكنة حرارة أكبر. في درجات الحرارة العالية أو عند استخدامها في الهواء الطلق، قد يؤدي ذلك إلى تسريع تلفها. لضمان ثبات حراري طويل الأمد أو مقاومة للعوامل الجوية، يُنصح باختبار اختيار الصبغة وكميتها أثناء التصميم.

يساعدك فهم هذه الحدود على تحقيق التوازن بين المظهر والأداء.

اتساق اللون والتحكم في الدفعات في الإنتاج الضخم

يُعد اتساق اللون مصدر قلق متكرر للعملاء، خاصة بالنسبة للعلامات التجارية أو عمليات الإنتاج بكميات كبيرة.

- يؤثر سمك الجدار، وملمس السطح، واللمعان، ودرجة حرارة التشكيل على مظهر اللون على الجزء النهائي.

- يُعدّ مرجع بانتون دليلاً إرشادياً، وليس تطابقاً مضموناً. قد يختلف الجزء المصبوب بسبب اختلاف المواد وعمليات التصنيع.

- يُعد التحكم في كل دفعة على حدة لدى مورد المادة المركزة أمراً بالغ الأهمية. ويحافظ الموردون الموثوقون على دقة عالية في التشتت وتفاوتات التركيب.

- تأكد دائمًا من اللون باستخدام عينات مصبوبة، وليس فقط عينات من المواد الخام أو رموز الألوان. في حال وجود متطلبات لونية صارمة، اطلب الموافقة على العينة وإجراء اختبارات ثبات اللون قبل الإنتاج بكميات كبيرة.

المفاهيم الخاطئة الشائعة

- “"المزيد من الألوان يعطي نتيجة أكثر إشراقاً."” الإفراط في الاستخدام قد يُضعف التدفق والمرونة. اللون الأكثر إشراقاً ليس دائماً أفضل.

- “"جميع الخلطات الرئيسية آمنة."” لا تفترض أبداً. تحقق من شهادة الجودة الغذائية أو الطبية عند الاقتضاء.

- “"يُغير المُركّز المُركّز الصلابة."” عند استخدامه بشكل صحيح، فإنه عادةً لا يؤثر. لكن الأحمال العالية قد تؤثر على بعض الخصائص الميكانيكية.

تجنّب التوقعات الواضحة تكرار المحاكمات ومطالبات الضمان.

التطبيقات العملية

- منتجات الأطفال.اللهايات, عضاضات الأسنان، و ملاعق يتطلب الأمر أصباغاً صالحة للاستخدام في الأغذية وألواناً هادئة.

- أدوات المطبخ. حصائر الخبز و قوالب يتطلب مقاومة للحرارة والزيوت بالإضافة إلى لون موحد.

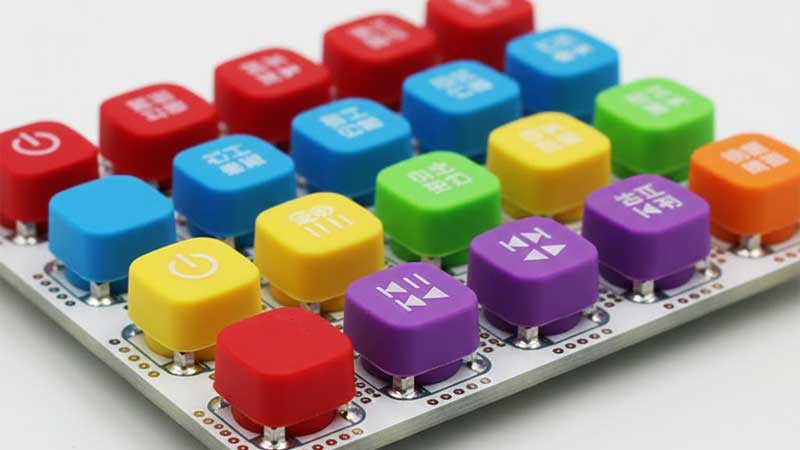

- الإلكترونيات. تساعد الأزرار والأختام المصنوعة من السيليكون الملون على سهولة الاستخدام والتمييز البصري.

- الأجهزة الطبية. يجب أن تكون المكونات مثل أكمام القسطرة متوافقة حيوياً وغير مهيجة.

خاتمة

تُعدّ مُركّزات ألوان السيليكون أداةً عمليةً لتحسين مظهر المنتج وضمان اتساق عملية التصنيع. عند اختيار مُركّز الألوان، يُنصح بإعطاء الأولوية للتوافق مع نظام السيليكون المُستخدم، والتحكم في معدل الإضافة، والتحقق من اللون باستخدام عينات مصبوبة. تضمن هذه الخطوات اتساق مظهر منتجاتك مع الحفاظ على أداء السيليكون. إذا لزم الأمر، يُمكننا تقديم المشورة بشأن اختيار مُركّز الألوان المُناسب لنوع السيليكون ونظام المعالجة وتصميم المنتج الخاص بك.