Wenn Sie schon einmal Schwierigkeiten hatten, die richtige Dicke einer Silikonfolie für die elektrische Isolierung zu wählen, sind Sie nicht allein.

Ist es zu dünn, riskieren Sie einen Kurzschluss. Ist es zu dick, verschwenden Sie Geld und Platz.

Lassen Sie uns die Verwirrung beseitigen – ich erkläre die richtigen Dickenoptionen und was sie eigentlich bedeuten für Ihre Leistung und Sicherheit.

Die ideale Dicke der elektrischen Silikonisolierung hängt von Spannung, Temperatur und Verwendung ab.

Für Niederspannungsanwendungen reichen 0,3 mm bis 1 mm aus. In industriellen oder hitzeempfindlichen Umgebungen sind 2–6 mm oder mehr üblich. Wählen Sie nach Durchschlagfestigkeit, Flexibilität und Umweltbeständigkeit.

Bleiben Sie dran – ich werde dies nach Anwendungsfall, Spezifikation und sogar Kosteneffizienz aufschlüsseln. Dies ist nicht nur Isolierung, sondern eine Investition in die Betriebszeit.

Welchen Zweck hat die Dicke der Silikonfolie bei der elektrischen Isolierung?

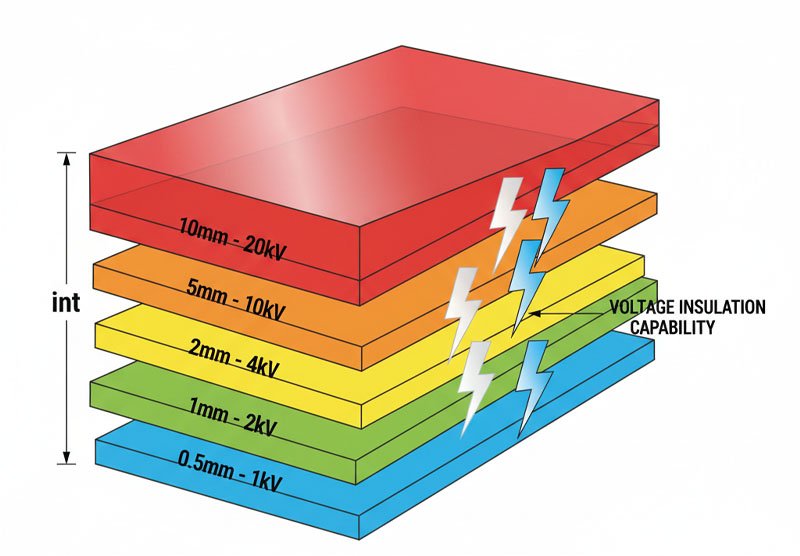

Aufgrund seiner natürlichen Durchschlagsfestigkeit (typischerweise etwa 20–25 kV/mm) eignet sich Silikon ideal zur Isolierung gegen Hochspannung.

Allerdings sind nicht alle Dicken gleich. Tatsächlich kommt es tatsächlich zu Übertreibungen.

Eine 0,5 mm dicke Silikonplatte mit einer Nennleistung von 20 kV/mm bietet einen Widerstand von 10 kV.

Ein 3 mm dickes Blech? Das entspricht 60 kV, ist aber 6x schwerer und nimmt Platz weg.

Bei der Dicke geht es also nicht nur um mehr Schutz, sondern um die Optimierung des Schutzes.

Wenn Sie zu wenig verwenden, braten Sie Ihre Geräte. Wenn Sie zu viel verwenden, schließt Ihr Gehäuse nicht richtig.

Wie wählen Sie je nach Anwendung die richtige Dicke aus?

Hier ist ein kurzer Spickzettel für die gängigsten Szenarien:

| Anwendung | Empfohlene Dicke | Warum es funktioniert |

|---|---|---|

| Unterhaltungselektronik | 0,3–0,8 mm | Dünn, flexibel und trotzdem hochspannungsfest |

| Automobilindustrie | 1–2 mm | Hitzebeständig und robust |

| Stromverteilertafeln | 3–6 mm | Bewältigt dauerhaft hohe Spannungen |

| Außen-/UV-Bestrahlung | 2–5 mm | Extra langlebig, wetterfest |

| Reinräume / Labore | 1–3 mm | Chemische Beständigkeit und einfache Reinigung |

Benötigen Sie eine individuelle Dicke? Wir extrudieren oder formen nach Ihren Vorgaben. Für Industriekunden haben wir alles von 0,2 mm bis 10 mm gefertigt.

Welche Standards sollte Ihre Silikonisolierung erfüllen?

Sie brauchen nicht nur die richtige Dicke, sondern auch die richtige Zertifizierungen um zu beweisen, dass es sicher ist.

Suchen:

- UL 94 V-0 Flammschutzklasse

- RoHS Einhaltung

- FDA Klasse, wenn es in Lebensmittelverarbeitungsgeräten ist

- IEC 60243 oder gleichwertig zur Validierung der Durchschlagsfestigkeit

- ISO 9001:2015 für die Glaubwürdigkeit des Herstellers

Wir testen alle unsere Platten auf Konsistenz hinsichtlich Dickentoleranz, dielektrischem Durchschlag und thermischer Belastbarkeit, bevor sie das Werk verlassen.

Unseren Kunden sind die Spezifikationen wichtig – und ehrlich gesagt, uns auch.

Kann die Dicke der Silikonfolie individuell angepasst werden?

Absolut.

Wir bieten zwei wichtige Anpassungspfade:

- Formpressen – ideal für kleine Chargen, präzise Größen und spezifische Shore-Härte.

- Extrusion – ideal für Endlosrollen oder Streifen mit gleichmäßiger Dicke.

Sie können Folgendes angeben:

- Dicke (von 0,2 mm bis 10 mm+)

- Farbe (wir führen eine individuelle Pantone-Anpassung durch)

- Härte (Shore A 10 bis 80)

- Oberflächenstruktur (glatt, matt, geprägt)

Und seien wir ehrlich: Wenn Ihr Lieferant Ihre Toleranz nicht einhalten kann, ist das keine „Maßanfertigung“, sondern Chaos.

Ist dicker immer besser?

Nein. Dickeres Silikon führt zu:

- Gewicht

- Kosten

- Weniger Flexibilität

- Längere Aushärtezeiten

Sofern Sie nicht gegen extreme Spannungen oder direkten Hitzekontakt isolieren, ist dünner oft die bessere Wahl.

Einer unserer kanadischen Kunden beispielsweise bestellte 5-mm-Platten, weil er dachte „mehr ist besser“ – nur um dann festzustellen, dass sich sein Gehäuse nicht schließen ließ.

Wir haben auf 2 mm umgerüstet, ihnen $2.000 gespart und es hat die UL-Tests problemlos bestanden.

Das eigentliche Ziel ist die Effizienz – nicht die maximale Dicke.

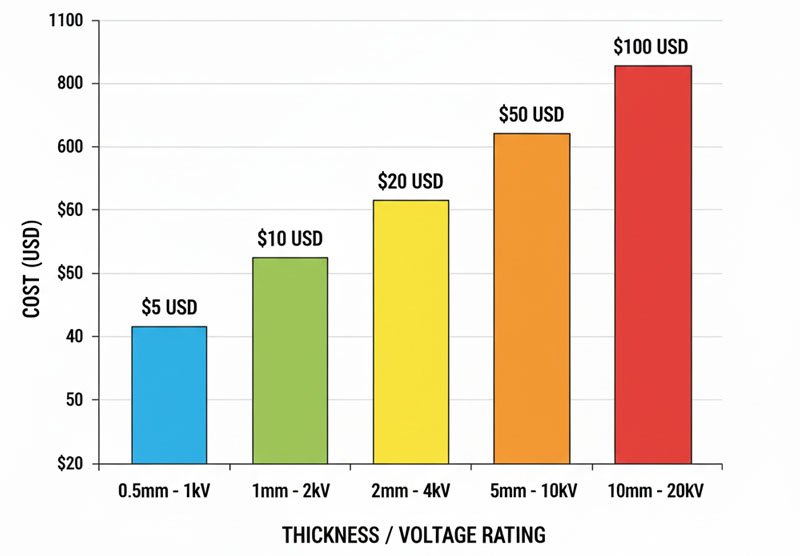

Welche Kostenauswirkungen haben unterschiedliche Dicken?

Mehr Dicke = mehr Material = höhere Kosten. Aber es ist nicht linear.

Hier ein grober Kostenvergleich (pro m², basierend auf Standardmischung):

| Dicke | Geschätzte Kosten (USD) |

|---|---|

| 0,5 mm | $4–6 |

| 1 mm | $6–9 |

| 2 mm | $9–12 |

| 3 mm | $12–15 |

| 5 mm | $17–22 |

Die Preise variieren je nach Volumen, Farbmischung und Zertifizierungen.

Und vergessen Sie nicht: Individuelle Nachbearbeitungen (wie das Anbringen einer selbstklebenden Rückseite oder Stanzen) wirken sich auf das Endergebnis aus.

Möchten Sie ein Angebot mit Ihrer Dickenspezifikation? Sie wissen, wo Sie mich finden.

Abschluss

Die Wahl der richtigen Silikonplattendicke ist nicht nur eine technische, sondern auch eine geschäftliche Entscheidung.

Es wirkt sich auf Leistung, Sicherheit, Preis und sogar Verpackung aus.

Wir haben Tausenden von Kunden geholfen, die perfekte Balance zu finden, und wir helfen Ihnen gerne dabei, dasselbe zu tun.

Benötigen Sie ein Muster oder ein technisches Datenblatt? Schreiben Sie mir eine Nachricht an support@rysilicone.com

Wir sorgen dafür, dass Ihre Isolierung genau richtig.