Jedes Silikonprojekt beginnt mit Unsicherheit. Ohne einen klar definierten Prozessrahmen sind Qualitätsprobleme und Nacharbeiten unvermeidlich.

Die Festlegung und Validierung eines Prozessfensters gewährleistet, dass Silikonprodukte vom Prototyp bis zur Serienproduktion mit gleichbleibender Qualität und konsistenter Leistung gelangen.

Bei meinem ersten Projekt im Bereich Silikonformung habe ich gelernt, dass eine frühzeitige Prozessdefinition später Zeit spart. Jeder Schritt – von der Festlegung der Anforderungen bis hin zur Produktionsfreigabe (PPAP) – stärkt das Vertrauen, dass die Endprodukte den Konstruktionsvorgaben und Qualitätszielen entsprechen.

Anforderungsstopp und CTQ-Definition?

Unklare Anforderungen sind die häufigste Ursache für Verzögerungen in der Silikonherstellung. Vage Spezifikationen führen oft zu unterschiedlichen Erwartungen zwischen Entwicklung und Produktion.

Die Festlegung der Anforderungen und die Definition der CTQs (kritischen Qualitätsmerkmale) bilden die Grundlage für die Entwicklung des Prozessfensters.

Zu Beginn eines Projekts setze ich mich mit dem Designteam zusammen, um die funktionalen Ziele in messbare kritische Qualitätsmerkmale (CTQs) zu übersetzen. Bei einem Babyschnuller könnten CTQs beispielsweise die Härte des Saugers, die Dicke des Grates und die Haftfestigkeit am Kunststoffring umfassen.

Schritte zur Definition von CTQs

| Schritt | Aktion | Ausgabe |

|---|---|---|

| 1 | Konstruktionszeichnungen prüfen | Identifizieren Sie die wichtigsten Dimensionen |

| 2 | Leistungsziele besprechen | Definieren Sie messbare Indikatoren |

| 3 | Risikobewertung durchführen (FMEA) | Priorisieren Sie die CTQs |

| 4 | Anforderungen an das Einfrieren | Dokumentgrundlage für die Validierung |

Sobald die kritischen Qualitätsmerkmale (CTQs) festgelegt sind, dienen sie als Grundlage für die Werkzeugkonstruktion, die Untersuchung von Prozessparametern und die Planung der Qualitätsprüfung. Jede Konstruktionsänderung nach dieser Phase erfordert eine formale Überprüfung, um die Rückverfolgbarkeit zu gewährleisten.

DOE und Prozessparameterfenster?

Ohne kontrollierte Experimente bleiben die Prozessgrenzen unbekannt. Spekulationen führen zu uneinheitlicher Qualität und langen Rüstzeiten.

Die Versuchsplanung (Design of Experiments, DOE) identifiziert Schlüsselfaktoren, die das Silikonspritzgießen beeinflussen, und definiert das Prozessfenster für eine stabile Produktion.

Ich erinnere mich an ein Projekt, bei dem die Gratbildung in den verschiedenen Kavitäten uneinheitlich war. Durch eine strukturierte Versuchsplanung (DOE) mit unterschiedlichen Parametern wie Einspritzgeschwindigkeit, Werkzeugtemperatur und Aushärtezeit stellten wir fest, dass eine langsamere Einspritzung und eine höhere Werkzeugtemperatur den Materialfluss stabilisierten und die Gratbildung deutlich reduzierten.

Beispiel einer DOE-Struktur

| Parameter | Reichweite getestet | Optimalwert | Auswirkungen |

|---|---|---|---|

| Formtemperatur (°C) | 130–170 | 155 | Beeinflusst Aushärtung und Schrumpfung |

| Einspritzgeschwindigkeit (%) | 40–90 | 60 | Kontrolliert Lufteinschlüsse |

| Aushärtungszeit (s) | 30–90 | 60 | Gleicht Zykluszeit und Härte aus |

Nach der Versuchsplanung (DOE) werden für jeden Parameter Normal-, Warn- und Abweichungsbereiche festgelegt. Diese Bereiche definieren das Prozessfenster. Die Bediener müssen die Maschinen innerhalb des Normalbereichs einstellen; jede Abweichung in den Warnbereich löst eine Überprüfung aus.

PPAP und Validierung der Serienproduktion?

Die Prozessfreigabe kann nicht allein auf Laborproben beruhen. Nur verifizierte Durchläufe unter Produktionsbedingungen beweisen die Zuverlässigkeit des Prüffensters.

Der Produktionsprozess-Freigabeprozess (PPAP) bestätigt, dass der definierte Prozess konsistente Teile herstellen kann, die alle Spezifikationen erfüllen.

Für Silikonformteile umfasst PPAP Fähigkeitsstudien, Kontrollpläne und Maßvalidierung. Als ich einen Kunden beim Übergang von Prototypenformen zur 4-fach-Serienfertigung unterstützte, validierten wir den Fähigkeitsindex (Cpk) jeder Kavität, um die Gleichmäßigkeit sicherzustellen.

Typische PPAP-Liefergegenstände für Silikonteile

| Dokumentieren | Zweck |

|---|---|

| Prozessablaufdiagramm | Dokumentiert jeden Schritt von der Materialbeladung bis zur Verpackung |

| Kontrollplan | Listet Parameter, CTQs und Reaktionspläne auf |

| Fähigkeitsstudie (Cpk/Ppk) | Beweist die Prozessstabilität |

| Erstmusterprüfung (FAI) | Bestätigt die Einhaltung der Maße |

Ein erfolgreicher PPAP-Lauf bestätigt nicht nur die Stabilität der Werkzeuge und Prozesse, sondern dient auch als Referenz für laufende Produktionsaudits.

Mess- und Stichprobenplan?

Eine falsche Probenahme oder Messfrequenz verschleiert eigentliche Probleme. Ein klarer Plan stellt sicher, dass die Daten den wahren Prozess widerspiegeln.

Mess- und Stichprobenpläne legen fest, wie Daten erfasst, analysiert und zur Kontrolle von Prozessabweichungen verwendet werden.

In einem Projekt entgingen uns frühe Anzeichen von Schwindungsdrift, da wir nur jedes zehnte Teil maßen. Nachdem wir den Plan überarbeitet und die ersten fünf Teile jeder Produktionscharge gemessen hatten, erkannten wir die Ursache früher – eine Schwankung in der Heizungsregelung.

Beispiel für einen Stichprobenplan

| Produktionsphase | Stichprobengröße | Frequenz | Prüfart |

|---|---|---|---|

| Erster Artikel | 5 Stück pro Kavität | Jede Formkonfiguration | Vollständige Dimension |

| In Bearbeitung | 3 Stück pro Stunde | Kontinuierlich | Nur wichtige CTQs |

| Abschlussprüfung | 10 Stück pro Los | Jede Charge | Visuell + Funktional |

Häufig gestellte Fragen: Wie wählt man die Stichprobengröße aus?

Die Stichprobengröße hängt von der Prozessstabilität und dem Risikoniveau ab. Bei neuen Formen oder instabilen Prozessen helfen größere Stichproben, Abweichungen schneller zu erkennen. Sobald sich der Prozess stabilisiert hat, kann die Stichprobengröße gemäß den statistischen Kontrollgrenzen (z. B. Cp/Cpk ≥ 1,67) reduziert werden.

Änderungs- und Risikokontrolle?

Schon kleine Änderungen können das Prozessverhalten beeinflussen. Ohne formale Kontrolle ist die Produktkonsistenz gefährdet.

Ein Änderungs- und Risikokontrollsystem stellt sicher, dass Anpassungen oder Lieferantenwechsel validierte Prozesse nicht beeinträchtigen.

Bei einem Projekt mit Silikonbrustwarzen wechselten wir den Pigmentlieferanten ohne vorherige Abstimmung. Dadurch verlangsamte sich die Aushärtung, was zu unvollständigen Schüssen führte. Seitdem lasse ich jede Änderung formell prüfen.

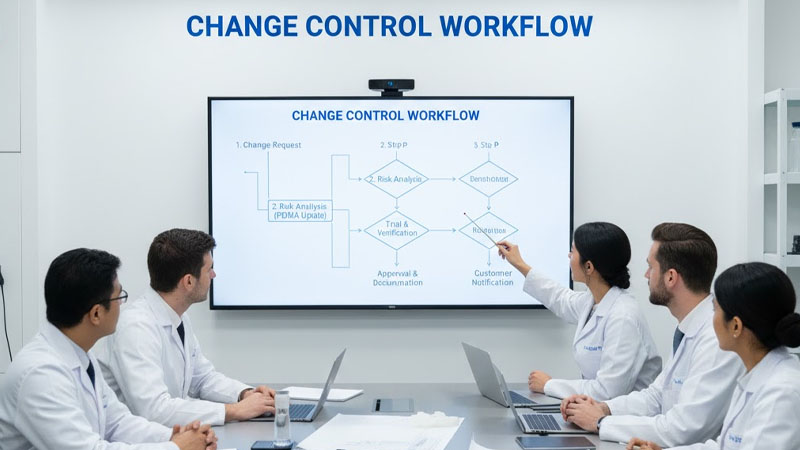

Änderungskontroll-Workflow

| Schritt | Beschreibung | Verantwortung |

|---|---|---|

| 1 | Änderungsantrag einreichen | Prozessingenieur |

| 2 | Risikoanalyse (FMEA-Aktualisierung) | Qualität & Technik |

| 3 | Versuch und Überprüfung | Produktion |

| 4 | Genehmigung und Dokumentation | Management |

| 5 | Kundenbenachrichtigung | Projektmanager |

Risikomanagement bedeutet nicht, Veränderungen zu vermeiden, sondern sie verantwortungsvoll zu gestalten. Jede genehmigte Änderung sollte einen Verifizierungsplan zur erneuten Überprüfung der kritischen Qualitätsmerkmale (CTQs) und der Prozessfähigkeit beinhalten.

Abschluss

Sind Sie bereit, Ihren Silikonproduktionsprozess zu stabilisieren?

Reichen Sie Ihre kritische Dimensionen Und Leistungsindikatoren um eine Entwurf eines kundenspezifischen Steuerungsplans von unserem Verfahrenstechnik-Team bei RuiYang Silikon.