Jede Produktionslinie stößt auf Silikonfehler. Entscheidend ist, wie schnell wir die Ursache finden und beheben.

Das Verständnis der Hauptursachen von Fließmarken, Gratbildung, Blasenbildung, Anbrennen und Rissen hilft Ingenieuren, Probleme beim Silikonformen schnell zu erkennen und zu beheben.

Als ich mit der Silikonformung anfing, dachte ich, Fehler seien zufällig. Doch nach der Überprüfung hunderter Formen und Produktionsläufe lernte ich, dass jeder Fehler einem Muster folgt – wenn man es erkennt, kann man es auch beheben.

Fehlerklassifizierung und Beurteilungskriterien?

Bevor wir Fehler beheben können, müssen wir sie zunächst richtig identifizieren und klassifizieren. Eine Fehlklassifizierung eines Fehlers führt zu Zeitverschwendung und falschen Gegenmaßnahmen.

Silikonfehler können anhand ihres visuellen Erscheinungsbildes, ihres Auftretensmusters und des jeweiligen Prozessstadiums klassifiziert werden, um ihre Ursache zu ermitteln.

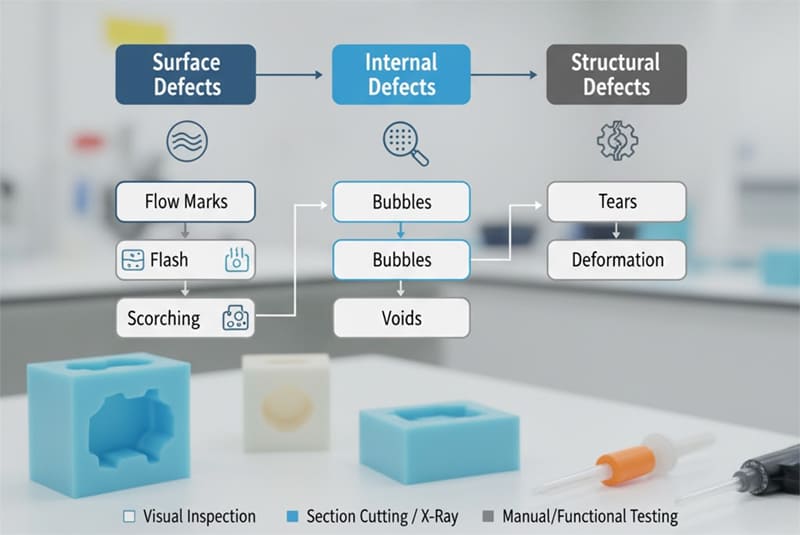

Üblicherweise werden Defekte in Oberflächen-, innere und Strukturfehler unterteilt. Jede Kategorie hat spezifische visuelle Indikatoren und Prüfmethoden.

Silikonfehler-Klassifizierungstabelle

| Kategorie | Typische Defekte | Schlüsselindikatoren | Nachweismethode |

|---|---|---|---|

| Oberfläche | Fließspuren, Blitz, Versengen | Sichtbare Unregelmäßigkeiten | Sichtprüfung |

| Intern | Blasen, Hohlräume | Querschnittsanalyse | Schnitttechnik, Röntgen |

| Strukturell | Risse, Verformung | Funktionsausfall | Manuelle Prüfung, visuelle |

Jeder Defekt hat einen im Erscheinungsstandard definierten Toleranzbereich. Beispielsweise kann eine 0,2 mm große Fließmarkierung auf einer nicht sichtbaren Oberfläche akzeptabel sein, während dieselbe Markierung auf einer Dichtfläche zur Ablehnung führt.

Typische Defektmechanismen?

Jeder Defekt hat eine mechanische oder chemische Ursache. Das Verständnis ihrer Entstehung ermöglicht eine schnellere Fehlerbehebung während der Produktion.

Fließmarken, Gratbildung, Blasenbildung, Versengungen und Risse entstehen durch spezifische prozess- oder formbedingte Mechanismen.

1. Flussmarken

Fließmarken erscheinen als wellenförmige oder streifenförmige Linien an der Oberfläche.

| Grundursache | Mechanismus | Abhilfe |

|---|---|---|

| Niedrige Schimmeltemperatur | Silikon härtet ungleichmäßig aus | Temperatur um 10–15 °C erhöhen |

| Ungleichmäßige Einspritzung | Überlappungen der Strömungsfronten | Torgröße oder -position anpassen |

| Kontaminierter Schimmel | Rückstände unterbrechen den Fluss | Hohlraum reinigen und Trennmittel gleichmäßig auftragen. |

2. Blitz

Blitzbildung tritt auf, wenn Silikon durch Trennfugen oder Entlüftungsöffnungen austritt.

| Grundursache | Mechanismus | Abhilfe |

|---|---|---|

| Unzureichende Klemmkraft | Spalt zwischen den Formhälften | Klemmdruck erhöhen |

| Abgenutzte Scheitellinie | Verschleiß der Dichtungsfläche | Form polieren oder nachschleifen |

| Übermäßige Entlüftungstiefe | Silikonaustritt | Entlüftungstiefe auf 0,005–0,01 mm reduzieren |

3. Blasen

Blasen entstehen durch eingeschlossene Luft oder flüchtige Gase.

| Grundursache | Mechanismus | Abhilfe |

|---|---|---|

| Schlechte Belüftung | Luft, die beim Befüllen eingeschlossen wurde | Lüftungsschlitze hinzufügen oder vergrößern |

| Überschüssige Feuchtigkeit | Verdampft unter Hitzeeinwirkung | Vor dem Formen trockenes Silikon verwenden |

| Staubsaugerstörung | Luft nicht evakuiert | Vakuumdichtung und Systemsteuerung prüfen |

4. Glühend

Durch das Versengen entstehen dunkle, verbrannte Stellen oder Oberflächenverfärbungen.

| Grundursache | Mechanismus | Abhilfe |

|---|---|---|

| Übermäßige Verweilzeit | Silikon überhitzt | Verkürzen Sie die Aushärtungszeit oder die Einwirkzeit. |

| Lokalisierte Hotspots | Temperaturungleichgewicht | Heizzonen prüfen |

| Kontaminierte Zusatzstoffe | Katalysatorreaktion | Verwenden Sie frisches und geprüftes Material |

5. Tränen

Risse entstehen beim Entformen oder unter Belastung.

| Grundursache | Mechanismus | Abhilfe |

|---|---|---|

| Silikon mit geringer Reißfestigkeit | Unzureichende Formulierung | Wählen Sie eine LSR mit höherer Reißfestigkeit. |

| Scharfe Hinterschnitte | Mechanische Beanspruchung | Zugkraft erhöhen oder flexible Kerne verwenden |

| Vorzeitiges Entformen | Nicht vollständig ausgehärtet | Verlängerte Aushärtungszeit 10–20% |

Abbildung von Prozessparametern und Formfaktoren?

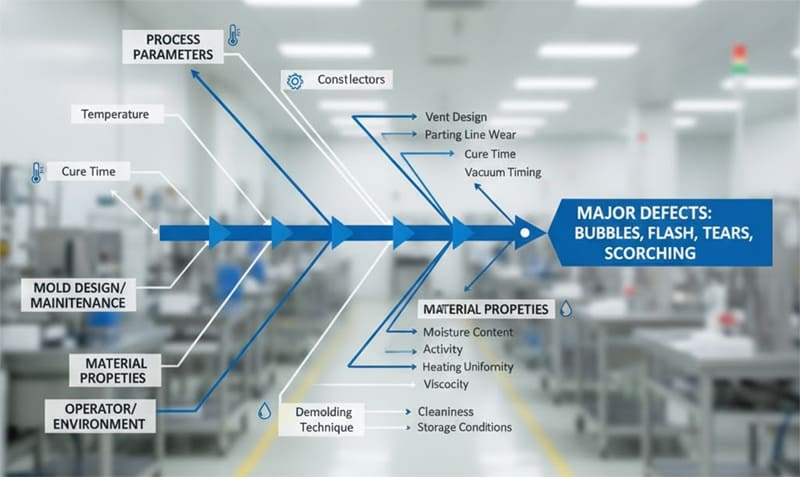

Fehler treten nicht zufällig auf – sie hängen mit Prozessparametern und Formbedingungen zusammen. Die Kartierung hilft, diese Zusammenhänge klar zu visualisieren.

Die Verknüpfung von Prozessparametern mit Fehlertypen deckt verborgene Abhängigkeiten auf und ermöglicht eine gezielte Optimierung.

Bei der Untersuchung wiederkehrender Blasen in einer Form für medizinische Herzklappen erstellte ich ein Ishikawa-Diagramm, das Temperatur, Entlüftung und Materialfluss miteinander verknüpfte. Die Ursache lag in einer ungleichmäßigen Vakuumierung – nicht im Silikon selbst.

Beispiel für die Zuordnung von Parametern zu Defekten

| Parameter | Zu niedrig | Zu hoch | Verwandter Defekt |

|---|---|---|---|

| Formtemperatur | Fließmarken | Sengend | Oberflächenfehler |

| Einspritzdruck | Kurzaufnahme | Blitz | Dimensionsinstabilität |

| Aushärtezeit | Unvollständige Heilung | Sengend | Struktur- und Farbprobleme |

| Staubsaugerzeit | Blasen | Blitz | Lufteinschluss oder Überlauf |

| Schimmelentlüftungstiefe | Blasen | Blitz | Luft- oder Silikonleckage |

Warum ist Flash Control wiederkehrend?

Gratbildung tritt häufig erneut auf, wenn die Dichtflächen mit der Zeit verschleißen oder wenn der Einspritzdruck außerhalb des zulässigen Bereichs angepasst wird. Regelmäßige Wartung und die Sperrung von Maschinenparametern verhindern dies.

Schnelle Lokalisierung und experimentelle Methoden?

Zeit ist in der Produktion ein entscheidender Faktor. Ein strukturierter Ansatz zur Fehlersuche hilft Ingenieuren, die Fehlerquelle schneller zu identifizieren.

Durch systematische Lokalisierung mittels Stichproben, Abschnittsanalysen und kontrollierten Versuchen lässt sich die Ursache effizient eingrenzen.

Bei einem neuen Formversuch stellten wir vereinzelt Lufteinschlüsse ausschließlich in Kavität #3 fest. Durch Isolierung dieser Kavität und Durchführung eines Tests mit unterschiedlichen Vakuumzeiten konnten wir eine verstopfte Entlüftung in der Nähe des Angusses bestätigen. Entscheidend ist, jeweils nur eine Variable zu überprüfen.

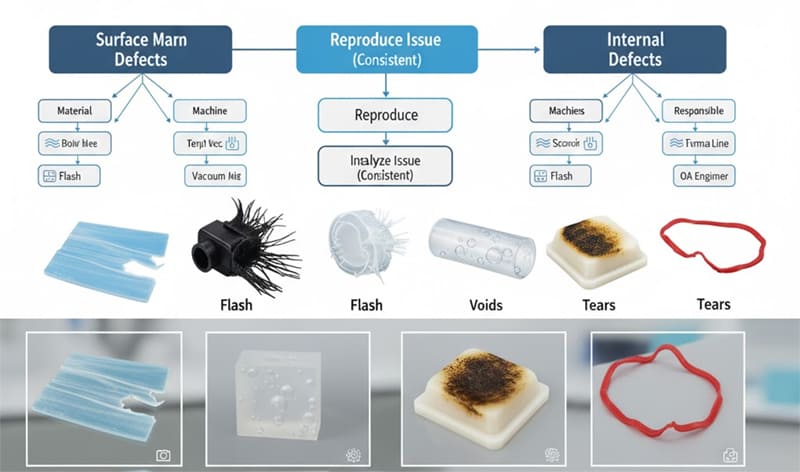

Schrittweise Fehlerbehebungsmethode

- Definieren der Mangel mit Fotodokumentation und Standortkartierung.

- Reproduzieren Das Problem tritt auch unter kontrollierten Bedingungen konstant auf.

- Analysieren Variablen wie Temperatur, Vakuum und Druck.

- Experiment mit jeweils einer Änderung (Versuchsplanung oder Einzelvariablentest).

- Verifizieren die Korrekturmaßnahme mit mindestens drei stabilen Durchläufen.

Welcher Zusammenhang besteht zwischen Anbrennen und Verweilzeit?

Das Anbrennen verstärkt sich oft exponentiell mit zunehmender Verweildauer. Verbleibt Silikon zu lange im erhitzten Hohlraum, zersetzen sich Peroxid- oder Platinkatalysatoren, was zu Verfärbungen und Geruchsbildung führt. Eine Verkürzung der Verweildauer um nur 101 TP3T kann das Anbrennen vollständig verhindern.

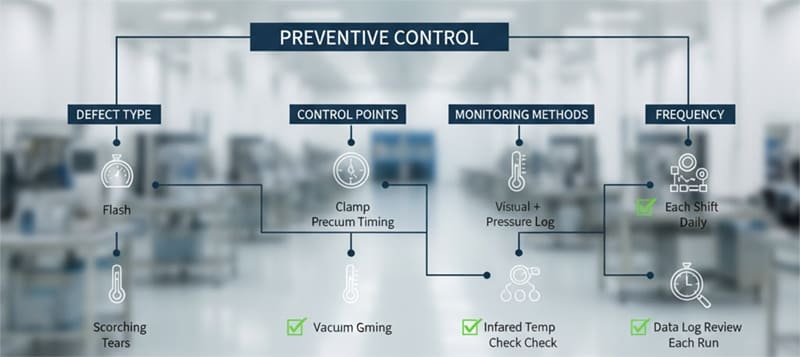

Präventiver Kontrollplan?

Die beste Lösung ist Vorbeugung. Sobald die Ursachen bekannt sind, können standardisierte Kontrollpläne das erneute Auftreten von Fehlern verhindern.

Ein präventiver Kontrollplan verknüpft jeden Fehlertyp mit den entsprechenden Prozess-, Formen- und Wartungskontrollpunkten.

In meinem Werk haben wir nach der Analyse hunderter Produktionsdatensätze eine „Fehlervermeidungsmatrix“ entwickelt. Durch die Überwachung des Werkzeugverschleißes und die tägliche Kontrolle der Aushärtungstemperatur konnten wir Gratbildung und Blasenbildung innerhalb von zwei Monaten um 601 TP3T reduzieren.

Beispiel eines vorbeugenden Kontrollplans

| Fehlertyp | Kontrollpunkt | Überwachungsmethode | Frequenz |

|---|---|---|---|

| Blitz | Klemmdruck, Entlüftungstiefe | Visuelles + Druckprotokoll | Jede Schicht |

| Blasen | Vakuum-Timing, Lüftungsreinigung | Vakuummeterprüfung | Täglich |

| Fließmarken | Gleichmäßigkeit der Formtemperatur | Infrarot-Temperaturmessung | Wöchentlich |

| Sengend | Zykluszeit, Formheizung | Datenprotokollprüfung | Jeder Lauf |

| Tränen | Entformungswinkel, Entformungstemperatur | Schimmelinspektion | Wöchentlich |

Ein guter Präventionsplan umfasst sowohl die Prozessvalidierung als auch die Schulung der Bediener. Einheitlichkeit wird nur erreicht, wenn alle denselben Standard einhalten.

Abschluss

Jeder Silikonfehler erzählt eine Geschichte. Wenn wir seine Ursache verstehen und sie mit Prozessvariablen in Verbindung bringen, wird die Fehlersuche systematisch und vorhersehbar – und nicht mehr auf Vermutungen beruhend.

Möchten Sie Ihren Silikonfehler schneller beheben?

Reichen Sie Ihre Fotos von Mängeln Und Parameterdatensätze an unser Ingenieurteam, und wir senden Ihnen eine Antwort zurück. benutzerdefinierte Checkliste zur Fehlerbehebung um Ihnen dabei zu helfen, eine stabile Produktion wiederherzustellen bei RuiYang Silikon.