Das Schneiden von Silikonplatten scheint einfach zu sein – doch das Ausfransen und Verziehen der Kanten kann die Qualität Ihres Produkts unbemerkt zerstören.

Um beim Schneiden von Silikonplatten ein Ausfransen oder Verziehen der Kanten zu vermeiden, verwenden Sie die richtigen Werkzeuge, halten Sie die Klingen sauber, stabilisieren Sie die Platte, kontrollieren Sie die Temperatur und passen Sie die Schneidemethode an die Plattendicke an.

Schnittfehler können zu Ausschuss, Verzögerungen und Fehlproduktionen führen. Ich habe gesehen, wie selbst kleinste Kantenfehler hochwertige Produkte beeinträchtigen können. Wir zeigen Ihnen die effektivsten Methoden, um diese kostspieligen Fehler zu vermeiden.

Warum fransen die Kanten der Silikonfolie beim Schneiden aus oder verziehen sich?

Ausfransungen und Verformungen treten normalerweise auf, wenn die Produktion reibungslos verläuft – bis später Mängel auftreten.

Ausfransen oder Verformungen treten auf, wenn sich Silikonplatten beim Schneiden bewegen, Klingen stumpf oder falsch sind oder Hitze zu Materialverformungen führt.

Silikon ist flexibel und gummiartig. Das macht es einfach zu verwenden, aber schwer sauber zu schneiden. Es dehnt sich beim Schneiden leicht. Eine stumpfe Klinge zieht das Blech, anstatt es zu schneiden. Hitze, die durch Reibung oder Laser erzeugt wird, kann die Schneide zusätzlich verformen.

Es gab eine Zeit, in der wir Hunderte von Baby-Tischsets mit einem Laserschneider schnitten. Wir haben die Strahltemperatur nicht überprüft. Das Ergebnis? Wellenförmige Kanten bei der Hälfte der Charge. Die Wiederaufbereitung kostete uns eine ganze Woche.

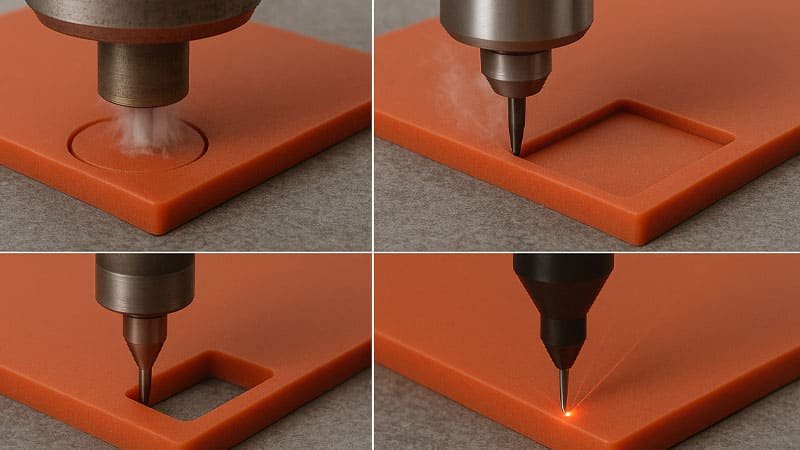

Welche Schneidemethode eignet sich am besten für Silikonplatten?

Je nach Dicke, Härte und erforderlicher Präzision funktionieren unterschiedliche Methoden besser.

Stanzen, Wasserstrahlschneiden und CNC-Schneiden eignen sich ideal für saubere Kanten an Silikonplatten. Laserschneiden erfordert eine präzise Steuerung, um Kantenverzerrungen zu vermeiden.

Lassen Sie uns die Vor- und Nachteile aufschlüsseln:

| Verfahren | Beste für | Gefahr des Ausfransens | Hinweise |

|---|---|---|---|

| Stanzen | Dünne bis mittlere Bleche, schnelle Produktion | Niedrig | Benötigt scharfe, saubere Matrizen |

| Wasserstrahlschneiden | Dicke oder geschichtete Platten | Sehr niedrig | Keine Hitze, sehr präzise |

| CNC-Schneiden | Komplexe Formen, enge Toleranzen | Niedrig | Langsamer, aber präzise |

| Laserschneiden | Feine Details, kleine Charge | Mittelhoch | Muss gekühlt werden, kann Kanten verbrennen |

| Manuelles Schneiden | Prototypen oder Kleinserien | Hoch | Nur mit starken Trägerschichten |

Für unsere dickeren Pads sind wir auf Wasserstrahl umgestiegen. Dadurch wurde der Ausschuss um 80% reduziert und die Konsistenz über alle Chargen hinweg verbessert.

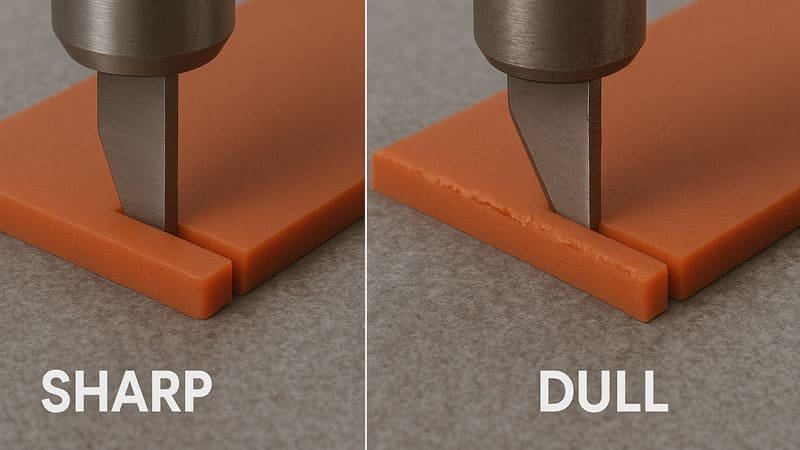

Welchen Einfluss hat der Zustand der Klinge auf das Schneiden von Silikon?

Eine Klinge schneidet nicht einfach nur – sie schneidet entweder sauber oder zerreißt das Silikon.

Eine scharfe, glatte Klinge minimiert Reibung und Schneidedruck und verhindert so das Ziehen und Ausreißen der Kanten beim Silikonschneiden.

Stumpfe Klingen quetschen, anstatt zu schneiden. Dadurch wird das Silikon gedehnt und gezackt. Selbst eine leicht beschädigte Klingenkante kann die Präzision beeinträchtigen. Ich überprüfe unsere Klingen immer zu Beginn jeder Schicht. Ein übersehener Schnitt an einem Rollschneider führte zu mehreren ausgefransten Kanten, bevor es jemand bemerkte.

Das häufige Wechseln der Klingen mag zwar teuer erscheinen, ist aber weitaus günstiger als das Verschrotten von Materialien oder das Reparieren verzogener Kanten.

Welche Rolle spielt die Temperatur bei der Kantenverzerrung?

Hitze ist lautlos und oft unsichtbar – aber sie verformt Silikon leicht.

Übermäßige Hitze beim Schneiden macht das Silikon weich, wodurch sich die Kanten verziehen, schmelzen oder wellen.

Laserschneider, Reibung durch schnelle Klingen oder sogar längerer Kontakt mit erhitzten Oberflächen können die Temperatur über die thermische Stabilität des Silikons hinaus erhöhen. Einige Silikonformeln beginnen sich bereits bei 200 °C zu verformen.

Wir mussten externe Luftkühler in unser Lasersystem einbauen, um die Kanten scharf zu halten. Für manuelle Schnitte empfehle ich, an einem kühlen, schattigen Ort zu schneiden und die Klingen vor direkter Sonneneinstrahlung zu schützen.

Wie wird die Silikonfolie beim Schneiden gestützt?

Bei einem beweglichen oder nicht gestützten Blatt ist sauberes Schneiden eine Frage des Rätselratens.

Eine ordnungsgemäße Blattstabilisierung verhindert ein Verschieben, Dehnen oder Falten und führt zu präzisen und gleichmäßigen Schnitten.

Silikon ist schwer und kann durchhängen, insbesondere bei großen Rollen. Beim Schneiden ohne volle Unterstützung kann sich das Material zur Seite ziehen. Dadurch gerät die Klinge aus der Spur.

Bei dünnen Blechen verwende ich Vakuumbetten oder Klebematten. Bei dicken Blechen helfen auch Klemmen. Die Unterstützung des gesamten Schneidewegs ist der beste Weg, um gleichbleibende Ergebnisse zu erzielen.

Welchen Einfluss hat die Blechdicke auf die Schneidtechnik?

Dickeres Silikon braucht Kraft. Dünnere Platten brauchen Kontrolle.

Die Schneidetechnik muss auf die Silikondicke abgestimmt sein, um ein Einreißen oder Einfallen der Kanten zu vermeiden.

Bei dünnen Blechen (unter 2 mm) können scharfe Klingen oder Laser eingesetzt werden – allerdings sind Geschwindigkeit und Stabilisierung erforderlich. Bei dicken Blechen (über 5 mm) reicht das Stanzen möglicherweise nicht tief genug. Wasserstrahl- oder CNC-Fräsen sind hier die bessere Wahl.

Wir haben einmal versucht, ein 10 mm dickes Blatt zu stanzen. Es schnitt nur halb und riss nur halb. Seitdem prüfen wir immer die Dicke, bevor wir ein Werkzeug auswählen. Das richtige Ergebnis kann den Unterschied zwischen glatten Kanten und einem völligen Kantenbruch ausmachen.

Welche Vorgehensweisen sind vor dem Schneiden am besten zu befolgen?

Vorbereitung spart Zeit. Das Auslassen der Vorbereitung führt zu Fehlern.

Reinigen, messen und stabilisieren Sie die Silikonplatte vor dem Schneiden, um saubere Kanten zu gewährleisten und Fehler zu vermeiden.

Hier ist meine Checkliste zur Vorbereitung vor jeder Schneidesitzung:

- Reinigen Sie das Blatt – Staub oder Öle beeinträchtigen die Reibung und führen zum Springen der Klinge.

- Glätten Sie das Blatt – Rollenwellung kann zu ungleichmäßigen Kanten führen.

- Markieren Sie den Weg – Verwenden Sie einen hellen, nicht abfärbenden Marker oder digitale Hilfslinien.

- Probeschnitt – Schneiden Sie immer zuerst eine kleine Ecke ab.

- Stabilisieren Sie das Blatt – Verwenden Sie Matten, Klammern oder einen Vakuumhalter.

- Überprüfen Sie Ihre Klinge/Ihr Werkzeug – Stellen Sie sicher, dass es scharf und sauber ist.

Diese Schritte können 10–15 Minuten dauern, sparen aber später Stunden bei der Qualitätskontrolle.

Wie kann die Schnittqualität nach der Verarbeitung überprüft werden?

Erst nach der Endkontrolle ist das Schneiden beendet.

Achten Sie auf glatte Kanten, gleichmäßige Form und keine Brandflecken, um die Qualität des Zuschnitts der Silikonplatten zu gewährleisten.

Ich empfehle, mindestens 10% jeder Charge visuell und manuell zu prüfen. Fühlen Sie die Kante. Eine glatte Kante fühlt sich wie eine saubere, weiche Linie an. Eine ausgefranste Kante fühlt sich gezackt an. Verwenden Sie für feine Teile eine Lupe.

Wenn Sie Mikroblasen oder Kräuselungen an den Rändern sehen, deutet dies oft auf eine Überhitzung hin. Überprüfen Sie Ihre Einstellungen umgehend. Wir haben einmal ein Kräuselproblem ignoriert und später festgestellt, dass die gesamte Charge von unserem Kunden abgelehnt wurde.

Abschluss

Um das Ausfransen der Kanten beim Silikonschneiden zu vermeiden, kommt es auf die Vorbereitung, die richtigen Werkzeuge und eine konsequente Kontrolle an.