Könnte das Hinzufügen von Silizium Nanopartikel Wird Silikon die Herstellungsprozesse revolutionieren?

In diesem Artikel untersuchen wir das reaktive Formen mit eingebetteten Silikon-Nanopartikeln, eine Methode, die Nanotechnologie mit Silikonformtechniken kombiniert, um Materialeigenschaften zu verbessern. Wir diskutieren Nanopartikel, reaktives Formen, wichtige Leistungstests, Anwendungen und das vielversprechende Marktpotenzial.

Was ist reaktives Formen mit eingebetteten Silikon-Nanopartikeln?

Reaktives Formen mit eingebetteten Silikon-Nanopartikeln ist ein Verfahren zur Herstellung spezieller Silikonprodukte. Dabei werden Silizium-Nanopartikel gleichmäßig in das Silikon-Grundmaterial eingemischt. Anschließend wird das Silikon in einem reaktiven Formverfahren, wie Spritzguss oder Formpressen, geformt, um auszuhärten und seine Form anzunehmen. Dabei werden die winzigen Siliziumpartikel fest in das geformte Silikon eingebettet und bilden ein Nanokompositmaterial. Dieses Material kann je nach Art der Silizium-Nanopartikel spezielle verbesserte oder funktionale Eigenschaften aufweisen, wie z. B. eine verbesserte Wärmeleitfähigkeit oder antimikrobielle Eigenschaften.

Was müssen Sie über Silizium-Nanopartikel wissen?

Die Vielfalt der Silizium-Nanopartikeltypen

Silizium-Nanopartikel gibt es in verschiedenen Arten. Dazu gehören reines Silizium, Siliciumdioxid und andere Nanopartikel auf Siliziumbasis.

Beispielsweise sind an der Oberfläche organisch-siliziummodifizierter Nanopartikel organische Silan-Haftvermittler oder andere Gruppen angebracht. Diese Modifikation verbessert ihre Kompatibilität und Dispersion in Silikon.

Es gibt auch poröse Silizium-Nanopartikel mit großer Oberfläche und einstellbarer Porenstruktur. Diese sind für Anwendungen wie die Arzneimittelabgabe und -adsorption nützlich.

Quantenpunkte sind winzige Silizium-Nanokristalle mit einzigartigen Lichtemissionseigenschaften. Sie finden Anwendung in optoelektronischen Geräten und der biologischen Bildgebung.

Herstellungsverfahren für Silizium-Nanopartikel

Silizium-Nanopartikel können auf verschiedene Weise hergestellt werden.

Eine Methode ist die chemische Gasphasenabscheidung. Bei diesem Verfahren werden Siliziumvorläufer wie Silan verwendet, die in der Dampfphase zu Nanopartikeln reagieren.

Eine weitere Methode ist das Sol-Gel-Verfahren. Dabei werden flüssige Siliziumverbindungen hydrolysiert und kondensiert, wodurch ein Gel entsteht. Nach Trocknung und Wärmebehandlung entstehen Nanopartikel.

Mechanisches Mahlen wird auch verwendet, um Silizium in Nanopartikel zu zerlegen.

Bei der chemischen Dampfkondensation werden Siliziumquellen erhitzt und verdampft. Der Dampf kondensiert dann in einem Niedertemperaturgas zu Nanopartikeln.

Die Herstellungsmethode beeinflusst Größe, Form, Reinheit und Oberflächeneigenschaften der Nanopartikel. Diese Faktoren beeinflussen, wie gut sich die Nanopartikel in der Silikonmatrix verteilen und wie gut das fertige Verbundmaterial funktioniert.

Strategien zur Oberflächenmodifizierung von Silizium-Nanopartikeln

Um die Dispersion und Kompatibilität in der Silikonmatrix zu verbessern, ist häufig eine Oberflächenmodifizierung erforderlich.

Silanhaftvermittler bringen funktionelle Gruppen in die Nanopartikeloberfläche ein, die eine gute Bindung mit der Silikonmatrix eingehen.

Eine weitere Methode ist die Polymerbeschichtung. Sie verbessert die Stabilität und Dispersion in Lösungsmitteln oder Polymermatrizen.

Bei der elektrostatischen Stabilisierung werden geladene Gruppen an der Oberfläche von Nanopartikeln angebracht. Dies verhindert die Agglomeration durch elektrostatische Abstoßung.

Die Wahl der Oberflächenmodifizierung hängt von der Art der Silikonmatrix, dem Aushärtungsprozess und der endgültigen Anwendung ab.

Was sollten Sie über reaktives Formen wissen?

Flüssigsilikonkautschuk (LSR) Reaktives Formen

Beim LSR-Reaktivspritzguss wird typischerweise ein Zweikomponentensystem verwendet. Nach der präzisen Mischung der Komponenten A und B werden diese in der Form erhitzt, um ein vernetztes Silikonprodukt zu bilden. Der gesamte Spritzgussprozess basiert auf präzisen Geräten, die das gut vermischte LSR in den vorgeheizten Formhohlraum spritzen. Der Aushärtungsprozess erfolgt schnell in der Form.

Der Hauptvorteil des LSR-Reaktivspritzgusses liegt in den kurzen Spritzzyklen, der hohen Präzision und der einfachen Automatisierung. Dies gewährleistet eine stabile Produktqualität und eignet sich ideal für die Herstellung komplexer und dünnwandiger Formen. Die Hauptnachteile sind jedoch die hohen Investitionskosten für Ausrüstung und Rohstoffe.

Reaktives Formen von hochkonsistentem Gummi (HCR)

Im Gegensatz zu LSR kann beim HCR-Reaktivformen entweder ein Einkomponenten- oder ein Zweikomponentensystem verwendet werden. Die Formverfahren für HCR sind vielfältiger und umfassen Formpressen, Extrusionsformen und Kalandrieren.

Im Vergleich zu LSR bietet HCR unter anderem eine größere Materialauswahl, einen ausgereifteren Produktionsprozess und geringere Investitionskosten für die Ausrüstung. Der Formzyklus von HCR ist jedoch in der Regel länger, die Präzision geringer und der Automatisierungsgrad geringer als bei LSR.

Schlüsselfaktoren, die das reaktive Formen beeinflussen

Unabhängig davon, ob LSR- oder HCR-Reaktivformung verwendet wird, haben mehrere kritische Faktoren direkten Einfluss auf die Qualität und Leistung des Endprodukts.

- Temperaturkontrolle: Eine genaue Kontrolle der Formtemperatur ist für die Aushärtungsgeschwindigkeit und die endgültige Leistung des Silikons von entscheidender Bedeutung.

- Druckregelung: Der richtige Einspritz- oder Kompressionsdruck hilft dabei, die Form effektiv zu füllen und Blasen zu reduzieren.

- Zeitkontrolle: Die Aushärtezeit muss basierend auf der Silikonformel und der Formtemperatur optimiert werden.

- Rheologische Eigenschaften: Die Viskosität und Fließfähigkeit des Silikonmaterials wirken sich direkt auf seine Fähigkeit aus, die Form effektiv zu füllen.

Welche Leistungstests sind für Verbundwerkstoffe erforderlich, die durch reaktives Formen mit eingebetteten Silikon-Nanopartikeln hergestellt werden?

Die durch reaktives Formen mit eingebetteten Silikon-Nanopartikeln gewonnenen Verbundwerkstoffe müssen einer umfassenden Leistungsbewertung unterzogen werden.

| Testkategorie | Testmethoden und Parameter |

| Mikrostrukturanalyse | SEM, TEM für Nanopartikeldispersion und Schnittstelle in Silikonmatrix. |

| Mechanische Leistung | Zugfestigkeit, Dehnung, Härte, Elastizitätsmodul, Reißfestigkeit, Abriebfestigkeit. |

| Thermische Leistung | Wärmeleitfähigkeit, Wärmeausdehnung, Stabilität. |

| Elektrische Leistung | Leitfähigkeit, Dielektrizitätskonstante (für leitfähige Nanopartikel). |

| Optische Leistung | Transmission, Brechungsindex, Fluoreszenz (für optisch aktive Nanopartikel). |

| Biokompatibilität | Zytotoxizität, Hämokompatibilität (für biomedizinische Zwecke). |

| Andere spezifische Leistung | Flammhemmung, chemische Beständigkeit, Alterungsbeständigkeit (je nach Anwendungsbedarf). |

Welche Anwendungen gibt es für das reaktive Formen mit eingebetteten Silikon-Nanopartikeln?

Reaktive Formverbundwerkstoffe mit eingebetteten Silizium-Nanopartikeln bieten aufgrund ihrer verbesserten Eigenschaften vielseitige Anwendungsmöglichkeiten in zahlreichen Branchen. Die folgende Tabelle fasst ihre wichtigsten Einsatzgebiete in den Bereichen Automobil, Elektronik, Gesundheitswesen, Luft- und Raumfahrt sowie Konsumgüter zusammen.

| Industrie | Anwendungen |

| Automobilindustrie | Hochleistungsdichtungen/O-Ringe mit verbesserter Verschleiß-/Wetterbeständigkeit. |

| Wärmeleitende Silikondichtungen zur Batterie-/Elektronikkühlung. | |

| Sensorkomponenten mit einzigartigen elektrischen/optischen Eigenschaften. | |

| Elektronik | Verkapselungsmaterialien mit hoher Wärmeleitfähigkeit für ICs/Leistungsgeräte. |

| Substrate/Verkapselungsmaterialien für flexible Elektronik. | |

| Isoliermaterialien mit spezifischen dielektrischen Eigenschaften. | |

| Gesundheitspflege | Arzneimittelabgabesysteme mit porösen Silizium-Nanopartikeln. |

| Gerüste für die Gewebezüchtung mit verbesserter Biokompatibilität/Zelladhäsion. | |

| Biosensoren mit durch Nanopartikel ermöglichter Bioerkennung/Signalverstärkung. | |

| Luft- und Raumfahrt | Leichte, hochfeste Dichtungs- und Dämpfungskomponenten. |

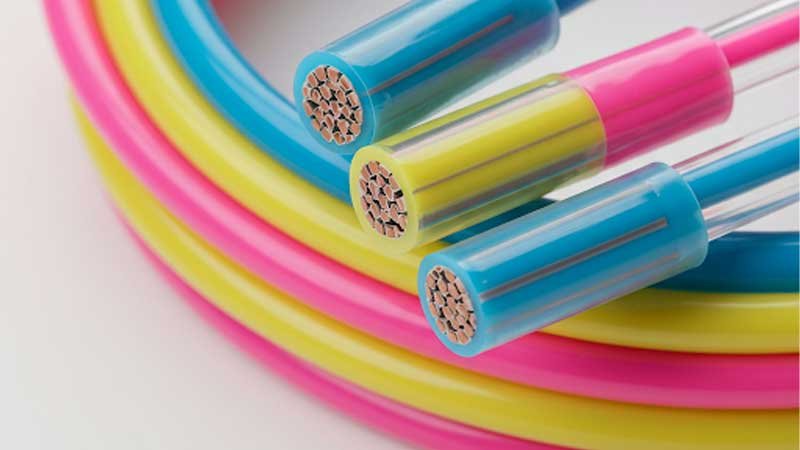

| Hochtemperatur- und strahlungsbeständige Kabelisolierung. | |

| Konsumgüter | Antibakterielle Küchenutensilien/Produkte für den täglichen Bedarf. |

| Selbstreinigende Oberflächenbeschichtungen. | |

| Flexible Komponenten für tragbare Elektronik. |

Welches Marktpotenzial hat das reaktive Formen mit eingebetteten Silikon-Nanopartikeln?

Das reaktive Formen mit eingebetteten Silikon-Nanopartikeln, eine Kombination aus Nanotechnologie und reaktiven Formverfahren, hat das Potenzial, sich zu einem wachstumsstarken Markt zu entwickeln. Durch die Einbettung von Silizium-Nanopartikeln in Silikonmatrizen können die Materialeigenschaften deutlich verbessert und so der Nachfrage nach fortschrittlicheren Funktionsmaterialien nachgekommen werden.

Das Marktwachstum wird von der Entwicklung von Nanopartikel-Herstellungsverfahren, Oberflächenmodifizierungstechnologien, gleichmäßigen Dispersionsmethoden in Silikon und der effektiven Integration in bestehende Formgebungsverfahren abhängen. Die Zusammenarbeit zwischen Materiallieferanten, Geräteherstellern, Forschungseinrichtungen und Endverbrauchern ist unerlässlich.

Der Erfolg der Markterweiterung hängt von der Bewältigung von Herausforderungen wie Kosten, Dispersion und Langzeitstabilität der Nanopartikel sowie der Gewährleistung der Sicherheit der Endprodukte ab. Gleichzeitig bieten sich Möglichkeiten zur Leistungssteigerung und zur Erschließung neuer Anwendungsbereiche.

Abschluss

Das reaktive Formen mit eingebetteten Silikon-Nanopartikeln bietet erhebliche Vorteile bei der Verbesserung der Eigenschaften von Silikonmaterialien. Durch die Integration von Nanopartikeln können Hersteller hochfunktionale Verbundwerkstoffe mit verbesserten thermischen, mechanischen und elektrischen Eigenschaften herstellen. Die Weiterentwicklung dieser Technologie hat das Potenzial, zahlreiche Branchen zu revolutionieren.

Benötigen Sie eine individuelle Silikonlösung? Mit langjähriger Erfahrung in der Silikonproduktion sind wir auf die Entwicklung langlebiger, maßgeschneiderter Lösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute!