Hersteller haben ständig Schwierigkeiten, Silikonplatten in den richtigen Abmessungen für ihre Projekte zu finden. Die Bestellung von Sondergrößen führt zu Produktionsverzögerungen, während die Verwendung falscher Stärken zu Produktfehlern und Materialverschwendung führt.

Industrielle Silikonplatten sind typischerweise in Dicken von 0,5 mm bis 20 mm und Standardbreiten von 1000 mm und 1200 mm erhältlich. Die Plattenlängen variieren bei Rollenware zwischen 5 und 10 Metern, während vorgeschnittene Platten üblicherweise in den Abmessungen 1000 mm x 1000 mm und 1200 mm x 1200 mm erhältlich sind.

Nachdem ich im Laufe der Jahre unzählige Industriekunden mit Silikonmaterialien beliefert habe, ist mir bewusst geworden, wie wichtig die Kenntnis der Standardabmessungen für eine effiziente Projektplanung ist. Ich stelle Ihnen die gängigen Dicken und Größen vor, damit Sie fundierte Entscheidungen für Ihre spezifischen Anwendungen treffen können.

Welche Dickenoptionen sind für industrielle Silikonplatten verfügbar?

Ingenieure wählen oft die falsche Blechdicke, was entweder zu übermäßigem Materialverbrauch oder unzureichender Leistung führt. Dieser häufige Fehler führt zu höheren Kosten und potenziellen Produktfehlern.

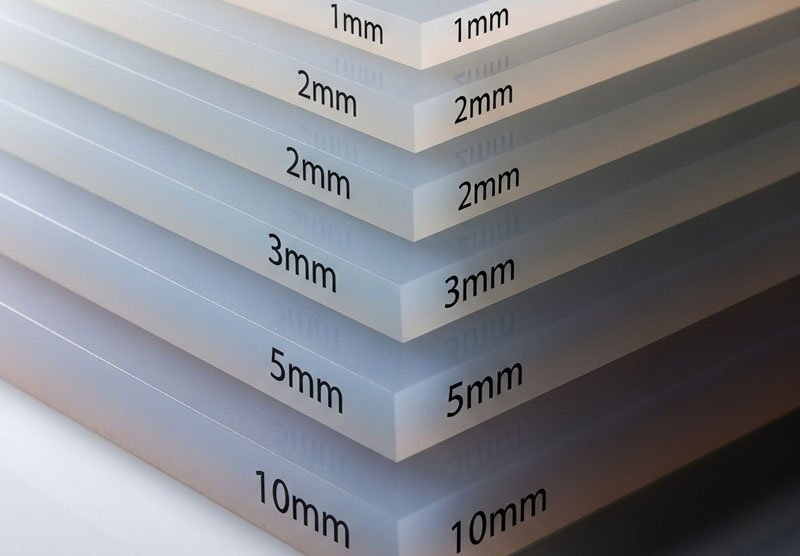

Die Standarddicken von Silikonplatten reichen von ultradünnen 0,5 mm Platten bis hin zu hochbelastbaren 20 mm Platten. Die gängigsten Dicken sind 1 mm, 2 mm, 3 mm, 5 mm und 10 mm. Für spezielle Anwendungen sind auch höhere Dicken erhältlich.

Finden Sie Ihre perfekte Dicke

Die Wahl der richtigen Silikonplattendicke ist eine der wichtigsten Entscheidungen bei jeder industriellen Anwendung. Ich erinnere mich an meine Zusammenarbeit mit John von Little Steps Baby Care im letzten Jahr, als er eine neue Produktlinie für Babyprodukte entwickelte. Er bestellte zunächst 5 mm dicke Platten für die Dichtungen seiner Flaschenwärmer, stellte jedoch fest, dass 2 mm dicke Platten die perfekte Kompression bei geringerem Materialverbrauch boten.

Die gewählte Dicke wirkt sich direkt auf Leistungsmerkmale wie Druckfestigkeit, Flexibilität und Dämmeigenschaften aus. Hier finden Sie eine Übersicht über gängige Dickenbereiche und ihre typischen Anwendungen:

Ultradünne Platten (0,5 mm – 0,8 mm)

Diese empfindlichen Platten eignen sich hervorragend für Anwendungen, die minimalen Platzbedarf und hohe Flexibilität erfordern. Sie eignen sich perfekt für elektrische Isolierungen, dünne Dichtungen und Folientastaturen. Obwohl die Handhabung dieser Platten sorgfältig ist, bieten sie eine hervorragende Anpassungsfähigkeit an unregelmäßige Oberflächen.

Standard-Dünnbleche (1 mm – 2 mm)

Dies ist unsere beliebteste Dickenreihe, die etwa 40 % unseres Industrieumsatzes ausmacht. Diese Platten vereinen Flexibilität und Haltbarkeit und werden häufig für allgemeine Dichtungen, Versiegelungen und Schutzauskleidungen verwendet. Sie lassen sich leicht schneiden und formen und bieten dennoch zuverlässige Leistung.

Platten mittlerer Dicke (3 mm – 5 mm)

Wenn Anwendungen eine höhere Druckfestigkeit und Haltbarkeit erfordern, sind Platten mittlerer Dicke die erste Wahl. Sie werden häufig zur Schwingungsdämpfung, Polsterung und für anspruchsvollere Dichtungsanforderungen eingesetzt. Diese Platten behalten ihre gute Flexibilität und bieten gleichzeitig verbesserte mechanische Eigenschaften.

| Dicke | Typische Anwendungen | Kompressionseigenschaften |

|---|---|---|

| 0,5 mm – 0,8 mm | Elektrische Isolierung, dünne Dichtungen | Minimaler Kompressionswiderstand, hohe Flexibilität |

| 1 mm – 2 mm | Allgemeine Dichtungen, Dichtungen, Auskleidungen | Mäßige Kompression, gute Flexibilität |

| 3 mm – 5 mm | Schwingungsdämpfung, Dämpfung | Gute Druckfestigkeit, moderate Flexibilität |

| 6 mm – 10 mm | Hochleistungsdichtungen, Aufprallschutz | Hoher Druckwiderstand, eingeschränkte Flexibilität |

| 12 mm – 20 mm | Spezielle Polsterung, extreme Isolierung | Maximale Druckfestigkeit, minimale Flexibilität |

Dicke Platten (6 mm – 10 mm)

Diese robusten Platten bieten eine hohe Druckfestigkeit und eignen sich ideal für Hochleistungsdichtungen, Aufprallschutz und Anwendungen, die eine hohe Materialstärke erfordern. Sie sind zwar weniger flexibel als dünnere Optionen, bieten aber eine höhere Haltbarkeit in anspruchsvollen Umgebungen.

Extra dicke Platten (12 mm – 20 mm)

Diese extrem dicken Platten sind für spezielle Anwendungen vorgesehen und bieten maximale Druckfestigkeit und hervorragende Isoliereigenschaften. Sie werden häufig für Hochdruckdichtungen, extreme Wärmedämmung und spezielle Polsteranwendungen eingesetzt, bei denen ein beträchtliches Materialvolumen erforderlich ist.

Kundenspezifische Dicken über diese Standardbereiche hinaus sind auf Sonderbestellung erhältlich, erfordern jedoch in der Regel Mindestmengen und längere Lieferzeiten. Für die meisten industriellen Anwendungen bieten Standarddicken das optimale Gleichgewicht zwischen Leistung und Verfügbarkeit.

Welchen Einfluss haben Standardblechabmessungen auf Materialverbrauch und Kosten?

Die Bestellung von Silikonplatten in nicht standardmäßigen Größen führt häufig zu erheblichem Materialabfall und höheren Kosten. Vielen Käufern ist nicht bewusst, dass die Arbeit mit Standardabmessungen die Kosten um 15-30% senken kann.

Standard-Silikonplatten werden typischerweise in Breiten von 1000 mm und 1200 mm geliefert, mit Rollenlängen von 5 bis 10 Metern. Vorgeschnittene Platten sind üblicherweise in den Abmessungen 1000 mm x 1000 mm und 1200 mm x 1200 mm erhältlich. Für spezielle Anforderungen sind auch individuelle Zuschnitte möglich.

Maximierung der Materialeffizienz

Das Verständnis der Standardabmessungen von Silikonplatten hat unseren Kunden im Laufe der Jahre Tausende von Dollar an Materialkosten gespart. Ich habe kürzlich ein Fertigungsunternehmen beraten, das maßgefertigte Platten im Format 900 mm x 900 mm für seine Produktion bestellte. Durch die Neugestaltung des Schnittmusters für Standardplatten im Format 1000 mm x 1000 mm konnte das Unternehmen den Materialabfall um 221 TP3T reduzieren und seine Gesamtkosten deutlich senken.

Silikonplatten werden üblicherweise in kontinuierlichen Verfahren in Standardbreiten hergestellt, die dann entweder als Rollenware verkauft oder in Standardplattengrößen zugeschnitten werden. Diese Abmessungen sind für Produktionseffizienz und Materialausnutzung optimiert.

Standard-Rollenabmessungen

Rollenware ist die wirtschaftlichste Option für Großverbraucher und bietet die größte Flexibilität beim individuellen Zuschneiden. Zu den Standardrollenbreiten gehören:

- 1000 mm (39,37 Zoll) – Die gängigste Breite für allgemeine Industrieanwendungen

- 1200 mm (47,24 Zoll) – Bevorzugt für größere Anwendungen und effizienteres Schneiden mehrerer kleinerer Stücke

- 915 mm (36 Zoll) – Häufig in Regionen mit imperialen Maßeinheiten

Die Rollenlängen liegen typischerweise zwischen 5 und 10 Metern, wobei 10-Meter-Rollen bei den meisten Industrielieferanten der Standard sind. Einige Spezialdicken können aufgrund von Fertigungsbeschränkungen auf kürzere Rollenlängen beschränkt sein.

Abmessungen der vorgeschnittenen Blätter

Zur Vereinfachung und für kleinere Anwendungen sind vorgeschnittene Blätter in Standardabmessungen erhältlich:

| Blattgröße | Häufige Anwendungen | Verfügbarkeit |

|---|---|---|

| 1000 mm x 1000 mm | Allgemeiner industrieller Einsatz, mittelgroße Dichtungen | Hoch – Lagerartikel |

| 1200 mm x 1200 mm | Größere Dichtungen, Industrievorhänge | Hoch – Lagerartikel |

| 500 mm x 500 mm | Kleinteile, Stichprobenprüfung | Mittel – Übliche Schnittgröße |

| 2000 mm x 1000 mm | Großdichtungen, Geräteauskleidungen | Limitiert – Sonderbestellung |

Benutzerdefinierte Größenoptionen

Während Standardabmessungen am wirtschaftlichsten sind, stehen Dienstleistungen zur individuellen Größenanpassung auf verschiedene Weise zur Verfügung:

- Fabrikschneiden – Bei Großbestellungen können Hersteller während der Produktion auf individuelle Breiten zuschneiden

- Händlerservices – Viele Lieferanten bieten Zuschnittservices für Sondermaße an

- Wasserstrahlschneiden – Präzisionsschneiden für komplexe Formen und enge Toleranzen

- Stanzen – Wirtschaftlich für die Massenproduktion identischer Teile

Bei der Planung von Projekten, die Silikonplatten erfordern, empfehle ich immer, mit Standardmaßen zu beginnen und rückwärts zu arbeiten, um das effizienteste Schnittmuster zu ermitteln. Dieser Ansatz minimiert den Abfall und reduziert die Gesamtprojektkosten oft um 15-30% im Vergleich zur Bestellung von Sondermaßen.

Welche Faktoren beeinflussen die Toleranz und Dimensionsstabilität von Silikonplatten?

Fertigungsprozesse und Materialeigenschaften führen zu Maßabweichungen bei Silikonplatten. Ohne Kenntnis dieser Toleranzen laufen Ingenieure Gefahr, Komponenten zu konstruieren, die bei der Montage nicht richtig passen.

Standard-Silikonplatten haben typischerweise Dickentoleranzen von ±10% für Platten unter 3 mm und ±5% für dickere Platten. Breiten- und Längentoleranzen liegen im Allgemeinen zwischen ±1% und ±2%, wobei für Premiumqualitäten oder Spezialanwendungen engere Toleranzen verfügbar sind.

Engineering mit realistischen Erwartungen

Das Verständnis der Maßtoleranzen von Silikonplatten ist für den Erfolg von Ingenieurprojekten entscheidend. Ich habe zahlreiche Fälle erlebt, in denen Konstrukteure genaue Abmessungen vorgaben, ohne die natürliche Variabilität von Silikonmaterialien zu berücksichtigen. Ein denkwürdiges Beispiel war ein Hersteller medizinischer Geräte, der Dichtungen mit einer Genauigkeit von 0,01 mm entwarf, nur um dann festzustellen, dass die Produktion von Standard-Silikonplatten diese engen Toleranzen einfach nicht einhalten konnte.

Da Silikon ein elastomeres Material ist, weist es eine inhärente Maßvariabilität auf, die auf mehrere Faktoren zurückzuführen ist:

Einflüsse des Herstellungsprozesses

Maßhaltigkeit und Toleranzen werden maßgeblich durch das Herstellungsverfahren beeinflusst:

- Kalandrierung – Bei diesem gängigen Verfahren werden Rohsilikonplatten durch Präzisionswalzen geführt. Obwohl es effizient ist, führt es bei dünnen Platten typischerweise zu Dickentoleranzen von ±10%.

- Formpressen – Mit dieser Methode können engere Toleranzen (±5%) erreicht werden, sie ist jedoch teurer und wird normalerweise für spezielle Anwendungen verwendet.

- Extrusion – Wird hauptsächlich für die kontinuierliche Produktion dünnerer Bleche mit typischen Toleranzen von ±8-12% verwendet.

Faktoren der Materialformulierung

Die spezifische Silikonformulierung wirkt sich direkt auf die Dimensionsstabilität aus:

| Formulierungstyp | Dimensionsstabilität | Typische Anwendungen |

|---|---|---|

| Allgemeine Zwecke | Mäßig | Standard-Industriedichtungen |

| Hoher Härtegrad (70+ Shore A) | Gut | Präzisionskomponenten, Strukturteile |

| Verstärkt (Glasfaser/Gewebe) | Exzellent | Kritische Abdichtung, Dimensionsstabilität |

| Schaum/Schwamm | Schlecht bis Mittelmäßig | Dämpfung, unkritische Abmessungen |

Standardtoleranzerwartungen

Für praktische technische Zwecke stellen diese Toleranzbereiche Industriestandards dar:

- Dickentoleranz:

- Bleche unter 3 mm: ±10%

- Bleche 3mm-10mm: ±5-7%

- Bleche über 10 mm: ±5%

- Breiten-/Längentoleranz:

- Standardqualitäten: ±1-2%

- Premium-Qualitäten: ±0,5-1%

- Ebenheit/Verzug:

- Standardqualitäten: 2-3% Länge

- Premium-Qualitäten: 1% Länge

Bei der Konstruktion von Komponenten mit Silikonplatten empfehle ich stets, diese Toleranzen in Ihre Spezifikationen zu integrieren. Für Anwendungen, die engere Toleranzen erfordern, kann durch Nachbearbeitung, wie z. B. Präzisionsschleifen, eine Dickentoleranz von ±3% erreicht werden, allerdings gegen Aufpreis.

Es ist auch wichtig zu berücksichtigen, dass Silikonmaterialien aufgrund von Temperaturschwankungen Dimensionsänderungen erfahren können. Der typische Wärmeausdehnungskoeffizient beträgt 2–4 × 10^-4 pro °C. Dies ist insbesondere bei Anwendungen mit erheblichen Temperaturschwankungen relevant.

Abschluss

Das Verständnis der Standarddicken und -abmessungen von Silikonplatten ist für eine kosteneffiziente Projektplanung unerlässlich. Durch die Verwendung gängiger Größen (0,5–20 mm Dicke und Standardbreiten von 1000–1200 mm) minimieren Sie Abfall, senken Kosten und stellen sicher, dass Ihre industriellen Anwendungen die erwartete Leistung erbringen.