Die Industrie hat Schwierigkeiten, langlebige Materialien zu finden, die extremen Bedingungen standhalten. Viele herkömmliche Optionen versagen unter Druck, was zu kostspieligen Ersatzprodukten und Produktionsverzögerungen führt.

Industrielle Silikonplatten gibt es in verschiedenen Ausführungen, darunter Vollsilikonplatten, Schaumsilikonplatten, verstärkte Silikonplatten und Spezialformulierungen. Jede Art bietet einzigartige Eigenschaften für spezifische Anwendungen und variiert in Temperaturbeständigkeit, Haltbarkeit und chemischer Verträglichkeit.

Ich bin seit über einem Jahrzehnt in der Silikonherstellung tätig und werde von Kunden immer wieder nach den Unterschieden zwischen den verschiedenen Silikonplatten gefragt. Wir untersuchen die wichtigsten Sorten und helfen Ihnen, die für Ihre spezifische industrielle Anwendung am besten geeignete zu finden.

Was macht feste Silikonplatten in industriellen Anwendungen so vielseitig?

Produktionsstätten stehen ständig vor der Herausforderung, Materialien zu verwenden, die Hitze, Chemikalien und Dauerbetrieb nicht vertragen. Viele herkömmliche Gummiprodukte verschlechtern sich schnell, was zu unerwarteten Ausfallzeiten führt.

Massive Silikonplatten sind homogene, porenfreie Platten mit durchgehend gleichbleibender Dichte. Sie bieten typischerweise eine Temperaturbeständigkeit von -60 °C bis 230 °C, hervorragende elektrische Isoliereigenschaften und bleiben auch nach längerer Einwirkung extremer Umgebungsbedingungen flexibel.

Das grundlegende industrielle Arbeitspferd

Massive Silikonplatten sind die gängigste und vielseitigste Option im industriellen Umfeld. Ich erinnere mich an den Besuch im Automobilwerk eines Kunden, der bei seinen Hochtemperatur-Montageprozessen mit Dichtungsfehlern zu kämpfen hatte. Nach der Umstellung auf unsere massiven Silikonplatten sanken die Wartungseinsätze um fast 70 %.

Diese Platten werden durch Formpressen oder Kalandrieren hergestellt, wodurch ein einheitliches Material mit durchgängig gleichbleibenden Eigenschaften entsteht. Die Dichte liegt typischerweise zwischen 1,1 und 1,6 g/cm³, abhängig von der Zusammensetzung und den verwendeten Füllstoffen.

Wichtige Eigenschaften von festen Silikonplatten:

| Eigentum | Reichweite | Vorteile |

|---|---|---|

| Temperaturbeständigkeit | -60 °C bis 230 °C | Geeignet für extreme Umgebungen |

| Härte | 30-80 Shore A | Anpassbar an verschiedene Kompressionsanforderungen |

| Zugfestigkeit | 4-12 MPa | Zuverlässig bei mechanischer Beanspruchung |

| Verlängerung | 200-800% | Hervorragende Rückstelleigenschaften |

| Farboptionen | Transparent, Rot, Schwarz, Benutzerdefiniert | Visuelle Identifikation und Branding |

Massive Silikonplatten eignen sich hervorragend für Anwendungen, die eine zuverlässige Abdichtung gegen Flüssigkeiten und Gase erfordern. Sie werden häufig für Dichtungen, Membranen und elektrische Isolierungen verwendet. Aufgrund ihrer nicht reaktiven Eigenschaften eignen sie sich ideal für Lebensmittelverarbeitungsanlagen, medizinische Geräte und die Arzneimittelherstellung.

Ein wichtiger Aspekt bei der Auswahl von festen Silikonplatten ist der Härtegrad. Weichere Platten (30–40 Shore A) bieten eine bessere Anpassungsfähigkeit und Abdichtung auf unregelmäßigen Oberflächen, während härtere Platten (60–80 Shore A) eine verbesserte Verschleißfestigkeit und Stabilität unter Druck bieten.

Wie verbessern Schaumsilikonplatten die Polsterung und Isolierung?

Herkömmliche Dämmstoffe bieten oft weder Wärmeschutz noch Kompressionsrückbildung. Dies führt zu Ineffizienzen in Systemen, die neben Temperaturbeständigkeit auch eine zuverlässige Dämpfung benötigen.

Schaumsilikonplatten enthalten zahlreiche geschlossene oder offene Zellen, die über das gesamte Material verteilt sind. Dadurch entsteht eine leichte Struktur, die eine hervorragende Wärmedämmung, Stoßdämpfung und Kompressionsrückbildung bietet und gleichzeitig die inhärente Temperatur- und Chemikalienbeständigkeit von Silikon beibehält.

Die leichte Dämmlösung

Schaumsilikonplatten haben die Art und Weise verändert, wie wir Herausforderungen der Wärme- und Schalldämmung in der Industrie bewältigen. Letztes Jahr arbeitete ich mit einem Kunden aus der Luft- und Raumfahrtindustrie zusammen, der ein Material benötigte, das sowohl Wärmedämmung als auch Schwingungsdämpfung für seine Satellitenkomponenten bietet. Schaumsilikonplatten waren die perfekte Lösung.

Diese Platten werden durch einen chemischen Schäumungsprozess hergestellt, bei dem Gasblasen in der Silikonmatrix entstehen. Je nach Herstellungsverfahren können wir entweder offenzellige (miteinander verbundene Zellen) oder geschlossenzellige (isolierte Zellen) Schäume herstellen, die jeweils unterschiedliche Vorteile bieten.

Eigenschaften der Schaumsilikonplatte:

| Merkmal | Offenzellig | Geschlossenzellig |

|---|---|---|

| Dichte | 0,2-0,5 g/cm³ | 0,3-0,8 g/cm³ |

| Wasseraufnahme | Höher | Untere |

| Druckverformungsrest | Hervorragende Erholung | Gute Besserung |

| Wärmedämmung | Gut | Exzellent |

| Schalldämpfung | Exzellent | Gut |

| Typische Anwendungen | Schalldämmung, Dämpfung | Wärmedämmung, Flotation |

Die Zellstruktur von Schaumsilikonplatten ermöglicht eine deutliche Gewichtsreduzierung im Vergleich zu massiven Platten, wobei viele der vorteilhaften Eigenschaften von Silikon erhalten bleiben. Dies macht sie besonders wertvoll für Anwendungen, bei denen das Gewicht eine wichtige Rolle spielt, wie z. B. in der Luft- und Raumfahrt, bei tragbaren elektronischen Geräten und im Transportwesen.

Neben ihren isolierenden Eigenschaften bieten Schaumsilikonplatten eine hervorragende Kompressionsrückstellung und eignen sich daher ideal für Dichtungen bei Anwendungen mit unregelmäßigen Oberflächen oder variierenden Kompressionskräften. Ihre Fähigkeit, sich an unebene Oberflächen anzupassen, sorgt für zuverlässige Abdichtungen auch unter schwierigen Bedingungen.

Warum sind verstärkte Silikonplatten für Anwendungen mit hoher Beanspruchung unerlässlich?

Ingenieure haben oft Schwierigkeiten, Materialien zu finden, die Flexibilität mit Dimensionsstabilität vereinen. Standard-Elastomere neigen dazu, sich unter Belastung unvorhersehbar zu dehnen, was zu Ausrichtungsproblemen und vorzeitigem Versagen führt.

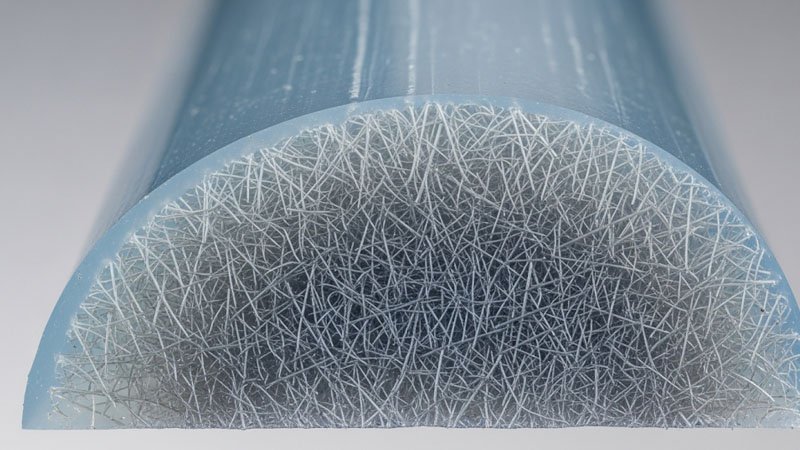

Verstärkte Silikonplatten enthalten Glasfaser, Polyester oder Metallgewebe in der Silikonmatrix, um die Zugfestigkeit, Reißfestigkeit und Dimensionsstabilität zu verbessern und gleichzeitig die Flexibilität zu erhalten. Sie bieten in der Regel die 3- bis 5-fache Zugfestigkeit von unverstärkten Platten.

Kraft trifft Flexibilität

Verstärkte Silikonplatten stellen einen technischen Durchbruch für Anwendungen dar, die sowohl die elastomeren Eigenschaften von Silikon als auch eine erhöhte mechanische Festigkeit erfordern. Ich habe kürzlich einen Hersteller von Bergbauausrüstung beraten, bei dem es häufig zu Ausfällen der Dichtungen seiner Förderbänder kam. Durch den Einsatz glasfaserverstärkter Silikonplatten konnten die Wartungsintervalle um über 300% verlängert werden.

Bei der Verstärkung wird während der Herstellung ein Trägermaterial in das Silikon eingebettet. Zu den gängigsten Verstärkungsmaterialien gehören:

- Glasfasergewebe – Bietet hervorragende Dimensionsstabilität und Hitzebeständigkeit

- Polyestergewebe – Bietet gute Zugfestigkeit mit etwas Flexibilität

- Metallgewebe – Schafft maximale Reißfestigkeit und Stabilität

- Kohlefaser – Bietet Kraft bei minimaler Gewichtszunahme

Leistungsvergleich der Bewehrungsarten:

| Bewehrungstyp | Zugfestigkeit | Temperaturbeständigkeit | Flexibilität | Kostenfaktor |

|---|---|---|---|---|

| Fiberglas | Hoch | Exzellent | Mäßig | Mittel |

| Polyester | Mäßig | Gut | Gut | Niedrig |

| Metallgewebe | Sehr hoch | Exzellent | Begrenzt | Hoch |

| Kohlefaser | Sehr hoch | Exzellent | Mäßig | Sehr hoch |

Die Verstärkung erhöht die Zugfestigkeit der Platte im Vergleich zu unverstärktem Silikon typischerweise um 300–500 TP3T, wobei die Flexibilität des Materials weitgehend erhalten bleibt. Diese Kombination macht verstärkte Platten ideal für Anwendungen mit wiederholter Belastung, hohem Druck oder wenn die Dimensionsstabilität entscheidend ist.

Zu den gängigen Anwendungen zählen Membranen für Pumpen und Ventile, Dichtungen für Hochdrucksysteme, Förderbänder für extreme Umgebungen und Spezialmembranen für Filtersysteme. Die Verstärkung verbessert zudem die Reißfestigkeit deutlich und macht diese Platten bei Befestigung mit Schrauben oder Klammern haltbarer.

Wie bewältigen spezielle Silikonfolienformulierungen einzigartige industrielle Herausforderungen?

Standardmaterialien versagen oft bei extremen Bedingungen wie hoher Strahlung, Anforderungen bei der Lebensmittelverarbeitung oder der elektrischen Leitfähigkeit. Diese Einschränkungen zwingen Ingenieure zu Kompromissen bei Leistung oder Haltbarkeit.

Zu den speziellen Silikonplatten gehören FDA-konforme Formulierungen in Lebensmittelqualität, elektrisch leitfähige Varianten mit Kohlenstoffzusätzen, hochreine, platingehärtete Platten für den medizinischen Einsatz und Formulierungen für extreme Temperaturen, die Temperaturen bis zu 315 °C oder bis zu -100 °C standhalten.

Maßgeschneiderte Lösungen für extreme Anforderungen

In meiner langjährigen Zusammenarbeit mit Industriekunden habe ich die wachsende Nachfrage nach Silikonplatten beobachtet, die über Standardformulierungen hinausgehen und spezifische Herausforderungen bewältigen. Ein denkwürdiges Projekt war die Unterstützung eines Halbleiterherstellers bei der Suche nach einem Material, das sowohl hohe Temperaturbeständigkeit als auch extrem niedrige Partikelemission für seine Reinraumausrüstung bietet.

Spezielle Silikonformulierungen stellen den neuesten Stand der industriellen Elastomertechnologie dar. Diese Platten werden mit speziellen Additiven oder Verarbeitungsmethoden hergestellt, um bestimmte Eigenschaften zu verbessern und gleichzeitig die grundlegenden Vorteile von Silikon beizubehalten.

Gängige Spezialformulierungen:

| Typ | Hauptmerkmale | Primäre Anwendungen |

|---|---|---|

| Lebensmittelecht (FDA) | Ungiftig, hinterlässt keine Spuren, entspricht 21 CFR 177.2600 | Lebensmittelverarbeitung, Pharmaproduktion |

| Leitfähig/Antistatisch | Kohlenstoffbeladen, elektrischer Widerstand 10³-10⁶ Ω·cm | Elektronikfertigung, explosionsgefährdete Umgebungen |

| Hochrein | Platingehärtet, geringe Extrahierung, minimale Ausgasung | Halbleiter, Medizin, Luft- und Raumfahrt |

| Extreme Temperaturen | Modifizierte Polymere, spezielle Füllstoffe | Gießereien, kryogene Anwendungen |

| Flammhemmend | Erfüllt die UL94 V-0-Norm, selbstverlöschend | Öffentlicher Nahverkehr, Energieerzeugung, Bauwesen |

Die Entwicklung dieser Spezialfolien erfolgt häufig mit proprietären Rezepturen und Herstellungsverfahren. Beispielsweise enthalten elektrisch leitfähige Silikonfolien präzise verteilte Kohlenstoffpartikel, um eine gleichmäßige Leitfähigkeit zu erreichen, ohne die mechanischen Eigenschaften zu beeinträchtigen.

Hochreine Silikonfolien, die in der Halbleiterherstellung verwendet werden, werden zusätzlichen Nachhärtungsvorgängen unterzogen, um flüchtige Verbindungen zu entfernen, die empfindliche Prozesse verunreinigen könnten. Der Gehalt an extrahierbaren Substanzen wird bei diesen Folien typischerweise in ppm gemessen, nicht in ppm, wie es bei herkömmlichen Industriequalitäten der Fall ist.

Eine weitere wichtige Spezialkategorie sind flammhemmende Formulierungen. Sie enthalten Additive, die die Verbrennung hemmen, ohne schädliche Substanzen freizusetzen. Diese Materialien gewinnen angesichts der branchenweit strengeren Sicherheitsvorschriften zunehmend an Bedeutung.

Abschluss

Industrielle Silikonplatten gibt es in verschiedenen Formen, um branchenspezifischen Herausforderungen gerecht zu werden. Ob Sie feste, geschäumte, verstärkte oder spezielle Formulierungen benötigen – das Verständnis dieser Unterschiede hilft Ihnen, das richtige Material für Ihre Anwendung auszuwählen.