Silikon wird allgemein als ein thermisch stabil Und nicht abbaubar Material, vor allem aufgrund seiner starken Si-O-Gerüst. Obwohl die chemische Grundlage grundsätzlich richtig ist, vereinfacht diese Annahme oft zu stark das tatsächliche Verhalten von Silikon in realen industriellen Umgebungen.

In der Praxis, Die Stabilität von Silikon ist keine Materialkonstante.. Es ist ein prozessabhängige Variable—ein Problem, das häufig falsch gehandhabt wird, wenn Teams “keine sichtbaren Schäden” mit “keine Funktionsbeeinträchtigung” gleichsetzen.”

Aus fertigungstechnischer Sicht versagt Silikon nicht dramatisch. Es versagt schleichend durch Veränderungen der physikalischen Eigenschaften, die durch die thermische Vorgeschichte, Restflüchtigkeiten und die Nachhärtung bedingt sind.

Warum Silikon “thermisch indifferent” erscheint”

Im Vergleich zu organischen Elastomeren wie EPDM oder Nitrilkautschuk verkohlt, schmilzt oder verflüssigt sich Silikon bei hohen Temperaturen nicht. Diese scheinbare Beständigkeit führt zu einer gängigen Annahme in der Technik:

Wenn sich das Teil nicht verformt hat, ist es nicht beschädigt.

Diese Annahme ist falsch.

Wie Hitze Silikon tatsächlich zersetzt

Bei langfristiger thermischer Einwirkung kommt es bei der Silikonzersetzung selten zu Kettenspaltungen. Stattdessen greift Sauerstoff seitliche Methylgruppen an, was zu … führt. unbeabsichtigte Erhöhungen der Vernetzungsdichte.

- Das Polymergerüst bleibt intakt.

- Das Teil behält seine Form

- Die mechanische Nachgiebigkeit verschwindet stillschweigend.

Eine Dichtung kann nach Tausenden von Stunden bei der jeweiligen Temperatur unverändert aussehen, aber aufgrund der verminderten elastischen Rückstellkraft ihre Dichtungsfähigkeit verlieren.

Silikonabbau-Mechanismus: Veränderung der Vernetzungsdichte

Im Gegensatz zu organischen Kautschuken äußert sich der Silikonabbau in einer Veränderung des körperlichen Verhaltens, kein materieller Zusammenbruch.

Zu den wichtigsten Effekten, die bei Produktionstests beobachtet wurden, gehören:

- Erhöhte Härte

- Verringerte Rückprallkraft

- Verlust der Schwingungsdämpfung

- Erhöhter Kompressionssatz

Diese Auswirkungen sind schleichend, kumulativ und werden oft erst bemerkt, wenn es zu einem Ausfall im Feld kommt.

Die Rolle des Herstellungsprozesses für die Stabilität von Silikon

Nicht umgesetzte flüchtige Stoffe: Das versteckte Risiko

Einer der am meisten übersehenen Faktoren für die Instabilität von Silikonen ist das Vorhandensein von Restliche niedermolekulare Siloxane zurückgeblieben nach dem Formen.

Werden diese flüchtigen Bestandteile nicht durch eine angemessene Nachhärtung entfernt, bleiben sie in der Elastomermatrix eingeschlossen.

In Hochtemperatur- und abgedichtete Umgebungen—wie beispielsweise bei Sensoren in der Automobilindustrie oder Gehäusen für medizinische Anwendungen — schafft dies die Voraussetzung für langfristige Ausfälle.

Depolymerisation und der “Rückschlag”-Effekt

Unter Hitze und Feuchtigkeit können Restsiloxane die Reaktion auslösen. Depolymerisation, oft bezeichnet als Lästern.

Anstatt sichtbar auseinanderzubrechen, die Polymerketten:

- Falten Sie sich selbst zurück

- cyclische Siloxane neu formen

- allmählicher Übergang in einen flüssigkeitsähnlichen Zustand

Dieses Phänomen ist kein Versagen von Silikon als Material – es ist ein Versagen von Prozesssteuerung, insbesondere unzureichende Nachhärtung.

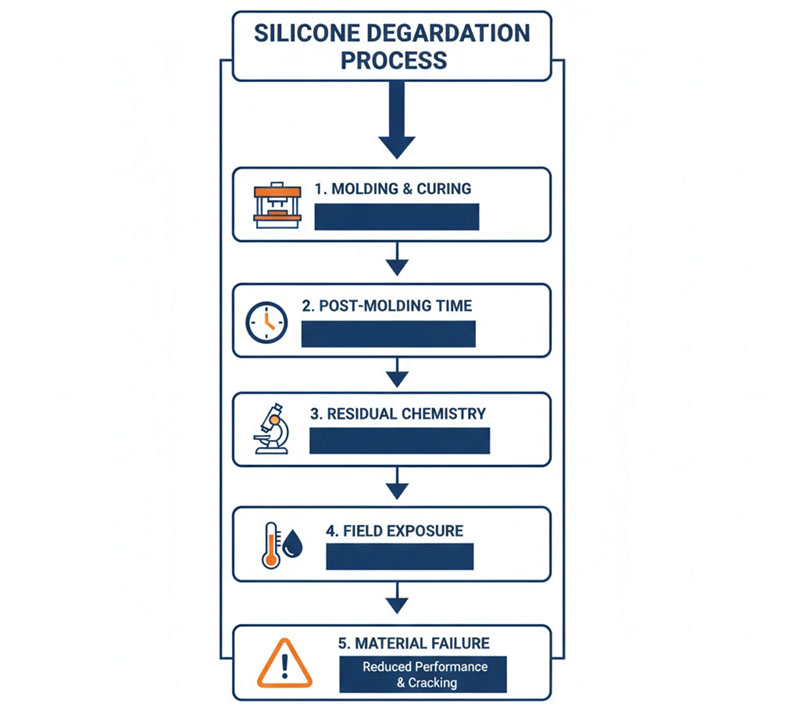

Typische Ausfallkette

- Erste Formgebung: Das Teil erscheint vollständig und formstabil.

- Nachbehandlung verkürzt oder ausgelassen: Um Zeit oder Kosten zu sparen

- Restchemische Prozesse bleiben aktiv: Flüchtige Stoffe nicht vertrieben

- Feldexposition: Wärme und Feuchtigkeit aktivieren die Depolymerisation

- Verzögerter Ausfall: Oft 12–24 Monate nach Dienstantritt

Wie man Silikonzersetzung vor dem Ausfall erkennt

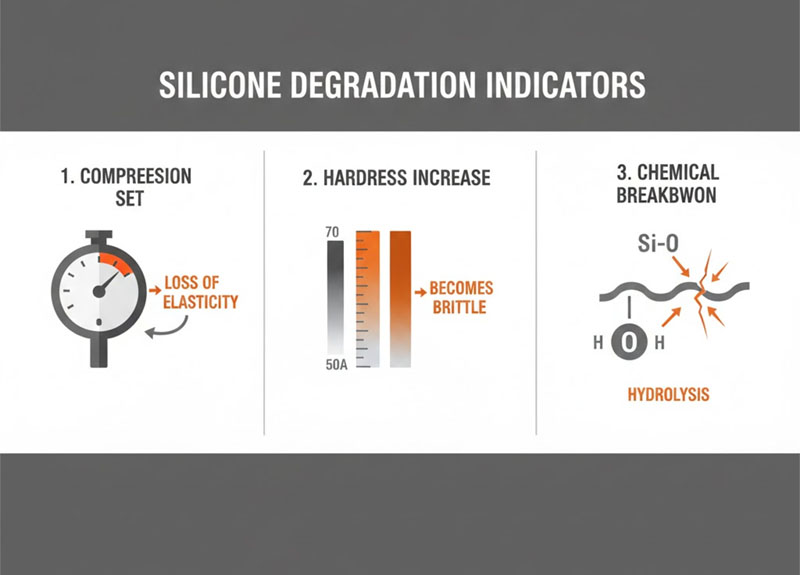

Bei der Beurteilung der Langzeitleistung von Silikonen signalisieren drei Indikatoren zuverlässig, dass sich das Material seinen Funktionsgrenzen nähert.

1. Erhöhung des Druckverformungsrestes

Die häufigste Ausfallursache bei Silikon ist nicht Rissbildung – sondern … Verlust der Bergungskraft.

- Die Dichtungen geben den Widerstand auf.

- Dichtungen verlieren den Kontaktdruck

- Die Leckage erfolgt ohne sichtbare Schäden.

Trotz seiner Bedeutung wird der Druckverformungsrest in den ersten Spezifikationen oft unterschätzt.

2. Durometer-Kriechen

Ein Silikonteil, geformt bei 50 Shore A kann allmählich aushärten 60–70 Shore A nach längerer Hitzeeinwirkung.

Mit zunehmender Härte:

- Die Dämpfungsleistung nimmt ab

- Die Schwingungsisolierung ist beeinträchtigt.

- Die Streitkräfte der Versammlung steigen auf

3. Hydrolytische Stabilitätsgrenzen

In dampfreichen oder feuchten Umgebungen, Si-O-Si-Gerüst kann anfällig für hydrolytische Spaltung sein, es sei denn, die Formulierung ist speziell darauf ausgelegt, dieser zu widerstehen.

Haben Silikonteile eine begrenzte Haltbarkeit?

Silikonpolymere selbst “verfallen”, aber Verarbeitungsadditive.

Über einen Zeitraum von 5–10 Jahren können Weichmacher, Flammschutzmittel oder Spezialadditive an die Oberfläche wandern – ein Phänomen, das als … bekannt ist. Blühen.

Obwohl Aufblühen nicht zwangsläufig ein Zeichen für Misserfolg ist, kann es Folgendes verändern:

- Oberflächenenergie

- Reibungskoeffizienten

- Leistung der automatisierten Montage

Warum die Nachhärtung die Langlebigkeit von Silikon bestimmt

Silikon verhält sich eher wie ein halbanorganisches Material als wie herkömmlicher Kautschuk. Seine Langzeitstabilität hängt weniger von der chemischen Zusammensetzung des Rohpolymers ab, sondern vielmehr von … Thermische Vorgeschichte während der Fertigung.

Werden restliche flüchtige Bestandteile nicht durch kontrollierte Nachhärtung vollständig entfernt, wird die dem Material inhärente Stabilität beeinträchtigt. bevor das Teil jemals in Betrieb genommen wird.

Wichtigste Erkenntnisse

- Silikon versagt nicht sichtbar – es versagt funktionell.

- Die thermische Stabilität hängt ab von Prozesssteuerung, nicht nur Si-O-Bindungen

- Restliche flüchtige Bestandteile sind ein Hauptgrund für die langfristige Degradation.

- Die Nachhärtung ist nicht optional; sie bestimmt die Leistung im Feldeinsatz.

- Druckverformungsrest, Härteverschiebung und Hydrolyse sind die wahren Randbedingungen

Die Stabilität von Silikon wird nicht allein durch die Materialauswahl gewährleistet. Sie wird während des Herstellungsprozesses gezielt beeinflusst – oder geht dabei verloren.