In der industriellen Fertigung bereiten Materialien in der Regel nicht von Anfang an Probleme. Die meisten Schwierigkeiten treten erst Monate später auf. Dichtungen werden undicht. Teile härten aus. Die Elastizität lässt nach. Anlagen, die zuvor einwandfrei liefen, benötigen plötzlich häufige Wartung. Hat man genügend solcher Fälle erlebt, wird einem eines klar: Die Materialwahl entscheidet darüber, wie viele Probleme man später haben wird.

Hier kommt Silikon ins Spiel. Silikon ist nicht perfekt und im Vergleich zu vielen anderen Gummisorten auch nicht gerade günstig. Doch in realen Industrieumgebungen ist es eines der wenigen Materialien, das sich berechenbar verhält. Hitze, Kälte, Vibrationen, Chemikalien – es lässt sich nicht so leicht aus der Ruhe bringen. Diese Stabilität ist der Hauptgrund, warum Silikon immer wieder in Maschinen, Elektronik, Automobilsystemen, Anlagen für erneuerbare Energien und sogar in der Lebensmittel- und Pharmaindustrie eingesetzt wird.

Nachfolgend finden Sie einen groben Überblick über die Silikonprodukte, die wir am häufigsten in Industrieprojekten sehen, wofür sie verwendet werden und warum Ingenieure sie immer wieder wählen.

| Silikonproduktart | Typische Anwendungen | Hauptfunktionen |

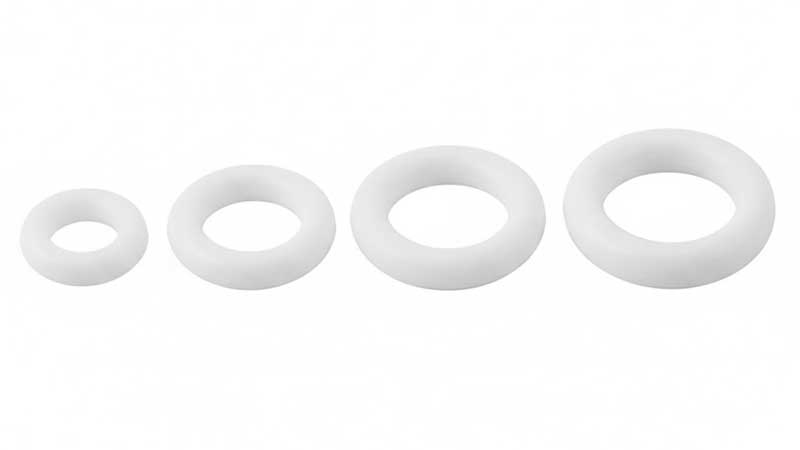

| O-Ringe / G-Ringe / U-Ringe | Hydrauliksysteme, Pneumatiksysteme, Pumpen und Ventile | Abdichtung, Leckageverhinderung, Hochtemperaturbeständigkeit |

| Kissen / Schwingungsdämpfer | Präzisionsinstrumente, Maschinen | Stoßdämpfung, Vibrationsreduzierung, Geräteschutz |

| Leitfähige / Isolierende Teile | Leiterplattenschutz, elektronische Bauteile, Sensoren | Elektrische Isolierung, Leitfähigkeit, Schutz |

| Silikonschläuche / -rohre | Flüssigkeits- oder Gastransport, Lebensmittel- und Medizinindustrie | Transport, Hitzebeständigkeit, Flexibilität |

| Schutzkappen / -abdeckungen | Industrieanlagen, Staub-/Wasser-/Chemikalienschutz | Schutz, staubdicht, wasserdicht, korrosionsbeständig |

| Kundenspezifische Industrieteile | Zugeschnitten auf spezifische Industriedesigns | Hohe Präzision, besondere Leistungsanforderungen |

Von einfachen Dichtungsringen bis hin zu kundenspezifisch geformten Bauteilen deckt Industriesilikon ein breites Spektrum ab. Anstatt alles wie in einem Handbuch aufzulisten, konzentriere ich mich auf das, was im täglichen Gebrauch wirklich zählt: Warum Silikon funktioniert, wo es seine besten Ergebnisse liefert und was oft übersehen wird.

Warum Silikon in der Industrie so gut funktioniert

Temperaturbeständigkeit

Die meisten Menschen interessieren sich für Silikon aufgrund der Temperaturabhängigkeit. Und ehrlich gesagt, ist das verständlich.

Silikon bleibt von etwa -60 °C bis 230 °C elastisch. Das bedeutet in der Praxis, dass es auch dort beständig ist, wo normaler Gummi mit der Zeit seine Eigenschaften verliert. Kühlräume, Außengeräte, Motorräume, erhitzte Rohrleitungen – Silikon hält diesen Bedingungen ohne wesentliche Veränderungen stand.

Entscheidender ist nicht die maximal zulässige Temperatur auf dem Papier, sondern das Verhalten des Materials nach längerer Einwirkung. In vielen Projekten fühlen sich Silikondichtungen auch nach Jahren in der Nähe von Wärmequellen noch flexibel an. Das merkt man erst, wenn man immer wieder defekte Teile austauschen muss.

Chemische Stabilität

In Hydrauliksystemen, Reinigungsprozessen oder beim Flüssigkeitstransfer sind Materialien ständig Ölen, Reinigungsmitteln oder milden Chemikalien ausgesetzt. Manche Gummisorten quellen unauffällig auf, andere reißen.

Silikon ist in dieser Hinsicht relativ uninteressant. Es reagiert kaum. Das ist gut.

Geringere Quellung bedeutet weniger Dichtungsausfälle. Geringerer Abbau bedeutet längere Austauschzyklen. In der Lebensmittel- und Pharmaindustrie ist diese Stabilität besonders wichtig, da Materialzersetzung nicht akzeptabel ist.

Elektrische Isolierung

In der Elektronik arbeitet Silikon üblicherweise im Hintergrund. Isolierhüllen, Schutzpads, Dichtungen um Sensoren – niemand bemerkt sie, solange nichts kaputtgeht.

Die dielektrischen Eigenschaften von Silikon bleiben auch bei Temperaturschwankungen stabil. Deshalb wird es häufig zum Schutz von Leiterplatten und zur Abdichtung von Sensoren eingesetzt. Das mag unspektakulär klingen, verhindert aber viele unbemerkte Probleme.

Elastizität und Abdichtung

Aus Sicht des Installateurs ist Silikon ein unkompliziertes Material.

Es lässt sich gleichmäßig komprimieren, kehrt gut in seine ursprüngliche Form zurück und verzeiht leichte Fehlausrichtungen. Deshalb werden O-Ringe, U-Ringe und kundenspezifische Dichtungen aus Silikon so häufig verwendet.

Zur Schwingungsdämpfung sind Silikonpads und -dämpfer ebenfalls sehr wirksam. Gerade bei Präzisionsgeräten wird die Bedeutung von Vibrationen oft unterschätzt. Ein gut gewählter Silikondämpfer kann Geräusche, Verschleiß und Messwertabweichungen spürbar reduzieren.

Gängige industrielle Silikonprodukte im praktischen Einsatz

Dichtungsringe: O-Ringe, G-Ringe, U-Ringe

Die sind überall. Pumpen, Ventile, Kompressoren, Hydraulikzylinder.

Bei der eigentlichen Selektionsarbeit ist der Temperaturbereich nur ein Aspekt. Härte, Druckverformungsrest und Maßtoleranzen entscheiden in der Regel über Erfolg oder Misserfolg. Silikon verhält sich über einen weiten Temperaturbereich zuverlässig, die Zusammensetzung muss jedoch weiterhin den Druck- und Bewegungsbedingungen entsprechen.

Dämpfungs- und Schwingungsdämpfer

Silikonpolster schützen die Geräte auf zweierlei Weise: Sie absorbieren Stöße und reduzieren kontinuierliche Vibrationen.

Härte und Dicke werden häufig an Belastung und Schwingungsfrequenz angepasst. Eine Universallösung gibt es hier nicht. Silikon bietet jedoch genügend Flexibilität im Design, um die Leistung präzise abzustimmen, anstatt Kompromisse eingehen zu müssen.

Leitfähige und isolierende Silikonteile

Hier wird Silikon zu mehr als nur Gummi.

Leitfähiges Silikon findet Verwendung in Akkus, Sensoren und Kontaktschnittstellen. Isolierendes Silikon schützt Kabel und Hochspannungskomponenten. Gleiches Basismaterial, unterschiedliche Zusammensetzungen, völlig unterschiedliche Funktionen.

Die Auswahl hängt hier in der Regel in erster Linie von den Umgebungsbedingungen und in zweiter Linie von den elektrischen Eigenschaften ab.

Silikonschläuche und -rohre

Silikonschläuche sind in der Lebensmittel-, Pharma- und Labortechnik weit verbreitet. Flexibilität, Transparenz und Hygiene sind die Hauptgründe dafür.

Hochtemperaturschläuche halten Temperaturen über 150 °C stand, ohne sich zu verhärten. Schläuche in medizinischer Qualität reduzieren das Kontaminationsrisiko. Wandstärke und Durchmesser werden häufig individuell an Durchfluss und Installationsbedingungen angepasst.

Schutzkappen und -abdeckungen

Schützende Silikonteile wirken unscheinbar, sparen aber Zeit und Geld. Staubkappen, wasserdichte Abdeckungen, temporärer Schutz beim Transport oder der Montage – alles einfach, alles nützlich.

Silikon ist in diesen Anwendungsbereichen langlebiger als viele andere Kunststoffe, insbesondere bei Einwirkung von Hitze oder Chemikalien.

Kundenspezifische industrielle Silikonteile

Sobald die Konstruktionen komplex werden, funktionieren Standardbauteile nicht mehr.

Kundenspezifische Silikonteile werden für Batterieabdichtungen, Motordichtungen, Elektronikgehäuse und strukturelle Verbindungen verwendet. Je nach Geometrie und Toleranzanforderungen wird das Formgebungsverfahren (Press- oder Spritzguss) gewählt.

Hier kommt es vor allem auf die Materialerfahrung an. Schon eine kleine Änderung in der Rezeptur oder im Formdesign kann die Leistung komplett verändern.

Silikonformverfahren für Industrieprodukte

Die Produktleistung hängt sowohl vom Material als auch vom Formgebungsverfahren ab. Gängige industrielle Verfahren sind:

- Spritzguss: Hochpräzise Bauteile wie kleine Dichtungen oder elektronische Pads. Unterstützt komplexe Formen mit hoher Konsistenz.

- Formpressen: Geeignet für Dichtungen mit hohem Durchsatz oder dickwandige Bauteile. Einfach, stabil und effizient.

- Extrusion: Kontinuierliche Produktion von Schläuchen, Dichtungsbändern und Dichtungsprofilen. Länge und Querschnitt sind individuell anpassbar.

Diese Prozesse gewährleisten Präzision und ermöglichen eine flexible Anpassung an industrielle Anforderungen.

Oberflächenbehandlung und Bedruckung auf Silikon

Oberflächenbehandlungen wie Beschichten, Plattieren oder Antihaftverfahren verbessern die Verschleißfestigkeit und Haftung. Druckverfahren Verfahren wie Sieb- oder Tampondruck ermöglichen das Aufbringen von Logos, Skalen oder Markierungen mit hochtemperaturbeständigen und chemikalienbeständigen Farben. Dies gewährleistet eine eindeutige Kennzeichnung in industriellen Umgebungen und erleichtert Installation und Wartung.

Qualitätskontrolle und Prüfung von Industriesilikon

Hochleistungssilikon erfordert eine strenge Qualitätskontrolle:

Roh Materialprüfung: Zugfestigkeit, Temperaturbeständigkeit, chemische Stabilität und andere Eigenschaften gewährleisten die Einhaltung von Industriestandards.

Prüfung des Endprodukts: Maßgenauigkeit, Dichtungsleistung und Alterungsbeständigkeit gewährleisten eine sichere und zuverlässige Anwendung.

Zertifizierungen und Standards: Je nach Anwendungsbereich kann Silikon ASTM-, ISO-, RoHS- oder sogar andere Normen erfordern. FDA-Zertifizierung für die Lebensmittel- und Medizinindustrie.

Abschluss

Silikon löst zwar nicht jedes Problem, aber in industriellen Umgebungen löst es viele der kostspieligen Probleme.

Bei richtiger Auswahl reduziert es den Wartungsaufwand, verlängert die Lebensdauer und erhöht die Vorhersagbarkeit von Systemen. Deshalb ersetzt es zunehmend weniger stabile Materialien, da die Anforderungen an die Anlagen immer höher werden.

Wir bearbeiten täglich komplexe Geometrien, enge Toleranzen und leistungskritische Anwendungen. Unser Team arbeitet mit Kompressionsformen, Spritzguss und Extrusion und nutzt dabei moderne Anlagen und eine praxisorientierte Qualitätskontrolle. Wenn Sie einen Silikonlieferanten suchen, der die Herausforderungen der realen Produktion versteht, sprechen Sie uns gerne an.