सिलिकॉन उत्पादों का उपयोग कई क्षेत्रों में व्यापक रूप से किया जाता है क्योंकि उनमें गैर विषैले, स्वादहीन, उच्च तापमान प्रतिरोध, स्थिर प्रदर्शन आदि विशेषताएं होती हैं। हमारे दैनिक जीवन में, सिलिकॉन उत्पादों को सिलिकॉन बेबी फीडिंग से लेकर सिलिकॉन रसोई के बर्तनों तक, ऑटो पार्ट्स से लेकर चिकित्सा उपकरणों तक और सौंदर्य उत्पादों से लेकर उपभोक्ता वस्तुओं जैसे सिलिकॉन खिलौने और उपहारों तक हर जगह पाया जा सकता है।

सिलिकॉन रबर उत्पादों का स्वागत न केवल उनके उच्च-गुणवत्ता वाले भौतिक गुणों के कारण किया जाता है, बल्कि इसलिए भी किया जाता है क्योंकि उनकी रासायनिक संरचना सिलिकॉन और ऑक्सीजन की वैकल्पिक इकाइयों पर आधारित होती है। उन्हें विभिन्न कार्बनिक और कार्बन आधारों के साथ-साथ उनके आणविक ढांचे में एकीकृत योजक और भराव के साथ बनाया जा सकता है ताकि विभिन्न आकार, कठोरता या लोच, रंग, पारदर्शिता, आंसू शक्ति, पर्यावरण या यांत्रिक तनाव के प्रतिरोध, और बहुत कुछ के साथ उत्पाद बनाए जा सकें।

सिलिकॉन उत्पाद कैसे बनाएं?

उद्योग में कई वर्षों के अनुभव के साथ सिलिकॉन उत्पादों के एक पेशेवर निर्माता के रूप में, रुईयांग सिलिकॉन विनिर्माण प्रक्रियाओं में शामिल हैं:

- दबाव से सांचे में डालना

- तरल सिलिकॉन रबर इंजेक्शन मोल्डिंग

- उच्च-संगतता रबर इंजेक्शन मोल्डिंग

- एक्सट्रूज़न मोल्डिंग

- कैलेंडरिंग मोल्डिंग

- स्थानांतरण मोल्डिंग

सिलिकॉन उत्पाद संरचना, आकार, मात्रा, लागत, विशेष प्रदर्शन आवश्यकताओं आदि की जटिलता के आधार पर किस प्रक्रिया का उपयोग करना है, इसका विकल्प उत्पाद दर उत्पाद अलग-अलग होता है। इसलिए, सिलिकॉन उत्पाद की गुणवत्ता, उत्पादकता और स्थिरता को अनुकूलित करने के लिए सामग्री और विनिर्माण प्रक्रियाओं को समझना महत्वपूर्ण है। आइए इन तरीकों पर करीब से नज़र डालें।

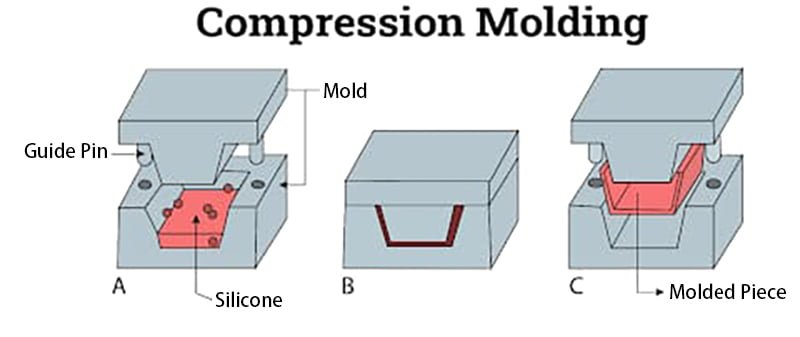

दबाव से सांचे में डालना

संपीड़न मोल्डिंग सिलिकॉन प्रसंस्करण के लिए एक बहुत ही आम तरीका है। यह मुख्य रूप से मोल्ड के फिट द्वारा किया जाता है, और मोल्ड का आकार सिलिकॉन उत्पाद के आकार को निर्धारित करता है। सिलिकॉन को आमतौर पर उच्च तापमान वाले सांचों द्वारा ढाला जाता है। सबसे पहले, ठोस सिलिकॉन कच्चे माल को एक वल्केनाइजिंग एजेंट के साथ मिलाया जाता है। फिर सामग्री को वल्केनाइज़र के माध्यम से पूरे गुहा को भरने के लिए दबाव डाला जाता है और उच्च तापमान के तहत वल्केनाइज़ किया जाता है, और सिलिकॉन ठीक होने तक हीटिंग और दबाव बनाए रखा जाता है। इस प्रक्रिया के दौरान, सिलिकॉन रबर कुछ हद तक लचीला रहता है, और मोल्ड किए गए सिलिकॉन की कठोरता आमतौर पर 30 डिग्री सेल्सियस और 70 डिग्री सेल्सियस के बीच होती है। यह विनिर्माण प्रक्रिया अपेक्षाकृत सरल है और अधिकांश सिलिकॉन उत्पादों पर लागू होती है।

संपीड़न मोल्डिंग के लाभों में शामिल हैं

- कम टूलींग लागत

- कच्चे माल की कम बर्बादी

- लागत प्रभावी, विशेष रूप से बड़े भागों और उच्च मात्रा के ऑर्डर के लिए

- छोटे भागों और अधिक जटिल आकृतियों के लिए उपयुक्त

- कंप्यूटर कीबोर्ड, रसोई की आपूर्ति, विद्युत भागों और कुछ चिकित्सा और दंत चिकित्सा उपकरणों सहित अनुप्रयोगों की विस्तृत श्रृंखला

संपीड़न मोल्ड सिलिकॉन उत्पादों के प्रकार

बेबी सिलिकॉन उत्पाद, रसोई सिलिकॉन उत्पाद, घरेलू सामान, गास्केट, सीलिंग गास्केट, ओ-रिंग, सिलिकॉन डकबिल वाल्व, सिलिकॉन कस्टम ऑटो पार्ट्स, आदि।

अंतः क्षेपण ढलाई

इंजेक्शन मोल्डिंग कम्प्रेशन मोल्डिंग, ट्रांसफर मोल्डिंग या एक्सट्रूज़न मोल्डिंग से ज़्यादा जटिल है। कम समय में ठीक होने और कम चिपचिपाहट के कारण इंजेक्शन मोल्डिंग सिलिकॉन उत्पादों की एक विस्तृत विविधता के लिए एक बेहतरीन विकल्प है। मोल्ड डिज़ाइन, गेट का आकार और स्थान इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने में महत्वपूर्ण कारक हैं।

इंजेक्शन मोल्डिंग प्रक्रिया के उपयोग से निम्नलिखित लाभ होते हैं:

- उच्च मात्रा उत्पादन के लिए अनुकूलन

- एक ही समय में कई सामग्रियों का उपयोग किया जा सकता है

- स्वचालित किया जा सकता है

- प्रति घटक कम उत्पादन मूल्य

- लघु मोल्डिंग चक्र

- किसी प्रीफ़ैब तैयारी की आवश्यकता नहीं

- सही मोल्ड डिज़ाइन के तहत, किसी ट्रिमिंग की आवश्यकता नहीं होती है

- आयामी सहिष्णुता या एकरूपता की आवश्यकता वाले उत्पादों के लिए बहुत उपयुक्त

बेशक, फायदे के अलावा, कुछ बिंदु भी हैं जिन्हें सिलिकॉन उत्पादों का उत्पादन करने के लिए इंजेक्शन मोल्डिंग का उपयोग करने की प्रक्रिया में ध्यान देने की आवश्यकता है।

- चमकती हुई, टेढ़ी-मेढ़ी, बुलबुले, गड्ढे

- अपर्याप्त इंजेक्शन मात्रा के कारण मोल्ड वाला भाग भरने में विफल हो जाएगा

- बहु-गुहा सांचों में, सामग्री प्रवाह को अनुकूलित करने के लिए गेटों को संतुलित करें

- फंसी हुई हवा को निकालने के लिए तेजी से भरने और कम फोकस समय के साथ वेंटिंग आवश्यक हो सकती है

- मोल्डिंग से पहले सामग्री मिश्रण को ताज़ा करने से भाग की उपज में सुधार होता है

- गुहा को साफ रखें और पहचानें

- उत्पाद का उपचार

- पतली दीवार वाले उत्पादों के लिए सर्वश्रेष्ठ

इंजेक्शन सिलिकॉन मोल्डेड उत्पादों के प्रकार

छोटे सटीक पुर्जे, ऑटो पार्ट्स, तैराकी की आपूर्ति, रसोई के उपकरण

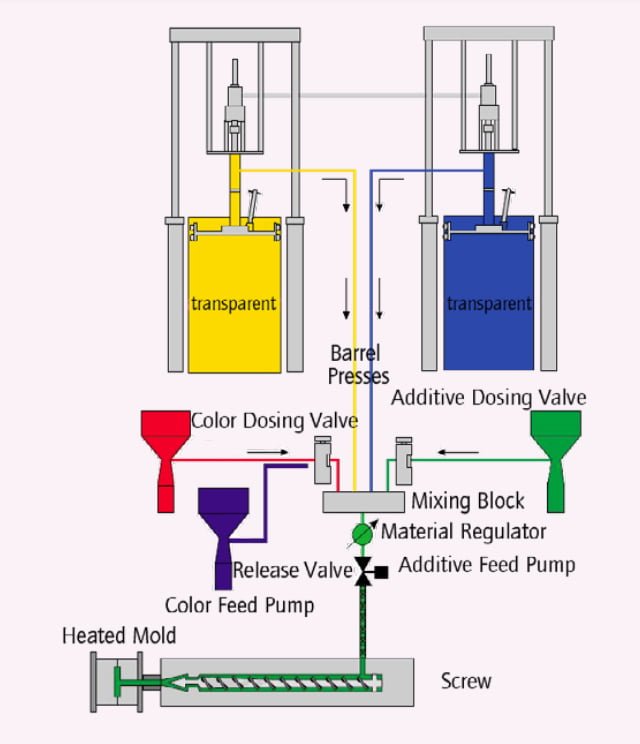

तरल सिलिकॉन रबर (एलएसआर) इंजेक्शन मोल्डिंग

लिक्विड सिलिकॉन रबर एक उच्च शुद्धता वाला, दो-घटक वाला, ठीक किया हुआ सिलिकॉन है जिसे विशेष रूप से उपचारित सिलिका से मजबूत किया जाता है। इसकी ताकत, प्रतिरोध और उच्च गुणवत्ता के लिए अपेक्षाकृत उच्च आवश्यकताएं हैं। LSR, HCR की तुलना में कम चिपचिपा होता है, जो इसे लिक्विड इंजेक्शन मोल्डिंग के लिए एक आदर्श पंप करने योग्य सामग्री बनाता है।

एलएसआर और एचसीआर के बीच मुख्य अंतर एलएसआर सामग्री की "प्रवाहशील" या "तरल" प्रकृति है। इसके अलावा, जबकि एचसीआर पेरोक्साइड या प्लैटिनम इलाज प्रक्रियाओं का उपयोग कर सकता है, एलएसआर केवल प्लैटिनम योजक का उपयोग करता है। सामग्री की थर्मोसेट प्रकृति के कारण, एलएसआर इंजेक्शन मोल्डिंग को विशेष हैंडलिंग की आवश्यकता होती है जैसे कि गहन वितरण मिश्रण, जबकि सामग्री को गर्म गुहा में धकेलने और वल्केनाइज्ड करने से पहले कम तापमान पर रखना।

एलएसआर इंजेक्शन मोल्डिंग प्रक्रिया कैसे काम करती है और इसके क्या लाभ हैं?

एलएसआर इंजेक्शन, अपने एचसीआर समकक्ष की तरह, एक गुहा में एक ढाला हुआ अंतिम उत्पाद बनाने के लिए उपयोग किया जाता है। एलएसआर प्रक्रिया एक बिना गर्म किए तरल या चिपचिपे पदार्थ का उपयोग करती है जिसे इंजेक्शन नोजल के माध्यम से मोल्ड गुहा में पंप किया जाता है। कच्चे माल को बस दबाव में बंद गर्म गुहा में पहुँचाया जाता है, जिससे गुहा तुरंत भर जाती है। अपनी सरलता के कारण, एलएसआर इंजेक्शन मोल्डिंग एक बहुत तेज़ निर्माण विधि है, जिसमें बैरल से सीधे खींचने के लिए एक मीटरिंग डिवाइस का उपयोग किया जाता है, जिसमें तेज़ टर्नअराउंड समय होता है, जो बहुत अधिक मात्रा वाले भागों के उत्पादन के लिए आदर्श है।

एलएसआर इंजेक्शन के मुख्य लाभ

- लघु एवं सटीक मोल्डिंग चक्र

- बड़े पैमाने पर उत्पादन

- कुशल और किफायती प्रसंस्करण

- उपयोगों की विस्तृत श्रृंखला, विभिन्न प्रकार के सामान्य उत्पाद बना सकते हैं

- तेजी से इलाज और उत्कृष्ट मोल्ड रिलीज

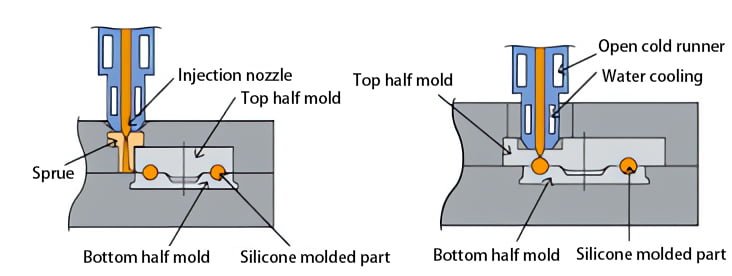

उच्च संगति रबर (एचसीआर) इंजेक्शन मोल्डिंग

हाई कंसिस्टेंसी रबर (HCR) को हीट क्योर रबर या HTV (हाई-टेम्परेचर वल्केनाइज्ड) सिलिकॉन रबर के नाम से भी जाना जाता है। यह सामग्री बहुत अधिक वजन वाले मैक्रोमोलेक्यूल्स के साथ प्रतिक्रियाशील सिलिकॉन से बनी होती है।

विभिन्न कच्चे माल एचसीआर के लिए विशिष्ट कार्य प्रदान कर सकते हैं, जैसे कि यांत्रिक गुणों को बेहतर बनाने के लिए उच्च विशिष्ट सतह क्षेत्र के साथ धुँआदार सिलिका या अवक्षेपित सिलिका, ताप स्टेबलाइजर, प्लास्टिसाइज़र या पुनर्संयोजन रोधी एजेंट।

एचसीआर इलास्टोमर्स पारंपरिक ऑर्गेनिक इलास्टोमर्स से बेहतर प्रदर्शन करते हैं, जो -50 डिग्री सेल्सियस से +300 डिग्री सेल्सियस के तापमान रेंज में बेहतर यांत्रिक शक्ति प्रदान करते हैं। उनके पास अच्छी उम्र बढ़ने के गुण भी होते हैं, वे रासायनिक रूप से निष्क्रिय होते हैं, प्रकाश या ऑक्सीजन के संपर्क में आने पर स्थिर होते हैं, और आसानी से रंगे जा सकते हैं और पारदर्शी भी होते हैं, जो उन्हें खाद्य पैकेजिंग और चिकित्सा सहायता अनुप्रयोगों के लिए आदर्श बनाता है।

एचसीआर में विभिन्न योजकों को शामिल करने से विभिन्न उद्योगों में मौजूदा और नए अनुप्रयोगों के लिए असीमित कस्टम समाधान खुलते हैं। एयरोस्पेस, ऑटोमोटिव, हेल्थकेयर, तेल और गैस, निर्माण, इलेक्ट्रॉनिक्स, इलेक्ट्रिक वाहन, और बहुत कुछ।

एचसीआर इंजेक्शन मोल्डिंग प्रक्रिया कैसे काम करती है और इससे क्या लाभ मिलता है?

मीटर्ड एचसीआर को सीधे सिलेंडर से स्क्रू मैकेनिज्म और नोजल के माध्यम से गेट के माध्यम से बंद गर्म मोल्ड में इंजेक्ट किया जाता है। सामग्री मोल्ड की गुहा को भरती है और भाग बनाती है।

एचसीआर इंजेक्शन मोल्डिंग के मुख्य लाभ

- लघु एवं सटीक मोल्डिंग चक्र

- कम इकाई लागत

- कम सामग्री अपशिष्ट

- प्लास्टिक या धातु जैसी अन्य सामग्रियों के साथ ढलाई की संभावना

- तैयार उत्पादों के संदर्भ में, उत्पादन स्थिर है

- संपीड़न या स्थानांतरण मोल्डिंग की तुलना में बेहतर सटीकता और जटिल भागों की भराई।

- यह संभवतः निर्माण की सबसे आम और शक्तिशाली विधि है, जिसमें उत्पाद आकार, जटिलता और अनुप्रयोग के मामले में व्यापक रूप से भिन्न हो सकते हैं।

संपीड़न मोल्डिंग और इंजेक्शन मोल्डिंग के बीच अंतर

संपीड़न मोल्डिंग और इंजेक्शन मोल्डिंग में समानता यह है कि वे दोनों पूर्व-निर्मित गुहाओं को भरते हैं, लेकिन उनमें अंतर यह है कि संपीड़न मोल्डों को सीधे भराव से पहले से भरा जाता है, जबकि इंजेक्शन मोल्डिंग में, भराव को पहले से बंद गुहा में पूरी तरह से इंजेक्ट किया जाता है।

निर्माताओं विभिन्न प्रकार के भागों के निर्माण के लिए अक्सर संपीड़न और इंजेक्शन मोल्डिंग दोनों का उपयोग किया जाता है, लेकिन विभिन्न प्रकार के भागों के लिए। सामान्य तौर पर, अधिक जटिल (और अक्सर छोटे) भागों को बनाते समय इंजेक्शन मोल्डिंग को प्राथमिकता दी जाती है, जबकि संपीड़न सरल या बुनियादी डिजाइनों और बड़े भागों के लिए बहुत अच्छी तरह से काम करता है जिन्हें एक्सट्रूज़न का उपयोग करके उत्पादित नहीं किया जा सकता है।

तुलना के अन्य बिंदुओं में शामिल हैं: इंजेक्शन मोल्डिंग का चक्र समय कम होता है और इसलिए यह उच्च मात्रा वाले उत्पादों के लिए आम तौर पर अधिक तेज और अधिक लागत प्रभावी होता है, जबकि संपीड़न मोल्डिंग का उपयोग ज्यादातर कम-से-मध्यम उत्पादन श्रृंखला भागों के लिए किया जाता है।

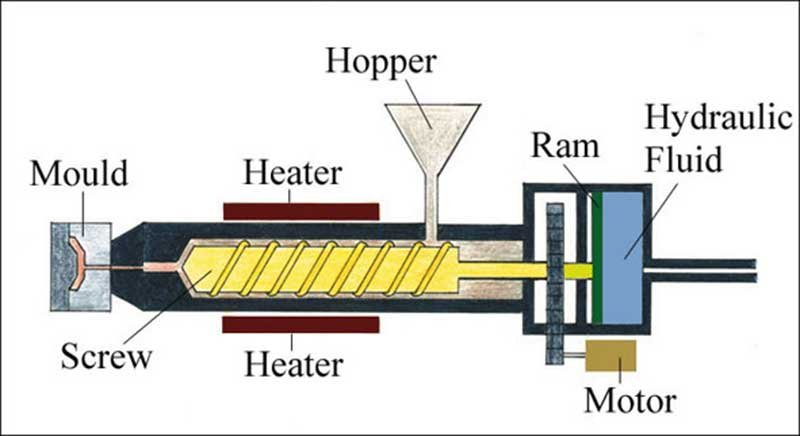

एक्सट्रूज़न मोल्डिंग

एक्सट्रूडेड सिलिकॉन उत्पाद आमतौर पर एक एक्सट्रूडर द्वारा बनाए जाते हैं। सिलिकॉन रबर एक्सट्रूज़न का उपयोग आम तौर पर होज़, रस्सियों, जटिल प्रोफाइल और क्रॉस-सेक्शन भागों के निर्माण के लिए किया जाता है, जो अक्सर काफी लंबे होते हैं, अक्सर बहु-स्तरित घटक, साथ ही छड़, ओवन सील, केबल, वायर इन्सुलेशन, गास्केट, सील आदि।

सिलिकॉन टयूबिंग का व्यापक रूप से चिकित्सा और यांत्रिक उपकरणों में उपयोग किया जाता है। इसका उपयोग पैकेजिंग सामग्री के लिए बफर के रूप में भी किया जा सकता है।

इस प्रक्रिया में उत्प्रेरक के साथ एचसीआर यौगिक का उपयोग किया जाता है, जिसे स्ट्रिप्स या ब्लॉक में पहले से तैयार किया जाता है। फिर प्रीफॉर्म को एक स्क्रू एक्सट्रूडर में डाला जाता है जो यौगिक को कट के पैटर्न के साथ एक कठोर स्टील डाई के माध्यम से मजबूर करता है। आकार का सिलिकॉन फिर एक कन्वेयर बेल्ट पर एक गर्म कक्ष से गुजरता है और एक निरंतर खींचने वाले ओवन में ठीक हो जाता है।

इस प्रौद्योगिकी का उपयोग करने वाले निर्माताओं के लिए मुख्य चुनौती यह है कि किसी विशिष्ट यांत्रिक, तापमान और गति-नियंत्रित प्रक्रिया में इष्टतम प्रदर्शन करने के लिए उपयुक्त ग्रेड के सिलिकॉन रबर और अनुकूलित उत्प्रेरक प्रणाली का चयन कैसे किया जाए और अंतिम उत्पाद को विनिर्देश, सहनीयता मानकों और नियामक मानकों के अनुपालन के अनुरूप कैसे बनाया जाए।

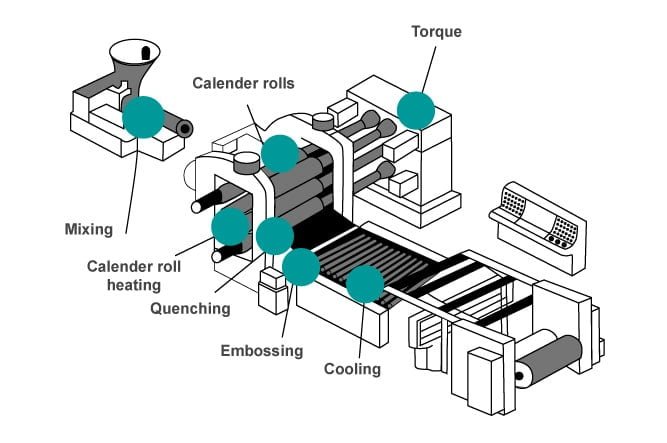

सिलिकॉन रबर कैलेंडरिंग

कैलेंडरिंग एक यांत्रिक प्रक्रिया है जिसमें शीट को गर्म रोलर्स के जोड़े के माध्यम से घुमाकर निरंतर तरीके से सामग्री को संपीड़ित और चिकना करना शामिल है। कठोर स्टील रोल की दोहरी या कई परतों के इन सेटों को कैलेंडर कहा जाता है। उन्हें सिलिकॉन रबर की एक पूर्व निर्धारित और समान मोटाई, सतह की फिनिश और बनावट बनाने के लिए दबाव समायोजित किया जाता है जो चमकदार, मैट, चिकनी, चिपकने वाला या उभरा हुआ आदि हो सकता है।

कच्चा माल, आमतौर पर एचसीआर, जो तैयार उत्पाद के यांत्रिक गुणों को निर्धारित करता है, पहले गर्मी से नरम या बाहर निकाला जाता है और फिर सरणीबद्ध बेलनाकार रोल के माध्यम से मजबूर किया जाता है। कैलेंडरिंग प्रक्रिया बिना पके सिलिकॉन प्रीफॉर्म को एक सतत सिलिकॉन शीट में संपीड़ित करती है। फिर सिलिकॉन को विभिन्न सब्सट्रेट जैसे रिलीज़ लाइनर पर दबाया जा सकता है या विभिन्न कपड़ों, कांच, प्लास्टिक और अन्य से जोड़ा जा सकता है।

कैलेंडरिंग प्रसंस्करण के मुख्य लाभों में शामिल हैं

- उच्च गुणवत्ता वाले उत्पादों का बड़े पैमाने पर, निरंतर प्रसंस्करण

- सुरक्षात्मक अस्तर में वितरित फ्रीस्टैंडिंग शीट (असमर्थित) या अन्य सामग्रियों के साथ संयुक्त उत्पाद, जिसमें कार्बनिक या मानव निर्मित कपड़े (पॉलियामाइड, विस्कोस, पॉलिएस्टर, आदि), कांच, प्लास्टिक, आदि शामिल हैं।

- इसके लगभग अंतहीन अनुप्रयोग हैं, जिनमें निर्माण के लिए लाइनर, घरेलू उत्पाद, परिधान, सजावट, खाद्य संपर्क उत्पाद, औद्योगिक कन्वेयर बेल्ट, चिकित्सा अनुप्रयोगों के लिए ऑटोक्लेवेबल उत्पाद, आदि शामिल हैं।

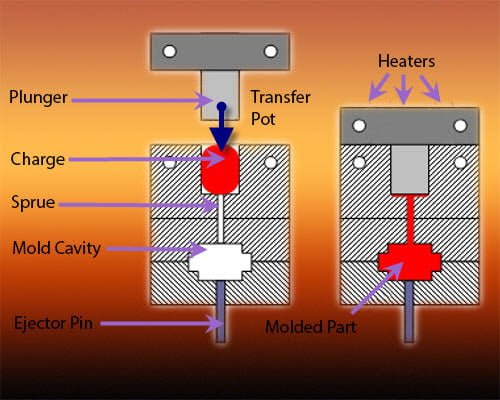

सिलिकॉन रबर ट्रांसफर मोल्डिंग

ट्रांसफ़र मोल्डिंग कई मामलों में कम्प्रेशन मोल्डिंग के समान है। इसमें HCR का उपयोग किया जाता है, जिसे सहायक कक्ष (जिसे ट्रांसफ़र टैंक कहा जाता है) से बंद दबाव वाले मोल्ड सिस्टम में दबाया जाता है, जिसमें मोल्ड के ऊपर एक गर्म बर्तन शामिल होता है, जिसे पिस्टन का उपयोग करके चलाया जाता है। सिलिकॉन रबर को एक अद्वितीय गेट और रनर सिस्टम से भरा जाता है जो गर्म होने से पहले अपेक्षाकृत कठोर सामग्रियों को मोल्ड में ले जा सकता है। सिलिकॉन रबर ट्रांसफ़र मोल्डिंग प्रक्रिया उच्च परिशुद्धता वाले सिलिकॉन मोल्डेड भागों के निर्माण के लिए और जटिल ज्यामिति की मोल्डिंग को सक्षम करने के लिए अन्य सामग्रियों के साथ "स्टैकिंग" के लिए आदर्श है। HCR और ट्रांसफ़र मोल्डिंग प्रक्रियाओं का संयोजन उच्च गुणवत्ता वाले भागों का उत्पादन कर सकता है, जो डिज़ाइन लचीलापन और छोटे उत्पादन चक्र प्रदान करता है।

ट्रांसफ़र मोल्डिंग कम्प्रेशन मोल्डिंग से इस मायने में अलग है कि मोल्ड दो भागों में विभाजित होने के बजाय पूरी तरह से बंद होता है। इस कारण से, यह इंजेक्शन मोल्डिंग से भी अलग है क्योंकि मोल्ड को भरने के लिए उच्च दबाव की आवश्यकता होती है। यह ट्रांसफ़र मोल्डिंग को कस्टम-प्रबलित भागों का उत्पादन करने के लिए अपनी बाहरी परत में अतिरिक्त फाइबर या मैट्रिक्स को स्वीकार करने की भी अनुमति देता है।

ट्रांसफर मोल्डिंग प्रसंस्करण के मुख्य लाभ

- कम टूलींग लागत

- एक-टुकड़ा मोल्ड और उच्च आयामी सहिष्णुता के कारण संपीड़न मोल्डिंग की तुलना में एक समान, सटीक और अधिक सुसंगत भाग

- साँचे में पहले से रखे गए विभिन्न सुदृढ़ीकरण रेशों को स्वीकार करने की कुशल और त्वरित क्षमता, जिसमें कांच, कार्बन और अरामिड के साथ-साथ प्राकृतिक पादप रेशे भी शामिल हैं।