Produk silikon banyak digunakan di berbagai bidang karena sifatnya yang tidak beracun, tidak berasa, tahan suhu tinggi, kinerja stabil, dll. Dalam kehidupan kita sehari-hari, produk silikon dapat ditemukan di mana-mana mulai dari makanan bayi silikon hingga peralatan dapur silikon, dari suku cadang mobil hingga peralatan medis, dan dari produk kecantikan hingga barang konsumsi, seperti mainan silikon dan hadiah.

Produk karet silikon diterima bukan hanya karena sifat fisiknya yang berkualitas tinggi tetapi juga karena struktur kimianya didasarkan pada unit silikon dan oksigen yang bergantian. Mereka dapat dibuat dengan basis organik dan karbon yang berbeda, serta aditif dan pengisi yang diintegrasikan ke dalam kerangka molekulnya untuk menciptakan produk dengan berbagai bentuk, kekerasan atau elastisitas, warna, transparansi, kekuatan sobek, ketahanan terhadap tekanan lingkungan atau mekanis, dan banyak lagi.

Bagaimana Cara Memproduksi Produk Silikon?

Sebagai produsen produk silikon profesional dengan pengalaman bertahun-tahun di industri ini, proses pembuatan silikon Ruiyang meliputi:

- Cetakan kompresi

- Cetakan injeksi karet silikon cair

- Cetakan injeksi karet dengan konsistensi tinggi

- Cetakan ekstrusi

- Cetakan kalender

- Mentransfer cetakan

Pilihan proses mana yang akan digunakan bervariasi dari produk ke produk tergantung pada kompleksitas struktur produk silikon, ukuran, kuantitas, biaya, kebutuhan kinerja khusus, dll. Oleh karena itu, penting untuk memahami bahan dan proses manufaktur untuk mengoptimalkan produk silikon. kualitas, produktivitas, dan konsistensi. Mari kita lihat lebih dekat metode-metode ini.

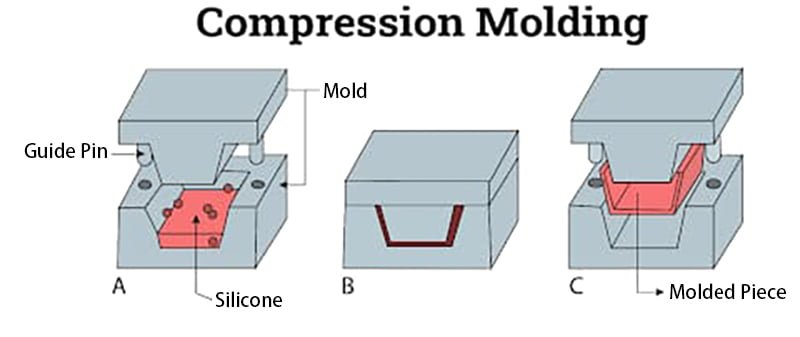

Cetakan Kompresi

Cetakan kompresi adalah metode yang sangat umum untuk memproses silikon. Hal ini terutama dilakukan oleh kesesuaian cetakan, dan bentuk cetakan menentukan bentuk produk silikon. Silikon biasanya dicetak dengan cetakan bersuhu tinggi. Pertama, bahan baku silikon padat dicampur dengan bahan vulkanisir. Kemudian bahan tersebut diberi tekanan melalui vulkanisir untuk mengisi seluruh rongga dan divulkanisasi pada suhu tinggi, dan pemanasan serta tekanan dipertahankan hingga silikon mengeras. Selama proses ini, karet silikon tetap fleksibel, dan kekerasan silikon yang dicetak biasanya antara 30°C dan 70°C. Proses pembuatan ini relatif sederhana dan dapat diterapkan pada sebagian besar produk silikon.

Keuntungan dari cetakan kompresi meliputi

- Biaya perkakas lebih rendah

- Lebih sedikit limbah bahan mentah

- Hemat biaya, terutama untuk pesanan suku cadang besar dan volume tinggi

- Cocok untuk bagian kecil dan bentuk yang lebih kompleks

- Berbagai macam aplikasi termasuk keyboard komputer, perlengkapan dapur, komponen listrik, dan beberapa peralatan medis dan gigi

Jenis Produk Silikon Cetakan Kompresi

Produk silikon bayi, produk silikon dapur, perlengkapan rumah tangga, gasket, gasket penyegel, cincin-O, katup bebek silikon, suku cadang mobil khusus silikon, dll.

Cetakan Injeksi

Cetakan injeksi lebih kompleks daripada cetakan kompresi, cetakan transfer, atau cetakan ekstrusi. Waktu pengeringan yang singkat dan viskositas rendah menjadikan cetakan injeksi pilihan yang sangat baik untuk berbagai macam produk silikon. Desain cetakan, ukuran gerbang, dan lokasi merupakan faktor kunci dalam mengoptimalkan proses pencetakan injeksi.

Menggunakan proses pencetakan injeksi memiliki keuntungan sebagai berikut:

- Beradaptasi dengan produksi volume tinggi

- Beberapa bahan dapat digunakan secara bersamaan

- Dapat diotomatisasi

- Harga produksi rendah per komponen

- Siklus pencetakan pendek

- Tidak diperlukan persiapan prefabrikasi

- Di bawah desain cetakan yang benar, tidak diperlukan pemangkasan

- Sangat cocok untuk produk yang memerlukan toleransi atau keseragaman dimensi

Tentunya selain kelebihannya, ada juga beberapa hal yang perlu diperhatikan dalam proses penggunaan injection molding untuk menghasilkan produk silikon.

- Berkedip, melengkung, menggelembung, penyok

- Volume injeksi yang tidak mencukupi akan menyebabkan bagian cetakan gagal terisi

- Dalam cetakan multi-rongga, seimbangkan gerbang untuk mengoptimalkan aliran material

- Ventilasi dengan pengisian cepat dan waktu fokus singkat mungkin diperlukan untuk menghilangkan udara yang terperangkap

- Menyegarkan campuran bahan sebelum pencetakan akan meningkatkan hasil bagian

- Jaga rongga tetap bersih dan identifikasi

- Menyembuhkan produk

- Terbaik untuk produk berdinding tipis

Jenis Produk Cetakan Silikon Injeksi

Suku cadang presisi kecil, suku cadang mobil, perlengkapan renang, peralatan dapur

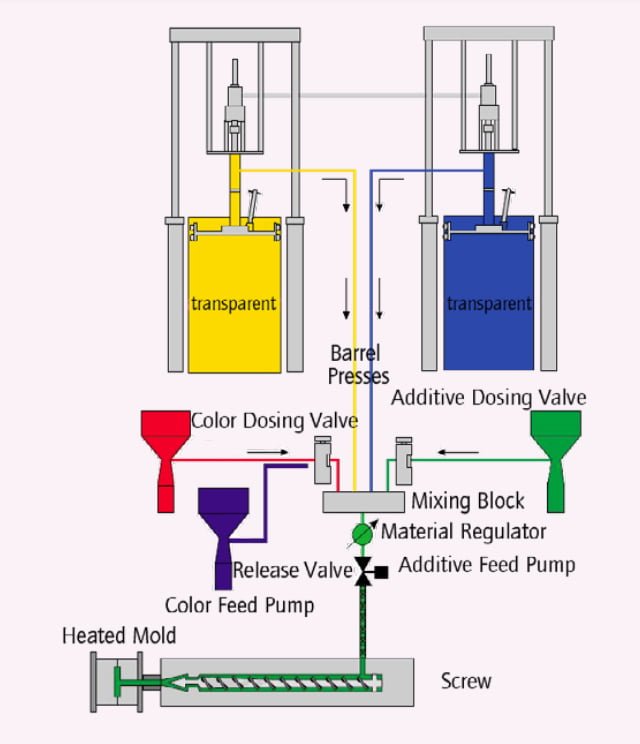

Cetakan Injeksi Karet Silikon Cair (LSR).

Karet silikon cair adalah silikon kering dua komponen dengan kemurnian tinggi yang diperkuat dengan silika yang diolah secara khusus. Ini memiliki persyaratan yang relatif tinggi untuk kekuatan, ketahanan, dan kualitas tinggi. LSR kurang kental dibandingkan HCR, menjadikannya bahan yang ideal untuk dipompa untuk cetakan injeksi cair.

Perbedaan utama antara LSR dan HCR adalah sifat bahan LSR yang “dapat mengalir” atau “cair”. Selain itu, meskipun HCR dapat menggunakan proses pengawetan peroksida atau platinum, LSR hanya menggunakan bahan tambahan platinum. Karena sifat bahan termoset, cetakan injeksi LSR memerlukan penanganan khusus seperti pencampuran distributif yang intensif sambil menjaga bahan pada suhu rendah sebelum dimasukkan ke dalam rongga yang dipanaskan dan divulkanisasi.

Bagaimana cara kerja proses injection molding LSR dan apa kelebihannya?

Injeksi LSR, seperti padanan HCR-nya, digunakan untuk membuat produk akhir yang dicetak di dalam rongga. Proses LSR menggunakan cairan yang tidak dipanaskan atau bahan kental yang dipompa melalui nosel injeksi ke dalam rongga cetakan. Bahan mentah hanya disalurkan di bawah tekanan ke dalam rongga tertutup yang dipanaskan, mengisi rongga tersebut dalam sekejap. Karena kesederhanaannya, cetakan injeksi LSR adalah metode manufaktur yang sangat cepat, menggunakan alat pengukur untuk menarik langsung dari laras, dengan waktu penyelesaian yang cepat, ideal untuk memproduksi komponen bervolume sangat tinggi.

Keuntungan utama dari injeksi LSR

- Siklus pencetakan yang pendek dan presisi

- Produksi massal

- Pemrosesan yang efisien dan ekonomis

- Berbagai macam kegunaan, dapat membuat berbagai produk umum

- Penyembuhan cepat dan pelepasan jamur yang sangat baik

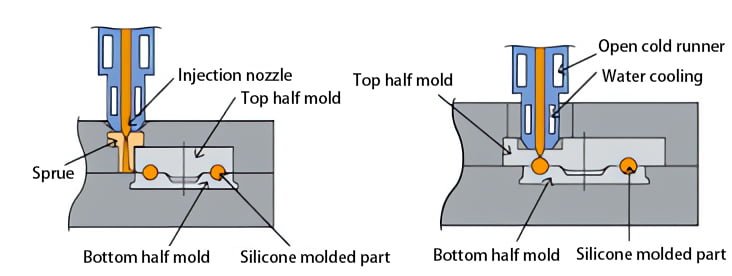

Cetakan Injeksi Karet Konsistensi Tinggi (HCR).

Karet Konsistensi Tinggi (HCR) juga dikenal sebagai Karet Penyembuhan Panas atau Karet Silikon HTV (Vulkanisir Suhu Tinggi). Bahan ini terbuat dari silikon reaktif dengan makromolekul berbobot sangat tinggi.

Berbagai bahan baku dapat memberikan fungsi khusus untuk HCR, seperti silika berasap atau silika endapan dengan luas permukaan spesifik yang tinggi untuk meningkatkan sifat mekanik, penstabil panas, pemlastis, atau zat anti-rekombinasi.

Elastomer HCR mengungguli elastomer organik tradisional, memberikan kekuatan mekanik yang unggul dalam kisaran suhu -50°C hingga +300°C. Bahan ini juga memiliki sifat penuaan yang baik, bersifat inert secara kimia, stabil ketika terkena cahaya atau oksigen, dan mudah diwarnai dan bahkan transparan, menjadikannya ideal untuk pengemasan makanan dan aplikasi bantuan medis.

Memasukkan berbagai aditif ke dalam HCR membuka solusi khusus tanpa batas untuk aplikasi lama dan baru di berbagai industri. Dirgantara, Otomotif, Kesehatan, Minyak & Gas, Konstruksi, Elektronik, Kendaraan Listrik, dan banyak lagi.

Bagaimana cara kerja proses pencetakan injeksi HCR dan apa keuntungan yang dihasilkannya?

HCR terukur disuntikkan langsung dari silinder ke dalam cetakan tertutup yang dipanaskan melalui mekanisme sekrup dan nosel, melalui gerbang. Bahan mengisi dan mengisi rongga cetakan, membentuk bagian tersebut.

Keuntungan utama dari cetakan injeksi HCR

- Siklus pencetakan yang pendek dan presisi

- biaya satuan yang lebih rendah

- Lebih sedikit limbah material

- Kemungkinan dicetak dengan bahan lain seperti plastik atau logam

- Dalam hal produk jadi, produksinya stabil

- Akurasi dan pengisian bagian kompleks yang unggul dibandingkan dengan pencetakan kompresi atau transfer.

- Ini bisa dibilang merupakan metode pembentukan yang paling umum dan ampuh, di mana produk dapat sangat bervariasi dalam ukuran, kompleksitas, dan penerapan.

Perbedaan antara cetakan kompresi dan cetakan injeksi

Cetakan kompresi dan cetakan injeksi serupa karena keduanya mengisi rongga yang telah dibentuk sebelumnya, namun perbedaannya adalah cetakan kompresi langsung diisi dengan bahan pengisi, sedangkan pada cetakan injeksi, bahan pengisi disuntikkan sebelumnya sepenuhnya dalam rongga tertutup.

Produsen Berbagai jenis suku cadang sering kali menggunakan cetakan kompresi dan injeksi, tetapi untuk jenis suku cadang yang berbeda. Secara umum, cetakan injeksi lebih disukai ketika membuat bagian yang lebih kompleks (dan seringkali lebih kecil), sedangkan kompresi bekerja sangat baik untuk desain sederhana atau dasar dan bagian besar yang tidak dapat diproduksi menggunakan ekstrusi.

Perbandingan lainnya meliputi: cetakan injeksi memiliki waktu siklus yang lebih pendek sehingga umumnya lebih cepat dan hemat biaya untuk produk bervolume tinggi, sedangkan cetakan kompresi sebagian besar digunakan untuk suku cadang seri produksi rendah hingga menengah.

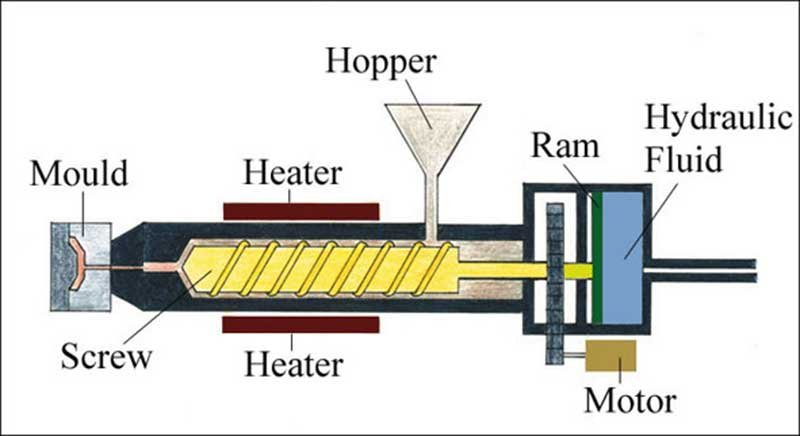

Cetakan Ekstrusi

Produk silikon yang diekstrusi biasanya dibentuk oleh ekstruder. Ekstrusi karet silikon umumnya digunakan untuk pembuatan selang, tali, profil kompleks, dan bagian penampang, seringkali komponen yang cukup panjang, seringkali berlapis-lapis, serta batang, segel oven, kabel, insulasi kawat, gasket, segel Tunggu .

Tabung silikon banyak digunakan dalam peralatan medis dan mekanik. Ini juga dapat digunakan sebagai penyangga bahan pengemas.

Prosesnya menggunakan senyawa HCR dengan katalis, yang dibuat menjadi strip atau blok. Bentuk awal kemudian dimasukkan ke dalam ekstruder sekrup yang memaksa senyawa melalui cetakan baja yang dikeraskan dengan pola potongan. Silikon yang dibentuk kemudian melewati ruang berpemanas pada ban berjalan dan diawetkan dalam oven tarik terus menerus.

Tantangan utama bagi produsen yang menggunakan teknologi ini adalah bagaimana memilih kualitas karet silikon yang sesuai dan sistem katalis yang disesuaikan agar bekerja secara optimal dalam proses mekanis, suhu, dan kecepatan tertentu yang dikontrol dan untuk mendapatkan produk akhir sesuai spesifikasi, standar Toleransi, dan kepatuhan terhadap standar peraturan.

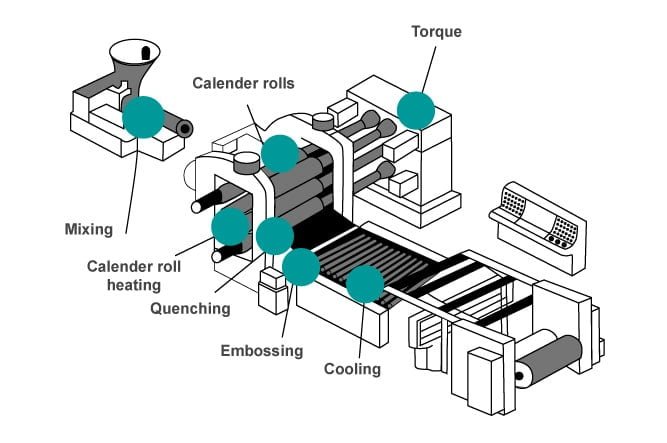

Kalender Karet Silikon

Kalender adalah proses mekanis yang melibatkan pengompresan dan penghalusan material secara terus menerus dengan menggerakkan lembaran melalui sepasang rol yang dipanaskan. Kumpulan gulungan baja keras berlapis ganda atau berlapis ini disebut kalender. Tekanannya disesuaikan untuk menghasilkan ketebalan, permukaan akhir, dan tekstur karet silikon yang telah ditentukan dan seragam yang dapat mengkilap, matte, halus, berperekat atau timbul, dll.

Bahan mentah, biasanya HCR, yang menentukan sifat mekanik produk jadi, sebelumnya dilunakkan atau diekstrusi dengan panas dan kemudian dipaksa melalui gulungan silinder yang tersusun. Proses penanggalan memampatkan bentuk awal silikon yang tidak diawetkan menjadi lembaran silikon kontinu. Silikon kemudian dapat ditekan ke berbagai substrat seperti pelapis pelepas atau diikat ke berbagai kain, kaca, plastik, dan banyak lagi.

Keuntungan utama dari pemrosesan kalender meliputi

- Pemrosesan produk berkualitas tinggi dalam jumlah besar dan berkelanjutan

- Lembaran berdiri bebas (tidak didukung) dikirim dalam lapisan pelindung atau produk dikombinasikan dengan bahan lain, termasuk kain organik atau buatan (poliamida, viscose, poliester, dll.), kaca, plastik, dll.

- Aplikasinya hampir tiada habisnya mulai dari pelapis untuk konstruksi, produk rumah tangga, pakaian jadi, dekorasi, produk yang bersentuhan dengan makanan, ban berjalan industri, produk yang dapat diautoklaf untuk aplikasi medis, dan banyak lagi.

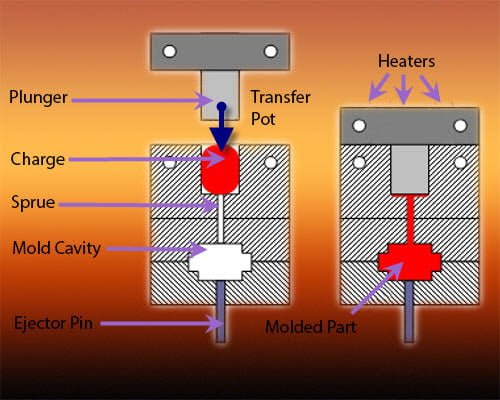

Cetakan Transfer Karet Silikon

Cetakan transfer mirip dengan cetakan kompresi dalam beberapa hal. Ia menggunakan HCR, yang ditekan dari ruang bantu (disebut tangki transfer) ke dalam sistem cetakan bertekanan tertutup yang menggabungkan bejana panas di atas cetakan, digerakkan menggunakan piston Karet silikon diisi dengan sistem gerbang dan pelari unik yang dapat bergerak bahan yang relatif keras ke dalam cetakan sebelum dipanaskan. Proses pencetakan transfer karet silikon sangat ideal untuk pembuatan komponen cetakan silikon presisi tinggi, dan untuk “ditumpuk” dengan bahan lain guna memungkinkan pencetakan geometri kompleks. Kombinasi proses HCR dan transfer molding dapat menghasilkan suku cadang berkualitas tinggi, memberikan fleksibilitas desain dan siklus produksi yang lebih pendek.

Cetakan transfer berbeda dengan cetakan kompresi karena cetakannya tertutup seluruhnya dan tidak dibelah menjadi dua bagian. Oleh karena itu, cetakan ini juga berbeda dengan cetakan injeksi karena diperlukan tekanan yang lebih tinggi untuk mengisi cetakan. Hal ini juga memungkinkan cetakan transfer menerima serat atau matriks tambahan di lapisan luarnya untuk menghasilkan bagian yang diperkuat sesuai pesanan.

Keuntungan utama dari pemrosesan transfer molding

- Mengurangi biaya perkakas

- Bagian yang seragam, akurat, dan lebih konsisten dibandingkan dengan cetakan kompresi karena cetakan satu bagian dan toleransi dimensi yang tinggi

- Kapasitas yang efisien dan lincah untuk menerima serat penguat berbeda yang telah ditempatkan sebelumnya dalam cetakan, termasuk kaca, karbon, dan aramid, serta serat tumbuhan alami.