Setiap lini produksi menghadapi cacat silikon. Yang penting adalah seberapa cepat kita menemukan akar penyebabnya dan memperbaikinya.

Memahami akar penyebab munculnya tanda aliran, kilatan, gelembung, hangus, dan robekan membantu teknisi mengidentifikasi dan memperbaiki masalah cetakan silikon dengan cepat.

Ketika saya mulai mengerjakan cetakan silikon, saya dulu berpikir cacat itu acak. Namun, setelah meninjau ratusan cetakan dan proses produksi, saya menyadari bahwa setiap cacat memiliki pola — jika Anda dapat melacaknya, Anda dapat memperbaikinya.

Klasifikasi Cacat dan Kriteria Penilaian?

Sebelum mengatasi cacat, kita harus terlebih dahulu mengidentifikasi dan mengklasifikasikannya dengan tepat. Kesalahan dalam menilai cacat akan mengakibatkan pemborosan waktu dan tindakan pencegahan yang salah.

Cacat silikon dapat diklasifikasikan berdasarkan tampilan visual, pola kejadian, dan tahap proses untuk menentukan akar penyebabnya.

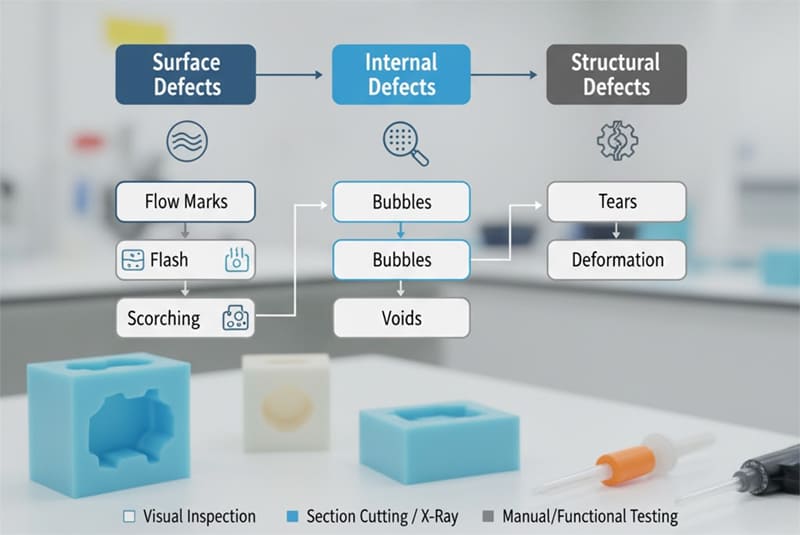

Kami biasanya mengklasifikasikan cacat ke dalam kategori permukaan, internal, dan struktural. Masing-masing kategori memiliki indikator visual dan metode pengujian yang spesifik.

Tabel Klasifikasi Cacat Silikon

| Kategori | Cacat Umum | Indikator Utama | Metode Deteksi |

|---|---|---|---|

| Permukaan | Tanda aliran, kilatan, terbakar | Ketidakteraturan yang terlihat | Inspeksi visual |

| Intern | Gelembung, rongga | Analisis penampang | Pemotongan bagian, sinar-X |

| Struktural | Air mata, deformasi | Kegagalan fungsional | Pengujian manual, visual |

Setiap cacat memiliki rentang toleransi yang ditentukan dalam standar penampilan. Misalnya, tanda aliran 0,2 mm pada permukaan yang tidak terlihat mungkin dapat diterima, tetapi hal yang sama pada permukaan penyegelan dianggap sebagai penolakan.

Mekanisme Cacat yang Umum?

Setiap cacat memiliki akar penyebab mekanis atau kimiawi. Memahami bagaimana cacat tersebut terbentuk memungkinkan penyelesaian masalah yang lebih cepat selama produksi.

Tanda aliran, kilatan, gelembung, rasa terbakar, dan robekan berasal dari proses tertentu atau mekanisme terkait jamur.

1. Tanda Aliran

Tanda aliran muncul sebagai garis bergelombang atau bergaris pada permukaan.

| Akar Penyebab | Mekanisme | Memperbaiki |

|---|---|---|

| Suhu cetakan rendah | Silikon mengeras secara tidak merata | Tingkatkan suhu 10–15°C |

| Injeksi tidak seimbang | Tumpang tindih muka aliran | Sesuaikan ukuran atau posisi gerbang |

| Jamur yang terkontaminasi | Residu mengganggu aliran | Bersihkan rongga dan oleskan pelepas cetakan secara merata |

2. Lampu kilat

Kilatan terjadi saat silikon bocor melalui saluran pemisah atau ventilasi.

| Akar Penyebab | Mekanisme | Memperbaiki |

|---|---|---|

| Kekuatan penjepit tidak memadai | Celah antara bagian cetakan | Meningkatkan tekanan penjepit |

| Garis perpisahan yang aus | Keausan permukaan segel | Cetakan poles atau giling ulang |

| Kedalaman ventilasi yang berlebihan | Rembesan silikon | Kurangi kedalaman ventilasi menjadi 0,005–0,01 mm |

3. Gelembung

Gelembung terbentuk karena udara yang terperangkap atau gas yang mudah menguap.

| Akar Penyebab | Mekanisme | Memperbaiki |

|---|---|---|

| Ventilasi yang buruk | Udara terperangkap selama pengisian | Tambahkan atau perbesar ventilasi |

| Kelembaban berlebih | Menguap saat dipanaskan | Keringkan silikon sebelum dicetak |

| Kerusakan vakum | Udara tidak dievakuasi | Periksa segel vakum dan pengaturan waktu sistem |

4. Terik

Pembakaran akan menimbulkan noda hitam, hangus, atau perubahan warna permukaan.

| Akar Penyebab | Mekanisme | Memperbaiki |

|---|---|---|

| Waktu tinggal yang berlebihan | Silikon terlalu panas | Mengurangi waktu penyembuhan atau durasi diam |

| Titik panas terlokalisasi | Ketidakseimbangan suhu | Periksa zona pemanas |

| Aditif yang terkontaminasi | Reaksi katalis | Gunakan bahan yang segar dan terverifikasi |

5. Air mata

Robeknya terjadi selama pelepasan cetakan atau di bawah tekanan.

| Akar Penyebab | Mekanisme | Memperbaiki |

|---|---|---|

| Silikon dengan kekuatan sobek rendah | Formulasi yang tidak memadai | Pilih LSR dengan tingkat sobek yang lebih tinggi |

| Potongan tajam | Tekanan mekanis | Tingkatkan draft atau gunakan inti yang fleksibel |

| Pelepasan cetakan prematur | Belum sembuh total | Perpanjang waktu pengeringan 10–20% |

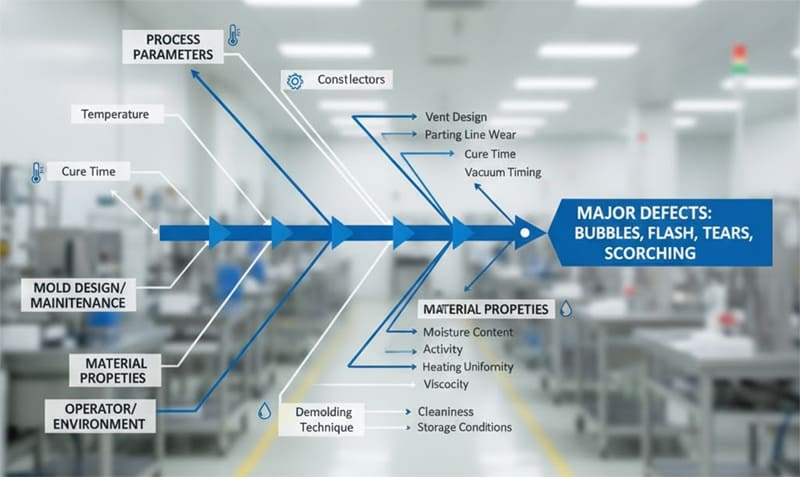

Pemetaan Parameter Proses dan Faktor Cetakan?

Cacat tidak terjadi secara acak — cacat tersebut terkait dengan parameter proses dan kondisi cetakan. Pemetaan membantu memvisualisasikan hubungan ini dengan jelas.

Menghubungkan parameter proses dengan jenis cacat mengungkap ketergantungan tersembunyi dan memungkinkan pengoptimalan yang ditargetkan.

Ketika saya menyelidiki gelembung yang berulang pada cetakan katup medis, saya membuat diagram tulang ikan yang menghubungkan suhu, ventilasi, dan aliran material. Akar penyebabnya ternyata adalah pengaturan waktu vakum yang tidak merata — bukan silikon itu sendiri.

Contoh Pemetaan Parameter-Cacat

| Parameter | Terlalu Rendah | Terlalu Tinggi | Cacat Terkait |

|---|---|---|---|

| Suhu cetakan | Tanda aliran | Membakar | Cacat permukaan |

| Tekanan injeksi | Tembakan pendek | Kilatan | Ketidakstabilan dimensi |

| Waktu pengeringan | Penyembuhan yang tidak sempurna | Membakar | Masalah struktural dan warna |

| Waktu vakum | Gelembung | Kilatan | Terjebaknya udara atau luapan udara |

| Kedalaman ventilasi cetakan | Gelembung | Kilatan | Kebocoran udara atau silikon |

Mengapa Kontrol Flash Berulang?

Kilatan cenderung muncul kembali ketika permukaan segel mengalami degradasi seiring waktu atau ketika operator menyesuaikan tekanan injeksi melebihi rentang waktu yang telah divalidasi. Perawatan rutin dan penguncian parameter mesin mencegah terulangnya hal ini.

Lokalisasi Cepat dan Metode Eksperimental?

Waktu sangat penting selama produksi. Pendekatan pemecahan masalah yang terstruktur membantu para insinyur mengidentifikasi sumber cacat lebih cepat.

Lokalisasi sistematis menggunakan pengambilan sampel, analisis bagian, dan uji coba terkontrol mempersempit akar permasalahan secara efisien.

Selama uji coba cetakan baru, kami menemukan gelembung acak hanya di rongga #3. Dengan mengisolasi rongga tersebut dan menjalankan uji coba pada berbagai pengaturan waktu vakum, kami memastikan adanya ventilasi yang tersumbat di dekat gerbang. Kuncinya adalah memverifikasi satu variabel pada satu waktu.

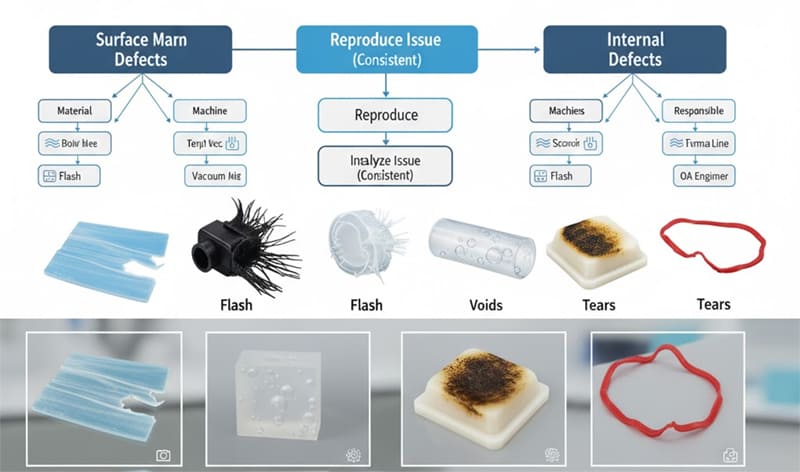

Metode Pemecahan Masalah Langkah demi Langkah

- Mendefinisikan cacat dengan dokumentasi foto dan pemetaan lokasi.

- Reproduksi masalah secara konsisten dalam pengaturan yang terkendali.

- Menganalisa variabel seperti suhu, vakum, dan tekanan.

- Percobaan dengan satu perubahan pada satu waktu (DOE atau uji variabel tunggal).

- Memeriksa tindakan korektif dengan setidaknya tiga kali operasi yang stabil.

Apa Hubungan Antara Panas Terik dan Waktu Diam?

Rasa terbakar seringkali meningkat secara eksponensial seiring waktu diam yang lebih lama. Jika silikon terlalu lama berada di rongga yang dipanaskan, katalis peroksida atau platinum akan terdegradasi, menyebabkan perubahan warna dan bau. Memperpendek waktu diam bahkan hingga 10% dapat menghilangkan rasa terbakar sepenuhnya.

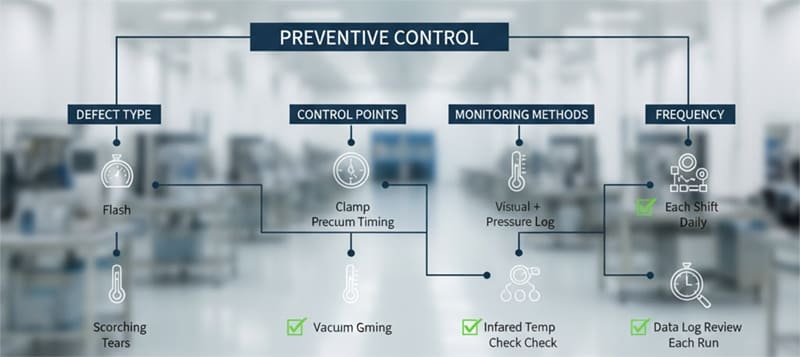

Rencana Pengendalian Preventif?

Solusi terbaik adalah pencegahan. Setelah akar penyebabnya diketahui, rencana pengendalian yang terstandarisasi dapat mencegah terulangnya kerusakan.

Rencana pengendalian preventif menghubungkan setiap jenis cacat dengan proses, cetakan, dan titik pengendalian pemeliharaannya.

Di pabrik saya, kami membangun "matriks pencegahan cacat" setelah menganalisis ratusan catatan produksi. Dengan melacak keausan cetakan dan memantau suhu pengeringan setiap hari, kami mengurangi flash dan gelembung sebesar 60% dalam waktu dua bulan.

Contoh Rencana Pengendalian Preventif

| Jenis Cacat | Titik Kontrol | Metode Pemantauan | Frekuensi |

|---|---|---|---|

| Kilatan | Tekanan klem, kedalaman ventilasi | Log visual + tekanan | Setiap shift |

| Gelembung | Pengaturan waktu vakum, pembersihan ventilasi | Pemeriksaan pengukur vakum | Sehari-hari |

| Tanda aliran | Keseragaman suhu cetakan | Pemeriksaan suhu inframerah | Mingguan |

| Membakar | Waktu siklus, pemanas cetakan | Tinjauan log data | Setiap lari |

| Air mata | Sudut draft, suhu demold | Inspeksi jamur | Mingguan |

Rencana pencegahan yang baik mencakup validasi proses dan pelatihan operator. Konsistensi hanya tercapai ketika semua orang mengikuti standar yang sama.

Kesimpulan

Setiap cacat silikon memiliki kisahnya sendiri. Ketika kita memahami penyebabnya dan mengaitkannya dengan variabel proses, pemecahan masalah menjadi sistematis dan dapat diprediksi — bukan sekadar tebak-tebakan.

Ingin mengatasi cacat silikon Anda lebih cepat?

Kirimkan Anda foto cacat Dan catatan parameter ke tim teknik kami, dan kami akan mengirimkan kembali daftar periksa pemecahan masalah khusus untuk membantu Anda memulihkan produksi yang stabil di Silikon RuiYang.