Silicone Transfer Molding (STM) adalah metode yang andal dan efisien untuk memproduksi komponen silikon berpresisi tinggi.

Artikel ini membahas proses STM, termasuk prinsip kerja, langkah-langkah utama, dan aplikasinya. Kami juga membahas kelebihan, keterbatasan, dan perbandingannya dengan teknik pencetakan lainnya. Selain itu, kami menjawab pertanyaan umum untuk membantu Anda lebih memahami metode produksi ini.

Apa itu Cetakan Transfer Silikon?

Silicone Transfer Molding (STM) adalah proses manufaktur yang digunakan untuk membuat komponen silikon presisi tinggi, seperti pegangan untuk perangkat medis atau enkapsulasi untuk komponen elektronik. Proses ini sangat cocok untuk produk yang memerlukan bentuk kompleks dan toleransi yang ketat. Proses STM menyuntikkan silikon yang belum diawetkan ke dalam cetakan yang dipanaskan di bawah tekanan, lalu diawetkan untuk membentuk produk akhir. Metode ini disukai karena fleksibilitas dan daya tahannya, sehingga sangat ideal untuk aplikasi yang memerlukan biokompatibilitas, seperti di bidang medis.

Bagaimana Cara Kerja Cetakan Transfer Silikon?

Pencetakan transfer silikon merupakan proses produksi yang sangat efisien dan presisi. Dengan menggabungkan panas dan tekanan, metode ini memastikan aliran material yang sangat baik dan replikasi cetakan yang terperinci. Dari persiapan cetakan hingga pasca-pemrosesan akhir, setiap langkah memainkan peran penting dalam mencapai kinerja produk yang unggul. Berikut adalah tahapan utama pencetakan transfer silikon.

Persiapan Cetakan: Fondasi Kualitas

Persiapan cetakan adalah langkah pertama.

Cetakan biasanya terbuat dari baja atau aluminium berkekuatan tinggi, dan cetakan menentukan bentuk dan kualitas produk. Cetakan baja sering dipilih karena ketahanannya, sedangkan cetakan aluminium memungkinkan waktu siklus yang lebih pendek. Cetakan harus diproduksi dengan presisi tinggi, sehingga komponennya keluar dengan tepat.

Sebelum produksi dimulai, cetakan dibersihkan dan dilapisi dengan bahan pelepas seperti semprotan berbahan dasar silikon atau pelapis PTFE. Pelapis ini mencegah lengketnya cetakan, memudahkan pelepasan produk, dan memperpanjang umur cetakan.

Persiapan Material: Mempersiapkan Silikon

Cetakan transfer silikon menggunakan campuran silikon dasar dan bahan pengawet. Komponen-komponen ini harus dicampur dalam proporsi yang tepat untuk memastikan sifat kimia yang seragam dalam produk akhir. Rasio pencampuran umum berkisar antara 10:1 hingga 20:1 (silikon dasar dan bahan pengawet), tergantung pada formulasi spesifik dan sifat yang diinginkan.

Bahan silikon tersedia dalam berbagai bentuk, seperti bubuk, butiran, atau lembaran. Karet dengan konsistensi tinggi (HCR) umumnya digunakan dalam transfer molding karena sifat mekanisnya yang lebih baik dibandingkan dengan karet silikon cair (LSR).

Setelah pencampuran, silikon yang telah diukur sebelumnya ditempatkan ke dalam reservoir mesin cetak transfer (pot transfer), yang biasanya dirancang dengan fungsi pra-pemanasan untuk meningkatkan kemampuan aliran sebelum pemindahan.

Tahap Transfer: Membentuk Silikon

Setelah cetakan disiapkan dan silikon dimasukkan, cetakan ditutup. Pendorong mesin kemudian memberikan tekanan pada silikon yang dipanaskan dalam wadah transfer. Tekanan transfer yang umum berkisar antara 500 hingga 2.000 psi (pon per inci persegi), tergantung pada viskositas silikon dan kompleksitas desain cetakan.

Panas mengurangi viskositas silikon, membuatnya mengalir seperti cairan. Di bawah tekanan, material bergerak melalui sistem gerbang dan saluran, mengisi setiap rongga cetakan. Untuk mengoptimalkan aliran dan mencegah terperangkapnya udara, saluran ventilasi sering dirancang ke dalam cetakan untuk memungkinkan gas yang terperangkap keluar.

Kombinasi panas dan tekanan ini memastikan bahwa detail cetakan yang paling halus pun direplikasi secara akurat.

Pengobatan: Memberikan Kekuatan pada Bagian Itu

Setelah cetakan terisi, langkah berikutnya adalah pengeringan, yang juga dikenal sebagai vulkanisasi.

Panas dari proses pemindahan mengaktifkan agen pengeras, yang memicu reaksi ikatan silang antara molekul silikon. Suhu pengerasan biasanya berkisar antara 150°C hingga 200°C (302°F hingga 392°F), dengan waktu pengerasan bervariasi antara 30 detik hingga beberapa menit, tergantung pada ketebalan komponen.

Proses kimia ini mengubah silikon lunak menjadi bentuk yang kuat dan permanen, sehingga memberikan kekuatan, elastisitas, dan daya tahan pada bagian yang dicetak. Untuk bagian yang membutuhkan kekuatan mekanis yang lebih tinggi, pasca-pengerasan dalam oven pada suhu 200°C selama beberapa jam mungkin diperlukan.

Pelepasan dan Pengeluaran: Melepaskan Produk Akhir

Setelah mengeras, cetakan dibuka.

Untuk mengeluarkan bagian silikon yang sudah jadi, pin ejektor ditempatkan di dalam cetakan. Penempatan dan tekanan pin ini harus dikontrol dengan hati-hati untuk mencegah deformasi bagian tersebut.

Pin ini mendorong bagian cetakan dengan lembut tanpa menyebabkan kerusakan. Dalam beberapa kasus, sistem pelepasan cetakan dengan bantuan vakum digunakan untuk mengurangi tekanan pada bagian tersebut selama pelepasan.

Penanganan yang cermat selama langkah ini sangat penting untuk menjaga integritas komponen.

Pasca-Pemrosesan: Sentuhan Akhir

Bagian silikon yang baru dicetak mungkin memiliki material berlebih di sepanjang garis pemisah cetakan, yang dikenal sebagai flash. Ini perlu dipangkas selama pasca-pemrosesan. Ketebalan flash biasanya berkisar antara 0,05 mm hingga 0,2 mm, tergantung pada presisi cetakan dan gaya penjepitan selama pencetakan.

Selain itu, perawatan permukaan tambahan atau pemeriksaan kualitas mungkin diperlukan. Metode pasca-pemrosesan yang umum meliputi perawatan plasma untuk meningkatkan daya rekat permukaan untuk aplikasi pengikatan dan deflashing kriogenik, di mana komponen dibekukan dan diputar untuk membuang material berlebih.

Langkah terakhir ini memastikan bahwa bagian silikon memenuhi semua standar dimensi dan estetika yang diperlukan.

Keuntungan dan Keterbatasan: Menimbang Pro dan Kontra

Cetakan transfer silikon menawarkan fleksibilitas dan hasil berkualitas tinggi, sehingga ideal untuk banyak industri. Namun, seperti proses manufaktur lainnya, cetakan ini memiliki kelebihan dan keterbatasan yang harus dipertimbangkan.

Keuntungan dari Cetakan Transfer Silikon

- Fleksibilitas dan Daya Tahan: Cetakan transfer silikon ideal untuk memproduksi komponen dengan bentuk yang rumit. Proses pencetakan memungkinkan desain yang rumit dan fitur terperinci yang sulit dicapai dengan metode lain.

- Kemudahan Integrasi Penyisipan: Mudah untuk mengintegrasikan sisipan atau komponen logam langsung ke bagian silikon selama pencetakan. Hal ini mengurangi kebutuhan untuk langkah perakitan tambahan, menghemat waktu dan biaya tenaga kerja.

- Desain Sederhana dan Biaya Terkendali: Desain keseluruhan cetakan transfer silikon relatif sederhana, dan prosesnya dapat hemat biaya, terutama untuk produksi batch menengah hingga kecil. Proses ini menawarkan keseimbangan yang baik antara biaya dan kinerja untuk aplikasi tertentu.

Keterbatasan Cetakan Transfer Silikon

- Waktu Pengeringan Lebih Lama: Waktu pengeringan untuk pencetakan transfer silikon dapat berkisar antara 1 hingga 15 menit, dan lebih lama daripada pencetakan injeksi. Hal ini dapat memperlambat produksi, terutama untuk produksi dengan volume tinggi.

- Sampah Material: Tahap persiapan dan pemindahan material dapat menghasilkan sejumlah limbah. Hal ini dapat memengaruhi efisiensi dan meningkatkan biaya material.

- Perangkap Udara: Udara mungkin terperangkap selama proses pemindahan. Hal ini dapat menyebabkan cacat seperti gelembung pada produk akhir, yang memengaruhi kualitasnya. Ventilasi yang tepat dan kontrol proses yang cermat diperlukan untuk mencegah masalah ini.

Aplikasi Cetakan Transfer Silikon

Cetakan Transfer Silikon digunakan secara luas di berbagai industri karena fleksibilitasnya dan kemampuannya untuk mengintegrasikan sisipan logam. Berikut ini adalah beberapa aplikasi utamanya:

| Industri | Aplikasi |

| Medis | Pegangan instrumen bedah dan komponen implan, karena biokompatibilitas dan ketahanan suhu. |

| Elektronik | Komponen elektronik, untuk melindungi sirkuit dari faktor lingkungan. |

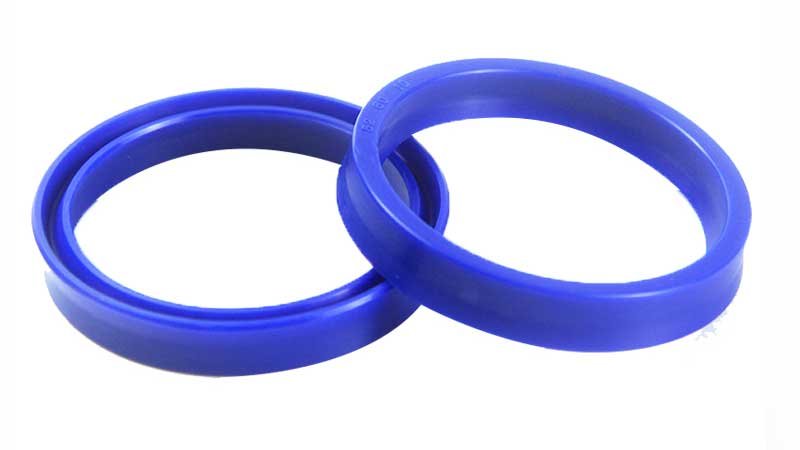

| Otomotif | Segel hidrolik dan segel muka, cocok untuk tepi tajam dan bentuk rumit. |

Kemampuan STM untuk menciptakan komponen yang terperinci dan berkinerja tinggi menjadikannya ideal untuk industri ini, menyediakan komponen yang tahan lama dan andal.

Pertanyaan yang Sering Diajukan

Berikut adalah beberapa pertanyaan umum untuk membantu pembaca lebih memahami Silicone Transfer Molding (STM):

Berapa biaya STM?

Biaya STM bergantung pada ukuran batch dan kompleksitas komponen. Biaya ini umumnya lebih tinggi daripada pencetakan kompresi karena biaya peralatan dan material.

Berapa lama waktu yang dibutuhkan untuk STM?

Setiap siklus lazimnya memerlukan waktu sekitar 30-45 detik, dengan waktu pengeringan berkisar 1 hingga 15 menit, bergantung pada ukuran komponennya.

Apakah STM cocok untuk perangkat medis?

Ya, STM digunakan secara luas dalam industri medis karena biokompatibilitas dan ketahanan suhunya, membuatnya ideal untuk memproduksi gagang bedah, implan, dan komponen medis lainnya.

Apa yang membedakan STM dengan pencetakan injeksi?

STM menggunakan tekanan yang lebih rendah (1500-2000 psi), sehingga lebih cocok untuk produksi skala menengah hingga kecil dan bentuk yang rumit. Sebaliknya, pencetakan injeksi menggunakan tekanan yang lebih tinggi dan lebih efisien untuk produksi skala besar.

Kesimpulan

Pencetakan Transfer Silikon adalah teknik serbaguna yang menawarkan presisi, daya tahan, dan fleksibilitas. Meskipun memiliki beberapa keterbatasan, seperti waktu pengeringan yang lebih lama dan potensi pemborosan material, kemampuannya untuk membuat bentuk yang rumit dan mengintegrasikan sisipan menjadikannya solusi yang berharga bagi banyak industri. Memahami proses STM dan manfaatnya dapat membantu produsen memilih metode pencetakan terbaik untuk kebutuhan mereka.