Os produtos de silicone dobráveis são projetados para serem flexíveis, mas a flexibilidade por si só não garante durabilidade. Após centenas ou milhares de dobras, rachaduras, esbranquiçamento e falhas de vedação costumam aparecer.

A otimização da espessura da parede, da geometria das nervuras e do raio da dobradiça garante que as estruturas dobráveis de silicone alcancem resistência à fadiga a longo prazo sem sacrificar a usabilidade ou a estética.

Quando desenvolvi uma lancheira dobrável para um cliente, o primeiro protótipo falhou após apenas 300 ciclos de dobragem. Ao redesenhar a geometria das nervuras e os raios das dobradiças, a vida útil aumentou para mais de 3000 ciclos. Eis o que aprendi com esse processo.

Casos de uso e objetivos de ciclo de vida?

Produtos diferentes têm requisitos de resistência à fadiga muito diferentes. Um copo dobrável usado uma vez por dia não é o mesmo que uma lancheira dobrável usada várias vezes ao dia.

Definir a frequência de dobramento, o ambiente e os modos de falha é o primeiro passo para projetar resistência à fadiga.

Frequência típica de dobramento e metas de vida útil

| Cenário de uso | Frequência diária | Vida útil alvo | Modo de falha típico |

|---|---|---|---|

| copo portátil | 1 a 2 dobras por dia | ≥500 ciclos | Clareamento, deformação mínima |

| Merendeira | 3 a 5 dobras por dia | ≥1000 ciclos | Falha na vedação, ruptura da dobradiça |

| Recipiente de armazenamento | Mais de 10 dobras por dia | ≥3000 ciclos | Rachadura na costura de dobra |

Modos de falha comuns

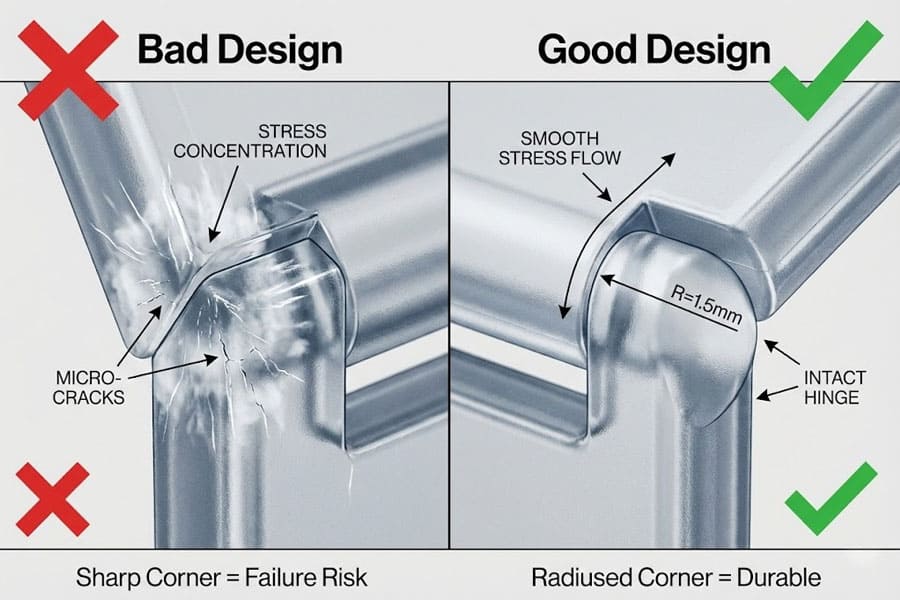

- Rasgando: Começa em cantos finos ou agudos.

- Branqueamento: Causada pela concentração de tensão local que excede o limite de deformação elástica.

- Deformação permanente: O silicone "endurece" sob tensão repetida.

- Falha na vedação: Ajuste por compressão nas áreas dos lábios de vedação.

Ao definir as expectativas de vida útil desde o início, os projetistas podem alinhar as escolhas estruturais e de materiais com um desempenho realista em relação à fadiga.

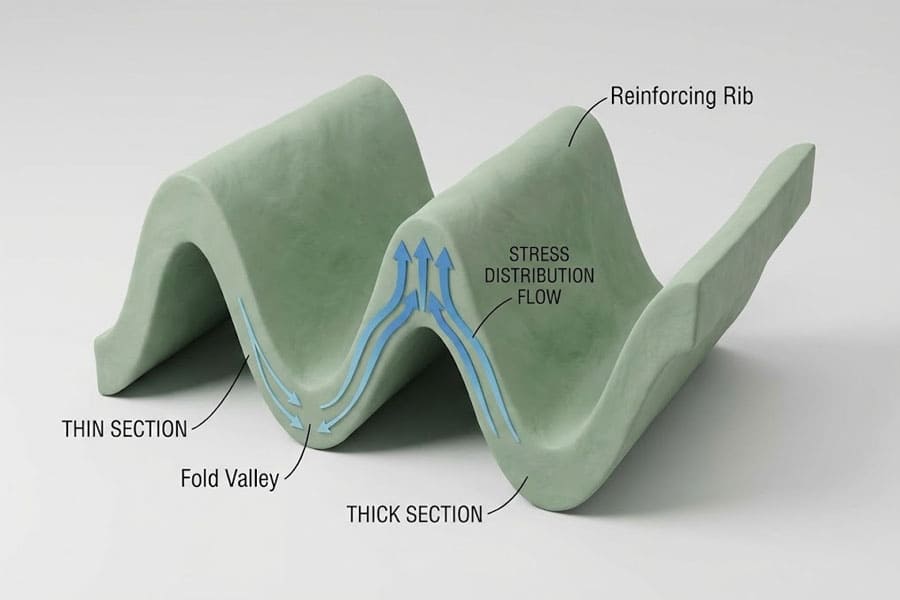

Layout de parede fina e nervuras?

O design das paredes e nervuras determina diretamente como a tensão se distribui pelas zonas de dobra. Se forem muito grossas, a dobradiça resiste à dobra. Se forem muito finas, rasgam prematuramente.

A espessura equilibrada da parede e a geometria das nervuras minimizam a concentração de tensão, preservando a flexibilidade de dobramento.

Espessura de parede recomendada (com base na dureza do silicone)

| Dureza (Shore A) | Parede mínima (mm) | Espessura típica da parede (mm) | Parede máxima (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Diretrizes de projeto de costelas

| Elemento de design | Faixa recomendada | Propósito |

|---|---|---|

| Altura da costela | 0,3–0,5× espessura da parede | Reforçar a área de dobra |

| Espaçamento entre costelas | ≥3× espessura da parede | Distribuição uniforme do estresse |

| Raio de transição | ≥0,2 mm | Evite pontos de tensão acentuados |

| Alinhamento de dobra | Centrado ao longo do vale das costelas | Promover a flexão simétrica |

Transições arredondadas e variações graduais de espessura reduzem a deformação localizada. Em áreas de dobramento, uma taxa de adelgaçamento de 60–70% (em relação à espessura da parede base) ajuda a distribuir a tensão de flexão uniformemente.

Design de dobradiça e raio de dobra?

A geometria da dobradiça define como o silicone se dobra — um raio muito pequeno leva ao esbranquiçamento ou microfissuras, enquanto um raio muito grande reduz a compactação da dobra.

Calcular o raio de curvatura e o tipo de dobradiça adequados garante um movimento de dobragem suave e duradouro.

Fórmula do raio de curvatura mínimo

\[ R_{min} = k \times t \]

Onde:

- Rmin = raio de curvatura interno mínimo

- t = espessura da parede

- k = fator material (depende da dureza)

| Dureza (Shore A) | Fator k | Raio de curvatura mínimo (para parede de 1 mm) |

|---|---|---|

| 20A | 1,0–1,2 | 1,0–1,2 mm |

| 40A | 1,5–2,0 | 1,5–2,0 mm |

| 60A | 2,5–3,0 | 2,5–3,0 mm |

Tipos de design de dobradiças

| Tipo de dobradiça | Estrutura | Beneficiar | Aplicativo |

|---|---|---|---|

| dobradiça flexível | seção fina contínua | Mais simples e econômico | Copos dobráveis simples |

| Dobradiça de filme | afilamento gradual da espessura | Melhor distribuição de tensão | Dobras em múltiplas camadas |

| Dobradiça de raio duplo | Curva de dois estágios | Rebote suave | Recipientes dobráveis |

Vincos predefinidos ou nervuras guia podem ajudar a dobrar as peças de forma previsível, evitando deformações descontroladas e fadiga prematura.

Seleção de material e dureza?

A dureza do silicone afeta tanto a flexibilidade quanto a resistência à fadiga. Selecionar a classe e os aditivos corretos faz toda a diferença entre durar 300 ciclos e 3000.

A escolha da dureza adequada do silicone, do pacote de aditivos e do design de dupla dureza maximiza a resistência à flexão.

Dureza vs. Vida Útil à Fadiga

| Dureza (Shore A) | Dobrável Endurance (Bicicletas) | Uso típico |

|---|---|---|

| 20A | ~2000 | paredes flexíveis do copo |

| 30A | ~3000 | Zona geral de dobragem |

| 40A | ~5000 | Lancheiras reforçadas |

| 60A | ~800 | Estrutura de suporte rígida |

Outras Considerações Materiais

| Fator | Descrição | Recomendação |

|---|---|---|

| Silicone de grau alimentício versus silicone industrial | O grau alimentício oferece uma composição química mais segura, mas com uma resistência ao rasgo ligeiramente menor. | Ajuste a geometria para compensação. |

| Agentes de endurecimento | Melhorar a resistência ao rasgo 20–30% | Utilizar em zonas de dobragem |

| Co-injeção de dupla dureza | Combina uma estrutura rígida com uma dobradiça macia. | Ideal para estruturas dobráveis |

FAQ: Quais são os custos e as vantagens do design de dupla dureza?

A moldagem de dupla dureza aumenta o custo das ferramentas em 20–30%, mas oferece mais vantagens. 2–3× Melhoria da vida útil à fadiga. Também permite uma vedação hermética, mantendo as zonas de dobra flexíveis — ideal para designs premium e de longa duração.

Validação da fadiga e análise de falhas?

Nenhum projeto está completo sem verificação. Testes de fadiga por dobramento e simulações de elementos finitos identificam pontos fracos antes da produção.

Testes de fadiga e análises virtuais garantem que os projetos de estruturas dobráveis atendam aos objetivos de vida útil em condições reais e aceleradas.

Métodos típicos de teste e validação

| Teste | Descrição | Métrica de avaliação |

|---|---|---|

| Teste de ciclo de dobragem | Dobragem de 0 a 180° em velocidade definida | Contagem de ciclos de falha |

| simulação de deformação por elementos finitos | Modelo 3D sob flexão | Deformação máxima ≤ 20% |

| Envelhecimento acelerado | 70 °C × 1000 h + umidade | Retenção de vida pós-envelhecimento ≥ 80% |

| Análise visual | Branqueamento, rachaduras, deformação | Documentação do modo de falha |

Mecanismos de falha típicos

- Branqueamento: Orientação da cadeia polimérica e iniciação de microfissuras.

- Rasgando: Tensão excessiva na raiz da dobradiça ou na costela afiada.

- Degradação da vedação: A compressão se estabiliza após repetidos ciclos térmicos.

- Conjunto permanente: Fadiga das ligações cruzadas após dobramento prolongado.

Por que ocorre o clareamento da pele?

O clareamento resulta de microvazios e alinhamento das cadeias de polímeros causados por tensão repetida além do limite elástico. Silicones mais macios ou raios de curvatura maiores reduzem a tendência ao clareamento.

Conclusão

O design de silicone resistente à fadiga se baseia na harmonia entre estrutura, material e geometria. Ao controlar a espessura, o raio e a dureza, os projetistas conseguem criar produtos dobráveis que suportam milhares de ciclos sem perder a forma ou a integridade da vedação.

Deseja verificar seu projeto de dobragem antes da fabricação das ferramentas?

Envie seus esboços estruturais e metas de vida útil para nossa equipe para uma lista de verificação de projeto personalizada ou baixe o Guia de Referência Rápida de Especificações de Projeto de Estruturas Dobráveis em [link para o guia]. Silicone RuiYang.