Дефекты силикона случаются на каждой производственной линии. Важно то, насколько быстро мы находим и устраняем первопричину.

Понимание основных причин появления следов потеков, заусенцев, пузырей, пригорания и разрывов помогает инженерам быстро выявлять и устранять проблемы с формованием силикона.

Когда я начал работать с силиконовым литьём, я думал, что дефекты — дело случайное. Но, изучив сотни форм и производственных партий, я понял, что каждый дефект имеет определённую закономерность: если его можно отследить, значит, его можно исправить.

Критерии классификации и оценки дефектов?

Прежде чем устранять дефекты, необходимо их правильно идентифицировать и классифицировать. Неправильная оценка дефекта приводит к потере времени и принятию неправильных мер.

Дефекты силикона можно классифицировать по внешнему виду, характеру возникновения и стадии процесса, чтобы определить их первопричину.

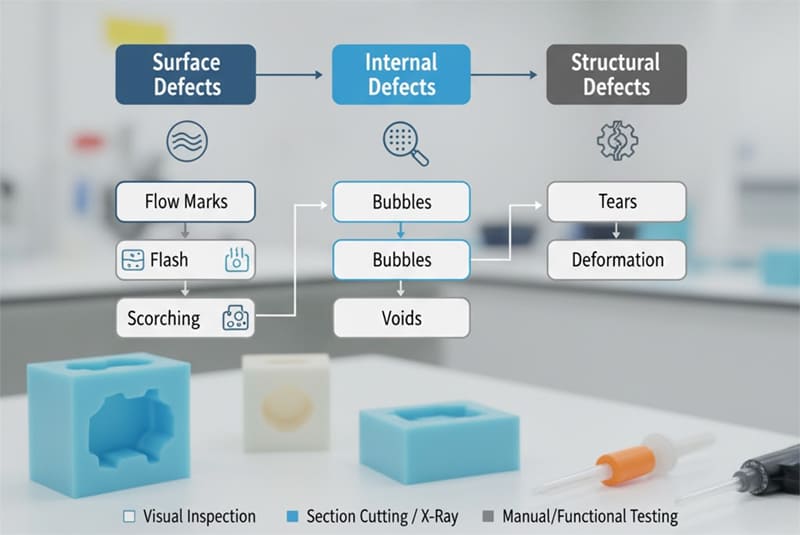

Мы обычно классифицируем дефекты на поверхностные, внутренние и структурные. Для каждой категории существуют свои визуальные признаки и методы контроля.

Таблица классификации дефектов силикона

| Категория | Типичные дефекты | Ключевые показатели | Метод обнаружения |

|---|---|---|---|

| Поверхность | Следы течи, вспышка, ожоги | Видимые неровности | Визуальный осмотр |

| Внутренний | Пузыри, пустоты | Поперечный анализ | Секционная резка, рентген |

| Структурный | Разрывы, деформация | Функциональный отказ | Ручное тестирование, визуальное |

Каждый дефект имеет допустимый диапазон, установленный стандартом внешнего вида. Например, подтёк размером 0,2 мм на невидимой поверхности может быть приемлемым, но на уплотнительной поверхности такой же подтёк считается браком.

Типичные механизмы дефектов?

У каждого дефекта есть механическая или химическая причина. Понимание механизмов их возникновения позволяет быстрее выявлять и устранять неисправности в процессе производства.

Следы потеков, заусенцы, пузыри, пригорания и разрывы возникают в результате определенных процессов или механизмов, связанных с плесенью.

1. Следы потока

Следы течения проявляются в виде волнистых или полосатых линий на поверхности.

| Первопричина | Механизм | Средство |

|---|---|---|

| Низкая температура пресс-формы | Силикон затвердевает неравномерно | Увеличить температуру на 10–15°C |

| Несбалансированный впрыск | Фронт потока перекрывается | Отрегулируйте размер или положение ворот |

| Загрязненная плесень | Остаток прерывает поток | Очистите полость и равномерно нанесите разделительный состав. |

2. Вспышка

Вспышки возникают, когда силикон просачивается через соединительные линии или вентиляционные отверстия.

| Первопричина | Механизм | Средство |

|---|---|---|

| Недостаточная сила зажима | Зазор между половинками формы | Увеличить давление зажима |

| Изношенная линия разъема | Износ поверхности уплотнения | Отполировать или перешлифовать форму |

| Чрезмерная глубина вентиляционного отверстия | Просачивание силикона | Уменьшить глубину вентиляционного отверстия до 0,005–0,01 мм |

3. Пузыри

Пузырьки образуются из-за скопления воздуха или летучих газов.

| Первопричина | Механизм | Средство |

|---|---|---|

| Плохая вентиляция | Воздух, попавший во время заполнения | Добавить или увеличить вентиляционные отверстия |

| Избыток влаги | Испаряется под воздействием тепла | Высушите силикон перед формованием |

| Неисправность вакуума | Воздух не откачан | Проверьте вакуумное уплотнение и синхронизацию системы |

4. Обжигающий

Пригорание приводит к появлению темных, пригоревших следов или изменению цвета поверхности.

| Первопричина | Механизм | Средство |

|---|---|---|

| Чрезмерное время задержки | Силикон перегревается | Сократить время отверждения или продолжительность выдержки |

| Локализованные горячие точки | Температурный дисбаланс | Осмотрите зоны обогревателя |

| Загрязненные добавки | Каталитическая реакция | Используйте свежий и проверенный материал |

5. Слезы

Разрывы возникают во время извлечения из формы или под действием нагрузки.

| Первопричина | Механизм | Средство |

|---|---|---|

| Силикон с низкой прочностью на разрыв | Неадекватная формулировка | Выбирайте LSR с более высокой прочностью на разрыв |

| Острые подрезы | Механическое напряжение | Увеличьте тягу или используйте гибкие сердечники |

| Преждевременное извлечение из формы | Не полностью вылечено | Увеличить время отверждения 10–20% |

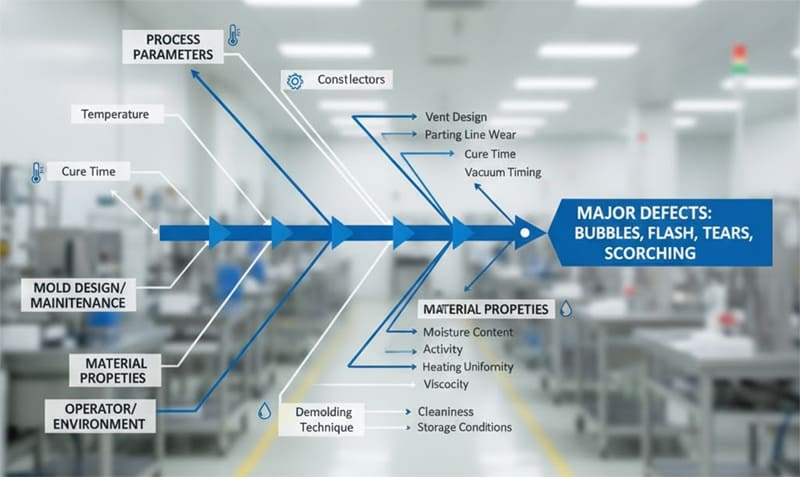

Картирование параметров процесса и факторов плесени?

Дефекты не возникают случайным образом — они связаны с параметрами процесса и состоянием пресс-формы. Картирование помогает наглядно визуализировать эти взаимосвязи.

Связывание параметров процесса с типами дефектов выявляет скрытые зависимости и позволяет проводить целенаправленную оптимизацию.

Исследуя повторяющиеся пузырьки в форме медицинского клапана, я создал диаграмму «рыбьей кости», связывающую температуру, вентиляцию и поток материала. Корневой причиной оказалась неравномерность подачи вакуума, а не сам силикон.

Пример сопоставления параметров и дефектов

| Параметр | Слишком низко | Слишком высоко | Связанный дефект |

|---|---|---|---|

| Температура пресс-формы | Следы потока | Обжигающий | Дефекты поверхности |

| Давление впрыска | Короткий выстрел | Вспышка | Размерная нестабильность |

| Время отверждения | Неполное излечение | Обжигающий | Структурные и цветовые проблемы |

| Время вакуума | Пузыри | Вспышка | Захват воздуха или перелив |

| Глубина вентиляционного отверстия пресс-формы | Пузыри | Вспышка | Утечка воздуха или силикона |

Почему Flash Control повторяется?

Вспышки, как правило, возникают снова, когда уплотнительные поверхности со временем изнашиваются или когда операторы устанавливают давление впрыска за пределами допустимого диапазона. Регулярное техническое обслуживание и блокировка параметров машины предотвращают повторение этих вспышек.

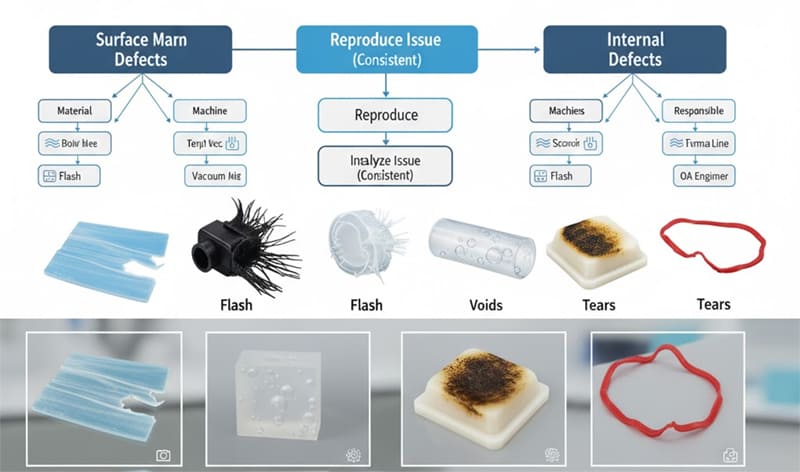

Быстрая локализация и экспериментальные методы?

Время имеет решающее значение в процессе производства. Структурированный подход к устранению неполадок помогает инженерам быстрее определить источник дефекта.

Систематическая локализация с использованием выборки, анализа срезов и контролируемых испытаний эффективно сужает круг первопричины.

Во время испытания новой пресс-формы мы обнаружили случайные пузырьки только в полости #3. Изолировав эту полость и проведя испытание при разных значениях вакуума, мы подтвердили наличие заблокированного вентиляционного отверстия рядом с литником. Ключевым моментом является проверка только одного параметра за раз.

Пошаговый метод устранения неполадок

- Определять дефект с фотодокументацией и картографированием места происшествия.

- Воспроизвести проблема постоянно в контролируемых условиях.

- Анализировать переменные, такие как температура, вакуум и давление.

- Эксперимент с одним изменением за раз (тест DOE или однопеременный тест).

- Проверять корректирующее действие с не менее чем тремя стабильными прогонами.

Какова связь между обгоранием и временем выдержки?

Пригорание часто увеличивается экспоненциально с увеличением времени выдержки. Если силикон слишком долго находится в нагретой полости, пероксидные или платиновые катализаторы разрушаются, вызывая изменение цвета и появление запаха. Сокращение времени выдержки даже на 10% может полностью устранить пригорание.

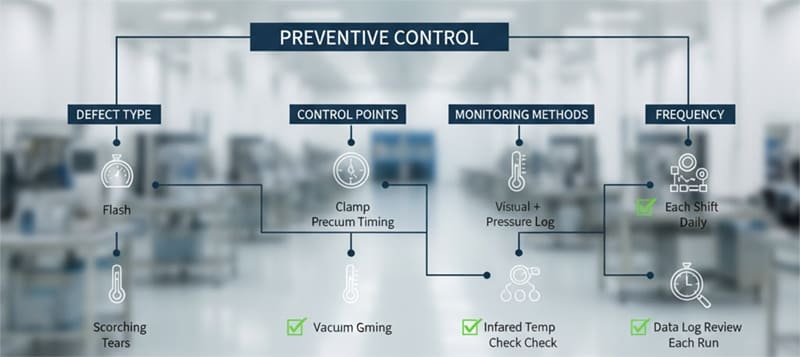

План превентивного контроля?

Лучшее решение — профилактика. После выявления первопричин, стандартизированные планы контроля могут предотвратить повторное возникновение дефектов.

План превентивного контроля связывает каждый тип дефекта с соответствующими точками контроля процесса, формы и обслуживания.

На моём заводе мы разработали «матрицу предотвращения дефектов», проанализировав сотни производственных записей. Ежедневно отслеживая износ пресс-формы и температуру отверждения, мы сократили количество облоя и пузырьков на 60% за два месяца.

Пример плана превентивного контроля

| Тип дефекта | Контрольная точка | Метод мониторинга | Частота |

|---|---|---|---|

| Вспышка | Давление зажима, глубина вентиляционного отверстия | Визуальный + журнал давления | Каждую смену |

| Пузыри | Вакуумная синхронизация, очистка вентиляционных отверстий | Проверка вакуумметра | Ежедневно |

| Следы потока | Равномерность температуры пресс-формы | Инфракрасная проверка температуры | Еженедельно |

| Обжигающий | Время цикла нагревателя формы | Обзор журнала данных | Каждый запуск |

| Слезы | Угол уклона, температура извлечения из формы | Проверка плесени | Еженедельно |

Хороший план профилактики включает в себя как валидацию процесса, так и обучение операторов. Согласованность достигается только тогда, когда все следуют одним и тем же стандартам.

Заключение

Каждый дефект силикона имеет свою историю. Когда мы понимаем причину и связываем её с параметрами процесса, устранение неполадок становится систематическим и предсказуемым, а не основано на догадках.

Хотите быстрее устранить дефект силикона?

Отправьте свой фотографии дефектов и записи параметров нашей инженерной команде, и мы отправим вам ответ пользовательский контрольный список устранения неполадок чтобы помочь вам восстановить стабильное производство на Руйян Силикон.