Вы оказались на перепутье в разработке своего продукта. Вашей команде нужны силиконовые детали, но поставщик использует такие термины, как “LSR” и “HTV”, предлагая совершенно разные цены. Один обещает более быстрые циклы, но требует больших инвестиций в оснастку. Другой кажется дешевле на первый взгляд, но может стать узким местом на вашей производственной линии.

Жидкий силиконовый каучук (LSR) изготавливается методом литья под давлением с использованием автоматизированных систем холодного литья, что обеспечивает более быстрые циклы и превосходную стабильность для крупносерийного производства. Высокотемпературный вулканизирующийся силикон (HTV) изготавливается методом компрессионного формования, что позволяет снизить затраты на оснастку, но снизить производительность. Выбор зависит от годового объема производства, сложности деталей и требований к качеству: LSR отлично подходит для микродеталей и медицинских изделий, а HTV — для прототипирования и среднесерийного производства.

Но вот что упускает из виду большинство инженеров: “более дешевый” вариант часто становится дорогим, если учесть время цикла, процент брака и трудозатраты на постобработку. Я видел, как команды по закупкам сначала закупали оснастку для термотрансферной пленки, а через шесть месяцев, когда спрос удваивался, начинали лихорадочно искать мощности для производства жидкого силиконового каучука. Давайте разберемся, чем именно отличаются эти процессы и когда каждый из них имеет финансовый смысл.

Чем отличается литье под давлением LSR от компрессионного литья HTV?

Я помню, как впервые увидел работу машины для производства LSR-материалов. Точность была завораживающей — жидкий материал течет по нагретым каналам, заполняя микрополости за секунды. Затем я увидел пресс для термотрансферной пленки, где оператор вручную помещал заготовки в форму. Разница колоссальная.

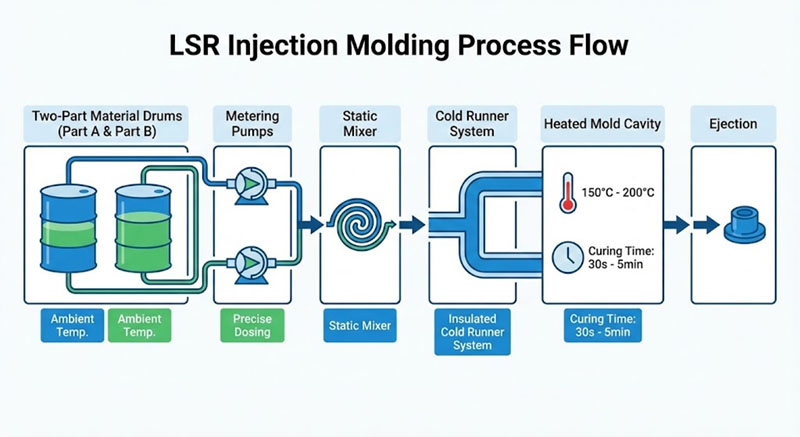

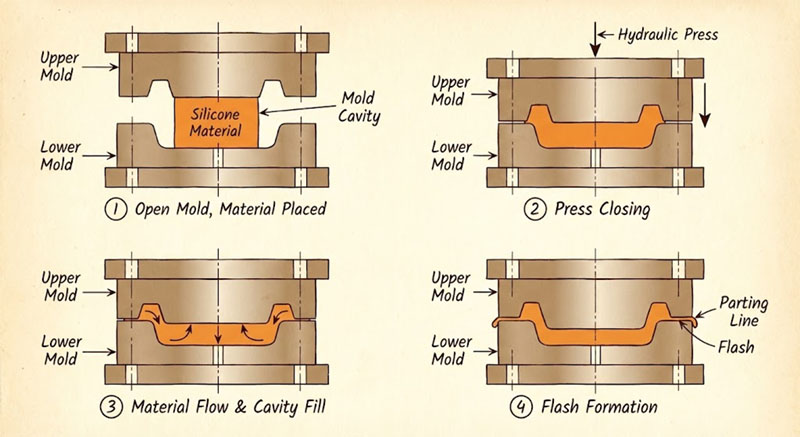

При литье под давлением LSR двухкомпонентный жидкий силикон подается через систему холодных литников в нагретые формы (обычно 170-200°C), отверждение происходит за 20-60 секунд за цикл. При компрессионном формовании HTV предварительно смешанные куски силикона помещаются в открытые формы, затем прессуются и нагреваются (150-180°C) в течение 3-10 минут. LSR автоматизирует обработку материала и сокращает трудозатраты, в то время как HTV требует ручной загрузки и более длительного времени отверждения.

Механика технологических процессов: холодный канал против ручной загрузки

Система холодного литья LSR — это настоящий прорыв. Она обеспечивает разделение двухкомпонентного силикона до смесительной форсунки, предотвращая преждевременное отверждение. Эта система позволяет:

- Полностью автоматизированные циклы: Оператор не прикасается к материалу между выстрелами.

- Постоянный вес дроби: Прецизионные насосы обеспечивают повторяемость ±0,5%

- Отсутствие отходов от мгновенной вспышки: Материал, поступающий по холодному каналу, возвращается в подающие барабаны.

В отличие от этого, в термотрансферной пленке используется твердый или похожий на замазку силикон. Операторы взвешивают куски, помещают их в полости и обрезают излишки после затвердевания. Я засек время — даже опытным рабочим требуется 15-30 секунд на загрузку каждой полости. В 4-гнездной форме это 2 минуты ручного труда за цикл, прежде чем пресс даже закроется.

Вот схема расчета затрат, которую я использую при работе с клиентами:

| Фактор | Впрыск LSR | Сжатие HTV |

|---|---|---|

| Время цикла | 20-60 секунд | 3-10 минут |

| Трудозатраты за цикл | 0 секунд (автоматически) | 60-120 секунд |

| Материальные отходы | <2% (рециркуляция холодного канала) | 10-15% (обрезка вспышки) |

| Стоимость инструмента | $15,000-$50,000 | $3,000-$12,000 |

Разница в стоимости оснастки LSR ощущается на начальном этапе. Но когда вы производите 100 000 деталей в год, эта экономия времени цикла в 4 минуты накапливается. Я подсчитал для одного клиента, что LSR окупила разницу в стоимости оснастки за 8 месяцев исключительно за счет сокращения трудозатрат и увеличения производительности.

В чем разница в стандартах качества между LSR и HTV?

Однажды клиент, занимающийся медицинскими изделиями, забраковал целую партию термотрансферного материала (HTV) из-за видимых пустот в силиконе. Материал не был должным образом деаэрирован во время смешивания. Мы перевели их на LSR, и проблема исчезла. Не потому, что HTV по своей природе дефектен, а потому, что в LSR более строгий контроль технологического процесса.

LSR обеспечивает прозрачность оптического класса, минимальное количество летучих остатков (соответствует требованиям FDA с самого начала) и однородность от детали к детали в пределах допусков ±0,02 мм. HTV может обеспечить аналогичные свойства материала, но требует дополнительной полимеризации (4-8 часов при 200°C) для удаления остаточного пероксида, а ручное смешивание вносит вариативность. Для медицинских изделий, изделий, контактирующих с пищевыми продуктами, или детских товаров присущая LSR чистота и однородность оправдывают инвестиции.

Требования к чистоте материала и постобработке

LSR отверждается с помощью платинового катализа. Нет перекисей, нет побочных продуктов. Детали извлекаются из формы готовыми к сборке. HTV использует сшивание перекисями, которое оставляет следы. Я измерил уровни летучих органических соединений (ЛОС) в отформованных деталях HTV, и они составили 800-1200 ppm. После дополнительной полимеризации они снижаются до <100 ppm — но это дополнительный цикл сушки в печи, затраты энергии и 8 часов на изготовление.

Разница в запахе заметна сразу. Свежие детали, покрытые термотрансферной пленкой, пахнут резинками. Детали, покрытые LSR? Без запаха. Для потребительских товаров — сосок для детских бутылочек, кухонной утвари, носимых датчиков — это тактильное восприятие имеет значение. Бывали случаи, когда производители отклоняли образцы термотрансферной пленки исключительно из-за запаха, даже если материал соответствовал техническим требованиям.

Прозрачность — ещё один показатель. LSR позволяет добиться идеально прозрачной оптики для световодов, уплотнений линз и декоративных элементов. Процесс смешивания HTV улавливает микропузырьки, придавая даже “прозрачным” оттенкам полупрозрачный, молочный вид. Я использую эту сравнительную таблицу с дизайнерами:

| Свойство | LSR (формованный) | HTV (после полимеризации) |

|---|---|---|

| Прозрачность | Оптически прозрачный | Полупрозрачный до непрозрачного |

| Остатки летучих органических соединений | <50 ppm | <100 ppm (после дополнительной полимеризации) |

| Запах | Никто | Слабый запах резины |

| Допуски на размеры | ±0,02 мм | ±0,05 мм |

При прототипировании вариативность HTV простительна. Но как только вы начинаете отгружать 50 000 единиц в месяц, этот допуск ±0,05 мм означает бракованные изделия и претензии по гарантии. Я наблюдал, как у одного из моих клиентов процент отказов уплотнений снизился с 2,31 TP3T до 0,11 TP3T после перехода с HTV на LSR для прокладок. Изготовление оснастки для LSR обошлось на 1 TP4T28 000 дороже, но они сэкономили 1 TP4T15 000 в месяц на доработке.

В каких случаях более низкая стоимость оснастки HTV оправдывает себя?

Не для каждого проекта требуется LSR. У меня был стартап, который разрабатывал нестандартные рукоятки для адаптивных велосипедных педалей. Им нужно было 500 деталей для пилотной программы. Изготовление оснастки для LSR обошлось бы в $35 000 — больше, чем весь бюджет на прототип. Мы выбрали пресс-формы для термотрансферной печати (HTV) за $6 000 и изготовили детали за 3 недели.

Компрессорное формование HTV идеально подходит для годовых объемов производства менее 50 000 деталей, крупных или толстостенных геометрических форм (более 10 мм) и проектов с неопределенным спросом. Меньшие инвестиции в оснастку снижают финансовые риски, а процесс более щадяще справляется с вариациями материала (например, добавлением наполнителей или пигментов). Для коротких производственных циклов, прототипов или деталей, где время цикла не имеет решающего значения, экономическая выгода от использования HTV неоспорима.

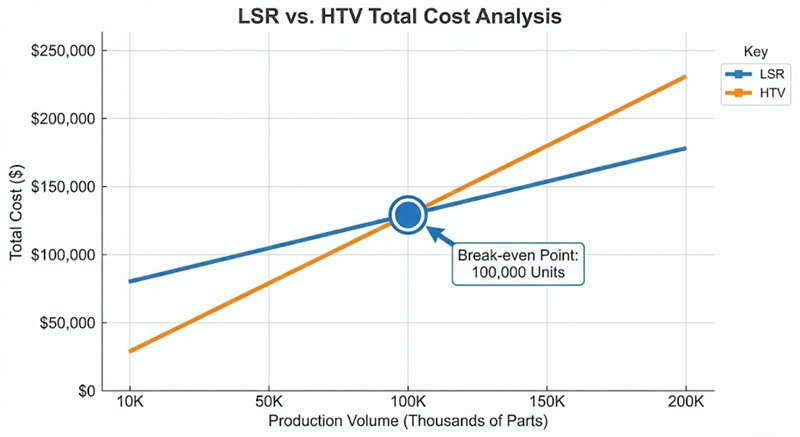

Анализ точки безубыточности по объему

Я провожу этот расчет для каждого клиента: при каком объеме производства преимущество LSR в стоимости одной детали перевешивает разницу в стоимости оснастки? Формула учитывает время цикла, ставки оплаты труда, потери материалов и затраты на машино-час. Вот реальный пример из проекта по производству бытовой электроники:

- Сценарий LSR: $40 000 оснастки, 35-секундный цикл (4 гнезда), $0,18 материала на деталь, $0,05 станка/трудозатрат на деталь = $0,23 на деталь + амортизированная оснастка

- Сценарий HTV: $8000 оснастки, 5-минутный цикл (4 гнезда), $0,15 материала на деталь, $0,42 станка/трудозатрат на деталь = $0,57 на деталь + амортизация оснастки

При количестве деталей 10 000: общая стоимость LSR = $40 000 + ($0,23 × 10 000) = $42 300. Общая стоимость HTV = $8 000 + ($0,57 × 10 000) = $13 700. HTV выигрывает.

При объеме производства 100 000 деталей: общая стоимость LSR = $40 000 + ($0,23 × 100 000) = $63 000. Общая стоимость HTV = $8 000 + ($0,57 × 100 000) = $65 000. LSR выигрывает.

Переходный период составляет от 90 000 до 120 000 деталей, в зависимости от их сложности. Но есть скрытый фактор: время выполнения заказа. Если запуск вашего продукта зависит от отгрузки 20 000 единиц за 4 недели, то 35-секундный цикл LSR означает, что один пресс может произвести 500 деталей за 8-часовую смену. HTV за 5 минут цикла? Всего 96 деталей за смену. Вам потребуется 5 прессов для HTV, чтобы сравниться с одной линией LSR.

Я также учитываю гибкость конструкции. LSR отлично подходит для тонких стенок (до 0,3 мм), подрезов и микроэлементов. Я отливал клавиатуры из LSR со стенками кнопок толщиной 0,5 мм и встроенными шарнирами — это невозможно при использовании термотрансферной пленки. Если геометрия вашей детали выходит за пределы возможностей формования, характеристики давления впрыска и текучести LSR предоставляют дизайнерам свободу действий, недоступную для термотрансферной пленки.

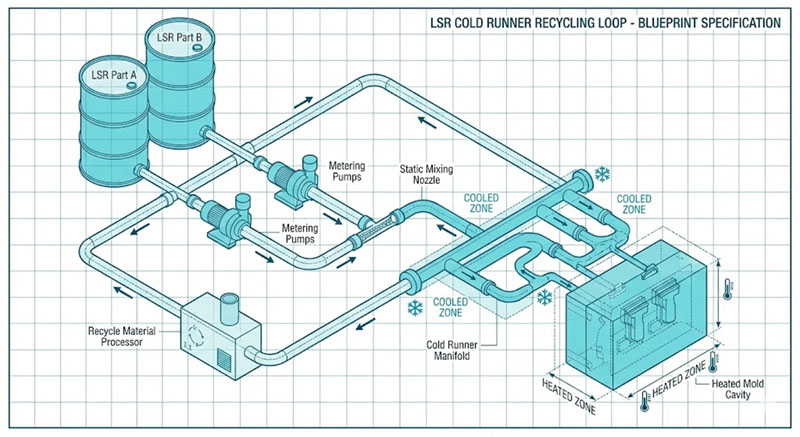

Что насчёт переработки материалов, получаемых в системах холодного литья?

Однажды клиент спросил меня: “Если в холодноканальной системе происходит переработка материала, почему в LSR всё ещё остаются отходы?” Отличный вопрос. Ответ связан с практическими реалиями производства и сроком хранения материала.

Системы холодного литья LSR возвращают неотвержденный материал обратно в подающие барабаны, обеспечивая практически нулевой уровень отходов в режиме стабильного производства. Однако запуск, остановка и изменение цвета приводят к образованию 2-5% отходов. Двухкомпонентный силикон имеет время жизни смеси (время до начала отверждения) 4-8 часов в системе холодного литья, поэтому при остановках на ночь требуется продувка. HTV образует 10-15% отходов при обрезке, которые невозможно переработать без ухудшения свойств.

Реалии обработки материалов и срока службы емкостей

Двухкомпонентная система LSR элегантна, но требовательна к ресурсам. Часть А (основа) и часть В (катализатор) находятся в бочках с регулируемой температурой. Насосы дозируют их в точно заданных соотношениях (обычно 1:1 или 10:1) в статический смеситель у инжекционной форсунки. После смешивания начинается отсчет времени. Большинство марок LSR полностью затвердевают за 10-30 минут при комнатной температуре — быстрее при воздействии тепла.

В процессе производства холодный литник поддерживает температуру материала на уровне 15-25°C, замедляя процесс отверждения. Пока линия работает непрерывно, материал проходит через нее каждые 2-3 минуты и никогда полностью не отверждается в литнике. Отходы минимальны — лишь небольшое количество попадает в смесительную форсунку и не подлежит утилизации.

А если остановить линию на обед? Материал в литнике начинает застывать. Через 4 часа он частично затвердевает и становится непригодным. Мы его удаляем — количество материала, эквивалентное 2-3 циклам литья, — прежде чем возобновить работу. Для детали весом 20 грамм это 60 грамм отходов при каждом перезапуске. При работе в одну смену с одним обеденным перерывом и одной остановкой после обеда это 120 грамм в день. За год это накапливается.

Отходы термотрансферной пленки (HTV) — это более простая проблема: это облой, который нужно обрезать. В пресс-формах намеренно создают излишки материала, чтобы обеспечить полное заполнение полости, поэтому излишки выдавливаются через линию разъема. На простой прокладке облой может составлять 101 тонну от веса детали. На сложных геометрических формах с несколькими линиями разъема он может достигать 201 тонны. И его нельзя просто перемешать — как только термотрансферная пленка сшивается, она становится термореактивной. На этом все.

Некоторые поставщики предлагают услуги по переработке HTV-материала, в рамках которых они измельчают отходы и смешивают их с первичным материалом в соотношении 10-20% для некритичных применений. Но свойства при этом ухудшаются — прочность на разрыв падает до 15-25%, а удлинение снижается. Я рекомендую этот метод только для проектов, где производительность не имеет жестких требований.

Заключение

Выбирайте LSR, если объем производства превышает 50 000 деталей в год, сложность конструкции требует тонких стенок или жестких допусков, а стандарты качества требуют чистоты, соответствующей требованиям FDA. Простота HTV подходит для прототипов, мелкосерийного производства и толстостенных деталей, где время цикла и трудозатраты не являются определяющими факторами в экономике.