Силиконовые изделия широко используются во многих областях из-за их нетоксичности, безвкусности, устойчивости к высоким температурам, стабильной производительности и т. д. В нашей повседневной жизни силиконовые изделия можно найти повсюду: от силиконового детского питания до силиконовой кухонной утвари, от от автозапчастей до медицинского оборудования, от косметических товаров до потребительских товаров, таких как силиконовые игрушки и подарки.

Изделия из силиконовой резины ценятся не только из-за их высококачественных физических свойств, но и потому, что их химическая структура основана на чередующихся единицах кремния и кислорода. Они могут быть изготовлены на различных органических и углеродных основах, а также с добавками и наполнителями, интегрированными в их молекулярную структуру, для создания продуктов различной формы, твердости или эластичности, цвета, прозрачности, прочности на разрыв, устойчивости к воздействию окружающей среды или механических воздействий и т. д.

Как производить силиконовые изделия?

Как профессиональный производитель силиконовых изделий с многолетним опытом работы в отрасли, процессы производства силикона Ruiyang включают в себя:

- Компрессионное формование

- Литье жидкого силиконового каучука под давлением

- Литье резины высокой консистенции под давлением

- Экструзионное формование

- Каландрирование

- Трансферное формование

Выбор того, какой процесс использовать, варьируется от продукта к продукту в зависимости от сложности структуры силиконового продукта, размера, количества, стоимости, особых требований к производительности и т. д. Поэтому очень важно понимать материалы и производственные процессы для оптимизации силиконового продукта. качество, производительность и стабильность. Давайте подробнее рассмотрим эти методы.

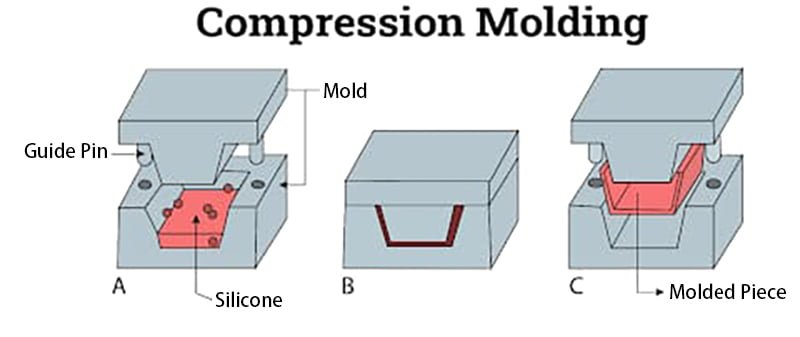

Компрессионное формование

Компрессионное формование — очень распространенный метод обработки силикона. В основном это делается за счет прилегания формы, а форма формы определяет форму силиконового изделия. Силикон обычно отливается в высокотемпературных формах. Сначала твердое силиконовое сырье смешивают с вулканизирующим агентом. Затем материал подвергается давлению через вулканизатор, чтобы заполнить всю полость, и вулканизируется при высокой температуре, а нагрев и давление поддерживаются до тех пор, пока силикон не затвердеет. Во время этого процесса силиконовая резина остается достаточно гибкой, а твердость формованного силикона обычно составляет от 30°C до 70°C. Этот производственный процесс относительно прост и применим к большинству силиконовых изделий.

К преимуществам компрессионного формования относятся

- Более низкая стоимость оснастки

- Меньше отходов сырья

- Экономичность, особенно для крупных деталей и заказов в больших объемах.

- Подходит для мелких деталей и более сложных форм.

- Широкий спектр применений, включая компьютерные клавиатуры, кухонные принадлежности, электрические детали и некоторое медицинское и стоматологическое оборудование.

Типы силиконовых изделий, формованных прессованием

Детские силиконовые изделия, кухонные силиконовые изделия, предметы домашнего обихода, прокладки, уплотнительные прокладки, уплотнительные кольца, силиконовые клапаны-утконосы, силиконовые автозапчасти на заказ и т. д.

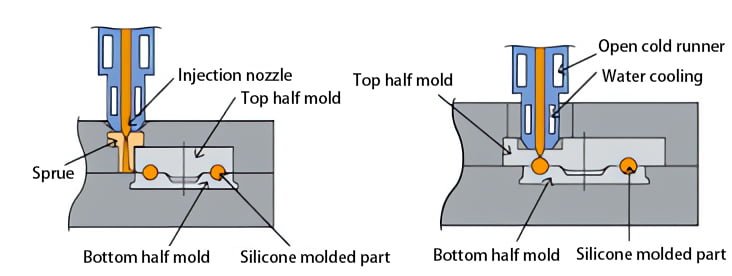

Литье под давлением

Литье под давлением является более сложным процессом, чем компрессионное формование, трансферное формование или экструзионное формование. Короткое время отверждения и низкая вязкость делают литье под давлением отличным выбором для широкого спектра силиконовых изделий. Конструкция пресс-формы, размер и расположение литников являются ключевыми факторами оптимизации процесса литья под давлением.

Использование процесса литья под давлением имеет следующие преимущества:

- Адаптироваться к крупносерийному производству

- Одновременно можно использовать несколько материалов

- Может быть автоматизировано

- Низкая цена производства за компонент

- Короткий цикл формования

- Никакой предварительной подготовки не требуется

- При правильной конструкции пресс-формы обрезка не требуется.

- Очень подходит для продуктов, требующих допусков по размерам или однородности.

Конечно, помимо преимуществ, есть и некоторые моменты, на которые необходимо обратить внимание в процессе использования литья под давлением для производства силиконовых изделий.

- Мигание, деформация, пузыри, вмятины

- Недостаточный объем впрыска приведет к тому, что деталь формы не заполнится.

- В многоместных формах используйте балансировочные заслонки для оптимизации потока материала.

- Для удаления захваченного воздуха может потребоваться вентиляция с быстрым заполнением и коротким временем фокусировки.

- Обновление смесей материалов перед формованием повышает выход деталей.

- Содержите полость в чистоте и идентифицируйте

- Отверждение продукта

- Лучше всего подходит для тонкостенных изделий.

Типы изделий из литьевого силикона

Мелкие прецизионные детали, автозапчасти, плавательные принадлежности, кухонная техника.

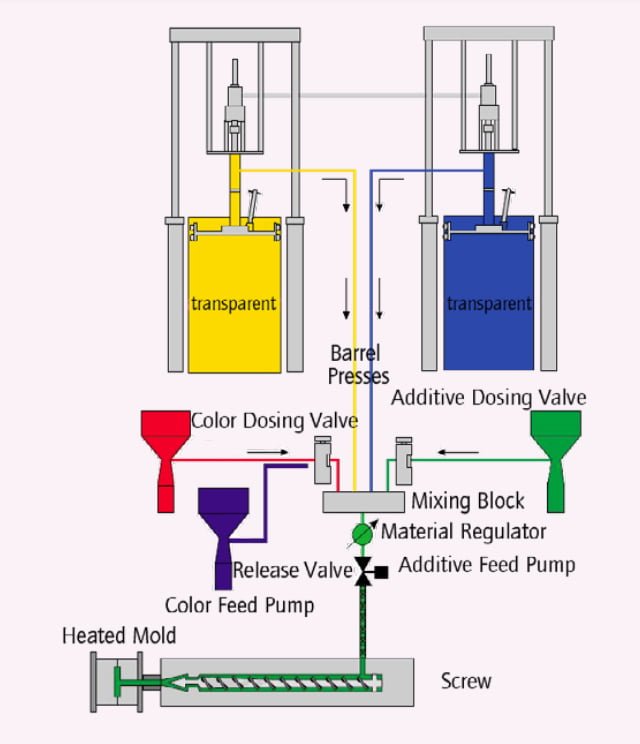

Жидкая силиконовая резина (LSR) для литья под давлением

Жидкий силиконовый каучук представляет собой двухкомпонентный отвержденный силикон высокой чистоты, армированный специально обработанным диоксидом кремния. К нему предъявляются относительно высокие требования к прочности, стойкости и высокому качеству. LSR менее вязкий, чем HCR, что делает его идеальным материалом для литья под давлением.

Основное различие между LSR и HCR заключается в «текучей» или «жидкой» природе материала LSR. Кроме того, в то время как HCR может использовать процессы отверждения пероксидом или платиной, LSR использует только добавки платины. Из-за термореактивной природы материала литье LSR под давлением требует особого обращения, такого как интенсивное распределительное смешивание при сохранении низкой температуры материала перед его помещением в нагретую полость и вулканизацией.

Как работает процесс литья под давлением LSR и каковы его преимущества?

Впрыск LSR, как и его аналог HCR, используется для создания формованного конечного продукта в полости. В процессе LSR используется ненагретая жидкость или вязкий материал, который закачивается через инжекторное сопло в полость формы. Сырье просто подается под давлением в закрытую нагретую полость, мгновенно заполняя полость. Благодаря своей простоте литье под давлением LSR представляет собой очень быстрый метод производства, в котором используется дозирующее устройство для выдачи непосредственно из цилиндра, а также короткие сроки выполнения работ, что идеально подходит для производства деталей в очень больших объемах.

Ключевые преимущества закачки LSR

- Короткие и точные циклы формования

- Массовое производство

- Эффективная и экономичная обработка

- Широкий спектр применения, позволяет изготавливать различные общие продукты.

- Быстрое отверждение и превосходное отделение от формы

Литье под давлением резины высокой консистенции (HCR)

Резина высокой консистенции (HCR) также известна как термоотверждаемая резина или силиконовая резина HTV (высокотемпературная вулканизация). Этот материал изготовлен из реактивного силикона с очень тяжелыми макромолекулами.

Различные сырьевые материалы могут выполнять определенные функции для HCR, например, коллоидный кремнезем или осажденный кремнезем с высокой удельной поверхностью для улучшения механических свойств, термостабилизатор, пластификатор или антирекомбинационный агент.

Эластомеры HCR превосходят традиционные органические эластомеры, обеспечивая превосходную механическую прочность в диапазоне температур от -50°C до +300°C. Они также обладают хорошими свойствами старения, химически инертны, стабильны при воздействии света и кислорода, легко окрашиваются и даже прозрачны, что делает их идеальными для упаковки пищевых продуктов и применения в сфере оказания медицинской помощи.

Включение различных добавок в HCR открывает безграничные возможности для индивидуальных решений для существующих и новых применений в различных отраслях. Аэрокосмическая промышленность, автомобилестроение, здравоохранение, нефть и газ, строительство, электроника, электромобили и многое другое.

Как работает процесс литья под давлением HCR и какие преимущества он дает?

Дозированный HCR впрыскивается непосредственно из цилиндра в закрытую нагретую форму через шнековый механизм и сопло, через шибер. Материал заполняет и заполняет полость формы, формируя деталь.

Основные преимущества литья под давлением HCR

- Короткие и точные циклы формования

- более низкая стоимость единицы

- Меньше отходов материала

- Возможность литья с другими материалами, такими как пластик или металл.

- По выпуску готовой продукции производство стабильно.

- Превосходная точность и заполнение сложных деталей по сравнению с прессованием или трансферным формованием.

- Это, пожалуй, самый распространенный и эффективный метод формования, при котором изделия могут сильно различаться по размеру, сложности и применению.

Разница между компрессионным формованием и литьем под давлением

Компрессионное формование и литье под давлением схожи тем, что они оба заполняют предварительно сформированные полости, но они отличаются тем, что пресс-формы непосредственно предварительно заполняются наполнителем, тогда как при литье под давлением наполнитель предварительно полностью впрыскивается в закрытую полость.

Производители Для изготовления разных типов деталей часто используют как компрессионное, так и литье под давлением, но для разных типов деталей. В целом, литье под давлением предпочтительнее при изготовлении более сложных (и часто более мелких) деталей, тогда как сжатие очень хорошо работает для простых или базовых конструкций и крупных деталей, которые невозможно изготовить с помощью экструзии.

Другие точки сравнения включают в себя: литье под давлением имеет более короткое время цикла и, следовательно, обычно быстрее и экономичнее для изделий большого объема, тогда как компрессионное формование в основном используется для серийных деталей с низким и средним объемом производства.

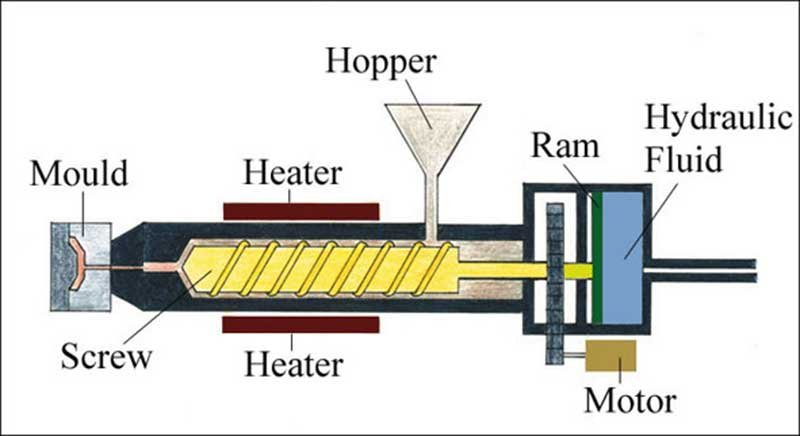

Экструзионное формование

Экструдированные силиконовые изделия обычно изготавливаются с помощью экструдера. Экструзию силиконовой резины обычно применяют для изготовления шлангов, канатов, сложных профилей и деталей поперечного сечения, часто довольно длинных, часто многослойных деталей, а также стержней, печных уплотнений, кабелей, изоляции проводов, прокладок, уплотнений. Подождите. .

Силиконовые трубки широко используются в медицинском и механическом оборудовании. Его также можно использовать в качестве буфера для упаковочных материалов.

В этом процессе используется соединение HCR с катализатором, который предварительно изготавливается в виде полос или блоков. Затем преформа подается в шнековый экструдер, который пропускает смесь через матрицу из закаленной стали с узором надрезов. Формованный силикон затем проходит через нагретую камеру на конвейерной ленте и отверждается в печи непрерывного действия.

Основная задача производителей, использующих эту технологию, заключается в том, как выбрать подходящий сорт силиконового каучука и адаптированную каталитическую систему для оптимальной работы в конкретном механическом, температурном и скоростном процессе и получить конечный продукт, соответствующий спецификациям, стандартам допусков и соответствие нормативным стандартам.

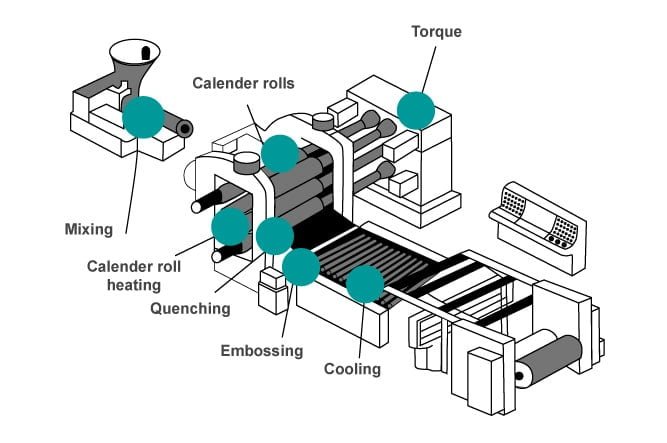

Каландрирование силиконовой резины

Каландрирование — это механический процесс, который включает непрерывное сжатие и разглаживание материала путем перемещения листа через пары нагретых валков. Эти наборы двойных или нескольких слоев рулонов из твердой стали называются календарями. Их давление регулируется для получения заданной и однородной толщины, качества поверхности и текстуры силиконовой резины, которая может быть глянцевой, матовой, гладкой, клейкой или тисненой и т. д.

Сырьевой материал, обычно HCR, который определяет механические свойства готового продукта, предварительно размягчается или экструдируется при нагревании, а затем прогоняется через расположенные в ряд цилиндрические валки. В процессе каландрирования неотвержденная силиконовая заготовка сжимается в сплошной силиконовый лист. Затем силиконы можно надавливать на различные подложки, такие как защитные пленки, или приклеивать к различным тканям, стеклу, пластику и т. д.

К основным преимуществам каландровой обработки относятся:

- Крупнообъёмная, непрерывная переработка высококачественной продукции

- Отдельностоящие листы (без подложки), поставляемые в защитной подкладке, или изделия в сочетании с другими материалами, в том числе с органическими или искусственными тканями (полиамид, вискоза, полиэстер и т.п.), стеклом, пластиком и т.п.

- Существует практически бесконечное количество применений: от облицовки для строительства, товаров для дома, одежды, украшений, продуктов, контактирующих с пищевыми продуктами, промышленных конвейерных лент, автоклавируемых изделий для медицинского применения и многого другого.

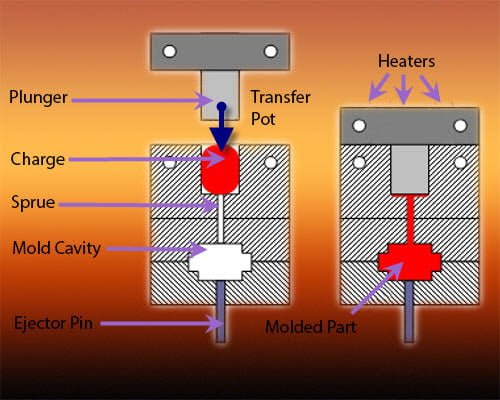

Трансферное формование силиконовой резины

Трансферное формование во многих отношениях похоже на компрессионное формование. Он использует HCR, который прессуется из вспомогательной камеры (называемой передаточным резервуаром) в закрытую систему пресс-форм под давлением, которая включает в себя нагретый резервуар над формой, приводимый в движение поршнем. Силиконовая резина заполнена уникальной системой ворот и направляющих, которая может перемещаться. относительно твердые материалы в форму перед нагревом. Процесс трансферного формования силиконовой резины идеально подходит для изготовления высокоточных формованных деталей из силикона, а также для «компоновки» с другими материалами, что позволяет формовать изделия сложной геометрии. Сочетание процессов HCR и трансферного формования позволяет производить высококачественные детали, обеспечивая гибкость конструкции и сокращая производственные циклы.

Трансферное формование отличается от компрессионного формования тем, что форма полностью закрыта, а не разделена на две части. По этой причине оно также отличается от литья под давлением тем, что для заполнения формы требуется более высокое давление. Это также позволяет при трансферном формовании принимать добавленные волокна или матрицу во внешний слой для производства усиленных деталей по индивидуальному заказу.

Основные преимущества обработки методом трансферного формования

- Снижение затрат на оснастку

- Однородные, точные и более однородные детали по сравнению с компрессионным формованием благодаря цельной форме и высоким допускам размеров.

- Эффективная и маневренная способность принимать различные армирующие волокна, предварительно помещенные в форму, включая стекло, углерод и арамид, а также натуральные растительные волокна.