Вас интересует производство силиконовых изделий со сложными формами и точными деталями? Решение — пневматическое формование силикона (SPF).

Мы рассмотрим преимущества и области применения пневматического формования силикона, а также сравним его с другими процессами формования, что поможет вам понять, какой метод лучше всего подходит для ваших нужд.

Что такое пневматическая формовка силикона

Пневматическое формование силикона использует давление воздуха для придания формы силиконовому материалу. В этом процессе жидкий силикон впрыскивается в форму. Затем применяется давление воздуха для проталкивания силикона во все детали и зазоры формы, гарантируя, что материал примет желаемую форму. Контролируя силу и направление давления воздуха, процесс обеспечивает равномерное заполнение формы силиконом, избегая пузырьков или дефектов.

Этот метод особенно полезен для создания деталей сложной формы или небольших размеров. Он помогает достичь высокой точности и эффективности. Пневматическое формование силикона обычно используется в производстве медицинских приборов, электронных уплотнителей и автомобильных деталей, где точность и последовательность имеют решающее значение.

Рынки высокого класса с растущим спросом на пневматическое формование силикона

Несколько высококлассных рынков демонстрируют большую потребность в пневматическом формовании силикона. Медицинская промышленность выделяется в первую очередь. Она использует эту технологию для изготовления сложных деталей, таких как гибкие имплантаты и точные хирургические инструменты. Спрос здесь растет, потому что эти детали должны быть безопасными, мягкими и точными.

Далее, интерес набирает аэрокосмический сектор. Им нужны легкие, термостойкие силиконовые компоненты для авиационных систем. Эта потребность растет по мере того, как самолеты становятся все более совершенными.

Еще одна большая сфера — мягкая робототехника. Компании используют пневматическое формование силикона для гибких деталей роботов, таких как захваты и приводы. Этот рынок быстро расширяется с ростом инноваций в робототехнике.

Наконец, к ним присоединяются роскошные потребительские товары. Высококлассные носимые устройства, такие как ремешки для умных часов, полагаются на этот метод для стиля и комфорта. Эти рынки растут, потому что пневматическая формовка силикона обеспечивает качество и точность, которые они не могут получить где-либо еще.

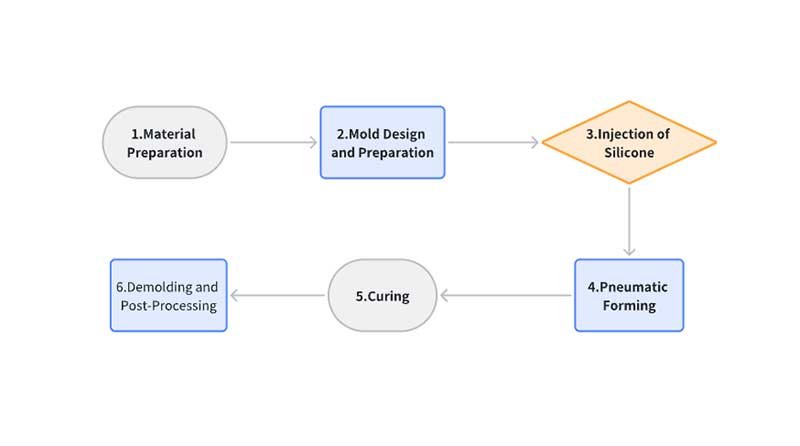

Процесс пневматического формования силикона

- Подготовка материала

Первый шаг — выбрать правильный материал, обычно жидкий силиконовый каучук (LSR). Этот силикон обладает превосходной текучестью и связующими свойствами, что позволяет легко заполнять сложные формы. Перед использованием жидкий силикон обычно обрабатывается для удаления пузырьков воздуха и обеспечения однородности. Это может включать смешивание, дегазацию и нагревание для подготовки материала.

- Проектирование и подготовка пресс-формы

Проектирование формы — важный шаг. Подходящая форма создается на основе требований к продукту. Формы обычно изготавливаются из жаропрочных металлов, таких как алюминий или сталь. Поверхность формы должна быть гладкой и без дефектов, чтобы силикон можно было легко удалить после застывания.

- Инъекция силикона

После того, как форма готова, в нее впрыскивается жидкий силикон. Этот этап требует точного контроля, чтобы силикон равномерно заполнял форму, не создавая воздушных карманов. Количество и скорость впрыска тщательно контролируются в соответствии с размером и формой формы, что обеспечивает плавный и эффективный процесс.

- Пневматическая формовка

После впрыскивания силикона подается давление воздуха, чтобы помочь силикону заполнить каждую часть формы. Пневматическая система вводит сжатый воздух или газ в форму. Это давление заставляет силикон заполнять все мелкие детали и зазоры, обеспечивая равномерное распределение. Контролируя давление воздуха, производители могут предотвратить появление пузырьков воздуха и дефектов, обеспечивая гладкую высококачественную отделку.

- Лечение

Затем силикон отверждается с помощью тепла. Температура и время тщательно контролируются, чтобы силикон полностью отвердел, стал прочным, эластичным и термостойким. Обычно процесс отверждения занимает от нескольких минут до нескольких часов, в зависимости от типа силикона и толщины изделия.

- Извлечение из формы и последующая обработка

После отверждения силиконовое изделие извлекается из формы. Необходимо осторожное извлечение, чтобы не повредить изделие. После извлечения из формы изделие проходит постобработку. Это может включать обрезку излишков материала, проверку поверхности на наличие дефектов и проверку качества изделия. Окончательные проверки гарантируют, что изделие соответствует требуемым спецификациям.

Сравнение с литьем под давлением жидкого силикона

Пневматическое формование силикона (SPF) и литье под давлением жидкого силикона (LIM) — это два широко используемых метода производства высокоточных силиконовых изделий. Оба метода применяются в различных отраслях, таких как медицинские приборы, автомобильные компоненты и бытовая электроника, но каждый из них имеет уникальные особенности.

Процесс SPF известен своей способностью создавать сверхтонкие стенки и сложные геометрические формы, в то время как LIM отличается высокоскоростным производством с меньшими отходами материала.

В следующей таблице показаны различия между этими двумя процессами, что помогает предприятиям выбрать наиболее подходящий метод в зависимости от требований к продукции.

| Сравнение измерений | Пневматическая формовка силикона (SPF) | Литье под давлением жидкого силикона (LIM) |

| Принцип формования | Сжатый воздух управляет потоком силикона | Заполнение шнеком + термическая вулканизация |

| Температура пресс-формы | 160-180°C (локальный контроль градиента) | 180-200°C (равномерный контроль температуры) |

| Диапазон давления | 0,2-2,0 МПа (Динамический контроль давления) | 15-30 МПа (Постоянное высокое давление) |

| Время цикла | 90-150 секунд (включая охлаждение и выброс) | 45-80 секунд (высокоскоростная вулканизация) |

| Предел толщины стенки | 0,08 мм (преимущество в сверхтонких областях) | 0,3 мм (ограничено контролем сдвига тепла) |

| Соотношение длины потока (L/T) | 250:1 (сильное проникновение в сложные каналы) | 150:1 (высокие пределы вязкости) |

| Норма потерь материала | 3-5% (остатки холодного литника) | 1-2% (управление замкнутым контуром горячеканальной системы) |

Применение пневматической формовки силикона

| Область применения | Вариант использования |

| Медицина и здравоохранение | Минимально инвазивные устройства: силиконовый сердечный окклюдер |

| Бионические модели органов: силиконовые сосудистые сети для хирургии | |

| Бытовая электроника | Водонепроницаемые уплотнители: уплотнительные кольца для наушников TWS |

| Гибкие сенсорные модули: шарнирная буферная накладка для Samsung Galaxy Z Fold | |

| Автоматизированная индустрия | Уплотнения Smart Cockpit Seals: Динамические уплотнительные полосы для крыш |

| Уплотнения системы электропривода: Уплотнения высоковольтной изоляции | |

| Промышленное оборудование | Уплотнения для полупроводникового оборудования: плазмостойкие уплотнения |

| Компоненты пищевого оборудования: компоненты из пищевого силикона |

Медицинские и оздоровительные приложения

Минимально инвазивные медицинские устройства

Пример применения: Силиконовые уплотнительные мембраны для сердечных окклюдеров (толщина: 0,1 мм ± 5 мкм)

Технические прорывы: Технология многоступенчатого контроля давления (градиент давления 0,05-0,8 МПа) обеспечивает равномерное формирование сверхтонких стенок. Плазменная активационная обработка поверхностей пресс-форм для устранения остатков разделительного состава, соответствующая стандартам биосовместимости ISO 10993.

Статус рынка: Ведущие компании, такие как Medtronic и Boston Scientific, доминируют на рынке высококачественной продукции, при этом внутренние показатели замены составляют менее 15%.

Модели бионических органов

Пример применения: Силиконовые сосудистые сети для хирургического обучения (включая имитацию структур сгустков крови).

Инновации в процессах:Технология жертвенного слоя: Водорастворимые стержневые формы помогают создавать сложные полости. Формование композитных материалов различной твердости (градиент твердости по Шору 20A-50A).

Приложения для бытовой электроники

Водонепроницаемый уплотнительный компонент

Типичный продукт: Силиконовые акустические уплотнительные кольца для наушников TWS (степень водонепроницаемости IPX8).

Параметры процесса: заполнение сверхузких щелей впрыска 0,3 мм (колебание давления < ±0,05 МПа). Технология микровспенивания (плотность: 0,9 г/см³, остаточная деформация сжатия < 5%).

Гибкие сенсорные модули

Технологический бенчмарк: Буферная накладка для шарнира Samsung Galaxy Z Fold (протестирована на 100 000 складываний).

Материальные прорывы: Силикон, модифицированный графеном (теплопроводность увеличена до 5 Вт/м·К). Самовосстанавливающийся силикон (скорость ремонта микротрещин > 90% в течение 24 часов).

Применение в автомобильной промышленности

Умные системы герметизации кабины

Массовое производство: Динамическая уплотнительная лента панорамной крыши Tesla Model Y.

Проблемы процесса: Формование непрерывной кривизны (постепенный радиус кривизны от R50 мм до R800 мм). Стабильность размеров при экстремальных температурах (-40°C до 150°C) с коэффициентом теплового расширения < 200 ppm/°C.

Уплотнения системы электропривода

Технические характеристики: Изоляционные уплотнения для высоковольтных систем 800 В (индекс трекингостойкости ≥ 600 В).

Материальные решения: Силикон, наполненный нитридом бора (объемное сопротивление > 1×10¹⁵ Ом·см). Конструкция сэндвич-структуры (проводящий слой/изоляционный слой/экранирующий слой отлиты вместе).

Применение промышленного оборудования

Герметизация полупроводникового оборудования

Строгие требования:

Стойкость к плазменной коррозии (потеря массы < 0,1 мг после 10⁸ циклов радиочастотной бомбардировки).

Сверхнизкое газовыделение (TML < 0,1%, CVCM < 0,01%).

Решение:

Фторсиликоновый каучук в сочетании с перфторполиэфирным каучуком для модификации.

Адсорбция молекулярным ситом и извлечение из формы (остаток ЛОС < 1 мкг/г).

Компоненты оборудования для пищевой промышленности

Барьеры сертификации: FDA 21 CFR 177.2600 + ЕС 1935/2004.

Инновации в процессах:

Технология бесконтактного электростатического напыления для извлечения из формы.

Онлайн-обнаружение разницы цветов (ΔE < 0,5).

Эти инновации подчеркивают универсальность пневматического формования силикона в различных отраслях промышленности, особенно в медицинских приборах, потребительской электронике, автомобильных приложениях и промышленном оборудовании. Постоянное развитие технологий формования и свойств материалов продолжает стимулировать прогресс в этих областях, делая пневматическое формование силикона все более важным процессом для высокоточного, долговечного и экономически эффективного производства.

Доказательство эксплуатационных характеристик деталей аэрокосмического класса, изготовленных методом пневматической формовки силикона

Система проверки экстремальных экологических характеристик силиконовых компонентов аэрокосмического класса требует создания комплексной многомерной структуры, охватывающей проверку материалов, моделирование экстремальных условий, функциональную проверку, прогнозирование срока службы и международную сертификацию.

Благодаря строгим испытаниям, таким как термовакуумный цикл (от -150 °C до +200 °C), эрозия атомарного кислорода (5×10¹⁵ атомов/см²) и механический удар 1500G, в сочетании с моделью ускорения Аррениуса и теорией накопления усталостных повреждений, система гарантирует, что силиконовые компоненты выдерживают излучение дальнего космоса, экстремальные колебания температуры и условия высокого вакуума. Соответствие сертификации NASA по низкому выделению газа (TML <1.0%), обзорам пригодности космоса ESA и авиационным стандартам DO-160G является обязательным, что создает прослеживаемую замкнутую цепочку данных.

| Категория теста | Моделируемые условия | Стандарты испытаний | Ключевые критерии эффективности |

| Термовакуумное циклирование | -150°C до +200°C, 10⁻⁶ Торр, 100 циклов | ECSS-Q-ST-70-02C | Скорость изменения громкости <0,5% |

| Эрозия под действием атомарного кислорода | 5×10¹⁵ атомов/см² (эквивалент LEO) | ASTM E2089 | Глубина эрозии поверхности <10 мкм (СЭМ) |

| Динамическая герметизация | 0→10⁵ Па циклическое давление, 10⁶ циклов | ИСО 3601-3 | Скорость утечки <1×10⁻⁶ см3/сек (тест He) |

| Криогенные электрические испытания | -180°C +10кВ устойчивый разряд | DO-160G Раздел 25 | Объемное сопротивление >1×10¹⁴ Ом·см |

| Радиационное старение | 500 крад γ-облучение | ASTM D1879 | Затухание прочности на разрыв <20% |

| Проверка срока службы | Модель Аррениуса (Ea=100кДж/моль) | MIL-HDBK-217F | Эквивалентный срок службы >15 лет (миссия) |

Заключение

Пневматическое формование силикона обеспечивает непревзойденную точность, долговечность и гибкость, что делает его идеальным для широкого спектра применений. Будь то медицинские приборы, гибкая электроника или передовые автомобильные компоненты, эта технология обеспечивает высококачественные, изготовленные на заказ продукты со сложными деталями и надежной производительностью.