Bạn có tò mò về việc sản xuất các sản phẩm silicon có hình dạng phức tạp và chi tiết chính xác không? Silicone Pneumatic Forming (SPF) chính là giải pháp.

Chúng tôi sẽ khám phá những ưu điểm và ứng dụng của phương pháp tạo hình bằng khí nén silicon, đồng thời so sánh phương pháp này với các quy trình đúc khác, giúp bạn hiểu phương pháp nào phù hợp nhất với nhu cầu của mình.

Tạo hình khí nén bằng silicone là gì

Tạo hình bằng khí nén silicon sử dụng áp suất không khí để giúp định hình vật liệu silicon. Trong quy trình này, silicon lỏng được tiêm vào khuôn. Sau đó, áp suất không khí được áp dụng để đẩy silicon vào tất cả các chi tiết và khoảng trống của khuôn, đảm bảo vật liệu tạo thành hình dạng mong muốn. Bằng cách kiểm soát cường độ và hướng của áp suất không khí, quy trình đảm bảo rằng silicon lấp đầy khuôn đều, tránh bong bóng hoặc khuyết tật.

Phương pháp này đặc biệt hữu ích để tạo ra các bộ phận có hình dạng phức tạp hoặc kích thước nhỏ. Nó giúp đạt được độ chính xác và hiệu quả cao. Định hình khí nén silicon thường được sử dụng trong sản xuất thiết bị y tế, phớt điện tử và các bộ phận ô tô, nơi độ chính xác và tính nhất quán là rất quan trọng.

Thị trường cao cấp với nhu cầu ngày càng tăng về khuôn silicon khí nén

Một số thị trường cao cấp đang cho thấy nhu cầu về khuôn đúc khí nén silicon nhiều hơn. Ngành y tế nổi bật đầu tiên. Ngành này sử dụng công nghệ này để tạo ra các bộ phận tiên tiến như cấy ghép linh hoạt và dụng cụ phẫu thuật chính xác. Nhu cầu tăng ở đây vì các bộ phận này phải an toàn, mềm mại và chính xác.

Tiếp theo, ngành hàng không vũ trụ đang thu hút sự quan tâm. Họ muốn các thành phần silicon nhẹ, chịu nhiệt cho hệ thống máy bay. Nhu cầu này tăng lên khi máy bay ngày càng tiên tiến hơn.

Lĩnh vực robot mềm là một lĩnh vực lớn khác. Các công ty sử dụng phương pháp tạo hình khí nén silicon cho các bộ phận robot linh hoạt, như kẹp và bộ truyền động. Thị trường này mở rộng nhanh chóng với nhiều cải tiến về robot hơn.

Cuối cùng, hàng tiêu dùng xa xỉ cũng tham gia. Các thiết bị đeo cao cấp, như dây đeo đồng hồ thông minh, dựa vào phương pháp này để tạo phong cách và sự thoải mái. Những thị trường này phát triển vì phương pháp tạo hình khí nén silicon mang lại chất lượng và độ chính xác mà chúng không thể có ở nơi khác.

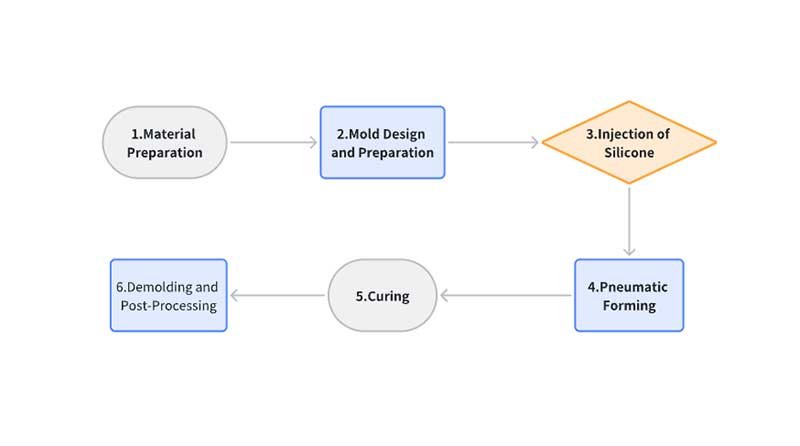

Quy trình tạo hình khí nén silicon

- Chuẩn bị vật liệu

Bước đầu tiên là chọn vật liệu phù hợp, thường là cao su silicon lỏng (LSR). Loại silicon này có khả năng chảy và liên kết tuyệt vời, giúp dễ dàng đổ đầy các hình dạng khuôn phức tạp. Trước khi sử dụng, silicon lỏng thường được xử lý để loại bỏ mọi bọt khí và đảm bảo tính đồng nhất. Điều này có thể bao gồm trộn, khử khí và gia nhiệt để chuẩn bị vật liệu.

- Thiết kế và chuẩn bị khuôn

Thiết kế khuôn là một bước quan trọng. Một khuôn phù hợp được tạo ra dựa trên các yêu cầu của sản phẩm. Khuôn thường được làm từ kim loại chịu nhiệt như nhôm hoặc thép. Bề mặt khuôn phải nhẵn và không có khuyết tật để có thể dễ dàng loại bỏ silicon sau khi đóng rắn.

- Tiêm Silicone

Khi khuôn đã sẵn sàng, silicone lỏng được tiêm vào khuôn. Bước này đòi hỏi phải kiểm soát chính xác để đảm bảo silicone lấp đầy khuôn đều mà không tạo ra túi khí. Lượng và tốc độ tiêm được kiểm soát cẩn thận để phù hợp với kích thước và hình dạng của khuôn, đảm bảo quá trình diễn ra trơn tru và hiệu quả.

- Tạo hình bằng khí nén

Sau khi silicone được tiêm, áp suất không khí được áp dụng để giúp silicone lấp đầy mọi phần của khuôn. Hệ thống khí nén đưa khí nén hoặc khí vào khuôn. Áp suất này buộc silicone lấp đầy mọi chi tiết và khoảng trống nhỏ, đảm bảo phân phối đều. Bằng cách kiểm soát áp suất không khí, các nhà sản xuất có thể ngăn ngừa bọt khí và khuyết tật, đảm bảo bề mặt nhẵn, chất lượng cao.

- chữa bệnh

Sau đó, silicone được xử lý bằng nhiệt. Nhiệt độ và thời gian được kiểm soát cẩn thận để đảm bảo silicone được xử lý hoàn toàn, trở nên bền, đàn hồi và chịu nhiệt. Thông thường, quá trình xử lý mất từ vài phút đến vài giờ, tùy thuộc vào loại silicone và độ dày của sản phẩm.

- Tháo khuôn và xử lý sau

Sau khi đóng rắn, sản phẩm silicon được lấy ra khỏi khuôn. Cần phải cẩn thận khi lấy ra để tránh làm hỏng sản phẩm. Sau khi tháo khuôn, sản phẩm sẽ trải qua quá trình xử lý sau. Quá trình này có thể bao gồm cắt bớt vật liệu thừa, kiểm tra bề mặt xem có khuyết tật không và kiểm tra chất lượng sản phẩm. Các lần kiểm tra cuối cùng đảm bảo sản phẩm đáp ứng các thông số kỹ thuật bắt buộc.

So sánh với khuôn ép phun silicon lỏng

Tạo hình khí nén silicon (SPF) và Đúc phun silicon lỏng (LIM) là hai kỹ thuật thường được sử dụng để sản xuất các sản phẩm silicon có độ chính xác cao. Cả hai phương pháp đều được sử dụng trong nhiều ngành công nghiệp khác nhau, chẳng hạn như thiết bị y tế, linh kiện ô tô và thiết bị điện tử tiêu dùng, nhưng mỗi phương pháp đều có những tính năng riêng.

Quy trình SPF được biết đến với khả năng tạo ra các bức tường siêu mỏng và hình học phức tạp, trong khi LIM nổi trội về sản xuất tốc độ cao với mức lãng phí vật liệu thấp hơn.

Bảng dưới đây nêu bật sự khác biệt giữa hai quy trình này, giúp doanh nghiệp lựa chọn phương pháp phù hợp nhất dựa trên yêu cầu về sản phẩm của mình.

| Kích thước so sánh | Tạo hình khí nén bằng silicon (SPF) | Ép phun silicon lỏng (LIM) |

| Nguyên lý đúc | Khí nén dẫn động dòng chảy silicon | Chiết rót bằng vít + lưu hóa nhiệt |

| Nhiệt độ khuôn | 160-180°C (Kiểm soát độ dốc cục bộ) | 180-200°C (Kiểm soát nhiệt độ đồng đều) |

| Phạm vi áp suất | 0,2-2,0 MPa (Kiểm soát áp suất động) | 15-30 MPa (Áp suất cao liên tục) |

| Thời gian chu kỳ | 90-150 giây (bao gồm làm mát và đẩy ra) | 45-80 giây (lưu hóa tốc độ cao) |

| Giới hạn độ dày thành | 0,08 mm (ưu điểm ở những vùng siêu mỏng) | 0,3 mm (giới hạn bởi kiểm soát nhiệt cắt) |

| Tỷ lệ chiều dài dòng chảy (L/T) | 250:1 (độ xuyên thấu mạnh vào các kênh phức tạp) | 150:1 (giới hạn độ nhớt cao) |

| Tỷ lệ hao hụt vật liệu | 3-5% (chất thải của đường ống lạnh) | 1-2% (điều khiển vòng kín hot runner) |

Ứng dụng của khuôn ép khí nén silicon

| Khu vực ứng dụng | Trường hợp sử dụng |

| Y tế & Chăm sóc sức khỏe | Thiết bị xâm lấn tối thiểu: Miếng bịt tim bằng silicon |

| Mô hình cơ quan sinh học: Mạng lưới mạch máu silicon dùng cho phẫu thuật | |

| Điện tử dân dụng | Gioăng chống thấm nước: Vòng đệm cho tai nghe nhét tai TWS |

| Mô-đun cảm ứng linh hoạt: Đệm bản lề Samsung Galaxy Z Fold | |

| Công nghiệp ô tô | Smart Cockpit Seals: Dải niêm phong động cho mái nhà |

| Phớt hệ thống truyền động điện: Phớt cách điện cao áp | |

| Thiết bị công nghiệp | Phớt thiết bị bán dẫn: Phớt chống plasma |

| Linh kiện máy móc thực phẩm: Linh kiện silicon cấp thực phẩm |

Ứng dụng Y tế và Chăm sóc sức khỏe

Thiết bị y tế xâm lấn tối thiểu

Ví dụ ứng dụng:Màng silicon bịt kín cho dụng cụ bịt tim (độ dày: 0,1mm ± 5μm)

Đột phá về mặt kỹ thuật: Công nghệ kiểm soát áp suất nhiều giai đoạn (áp suất gradient 0,05-0,8 MPa) đảm bảo tạo thành đồng đều các thành cực mỏng. Xử lý hoạt hóa plasma bề mặt khuôn để loại bỏ cặn chất giải phóng, đáp ứng tiêu chuẩn tương thích sinh học ISO 10993.

Tình trạng thị trường:Các công ty hàng đầu như Medtronic và Boston Scientific thống trị thị trường cao cấp, với tỷ lệ thay thế trong nước dưới 15%.

Mô hình cơ quan sinh học

Ví dụ ứng dụng: Mạng lưới mạch máu silicon dùng cho đào tạo phẫu thuật (bao gồm cả cấu trúc cục máu đông mô phỏng).

Đổi mới quy trình:Công nghệ lớp hy sinh: Khuôn lõi hòa tan trong nước hỗ trợ tạo ra các khoang phức tạp. Khuôn đúc composite đa độ cứng (Độ cứng Shore 20A-50A).

Ứng dụng điện tử tiêu dùng

Thành phần chống thấm nước

Sản phẩm tiêu biểu: Vòng đệm cách âm bằng silicon cho tai nghe nhét tai TWS (chống nước chuẩn IPX8).

Các thông số quy trình: Khe phun siêu hẹp 0,3mm (biến động áp suất < ±0,05 MPa). Công nghệ tạo bọt siêu nhỏ (mật độ: 0,9g/cm³, biến dạng nén vĩnh viễn < 5%).

Mô-đun cảm ứng linh hoạt

Tiêu chuẩn công nghệ: Đệm bản lề Samsung Galaxy Z Fold (đã thử nghiệm 100.000 lần gập).

Đột phá về vật liệu: Silicon biến tính bằng graphene (độ dẫn nhiệt tăng lên 5W/m·K). Silicon tự phục hồi (tốc độ sửa chữa vết nứt nhỏ > 90% trong vòng 24 giờ).

Ứng dụng trong ngành công nghiệp ô tô

Hệ thống niêm phong buồng lái thông minh

Vỏ sản xuất hàng loạt: Dải đệm động cho cửa sổ trời toàn cảnh của Tesla Model Y.

Thách thức trong quá trình: Đúc cong liên tục (bán kính cong dần từ R50mm đến R800mm). Độ ổn định kích thước ở nhiệt độ khắc nghiệt (-40°C đến 150°C) với hệ số giãn nở nhiệt < 200ppm/°C.

Phớt hệ thống truyền động điện

Thông số kỹ thuật: Phớt cách điện hệ thống điện áp cao 800V (chỉ số điện trở theo dõi ≥ 600V).

Giải pháp vật liệu: Silicon chứa nitride boron (điện trở suất thể tích > 1×10¹⁵ Ω·cm). Thiết kế cấu trúc dạng bánh sandwich (lớp dẫn điện/lớp cách điện/lớp chắn được đúc đồng thời).

Ứng dụng thiết bị công nghiệp

Niêm phong thiết bị bán dẫn

Yêu cầu nghiêm ngặt:

Khả năng chống ăn mòn plasma (mất khối lượng < 0,1mg sau 10⁸ chu kỳ bắn phá RF).

Lượng khí thoát ra cực thấp (TML < 0,1%, CVCM < 0,01%).

Giải pháp:

Cao su fluorosilicone kết hợp với cao su perfluoropolyether để cải tiến.

Hấp phụ và tách khuôn bằng sàng phân tử (hàm lượng VOC còn lại < 1μg/g).

Linh kiện máy chế biến thực phẩm

Rào cản chứng nhận: FDA 21 CFR 177.2600 + EU 1935/2004.

Đổi mới quy trình:

Công nghệ phun tĩnh điện không tiếp xúc.

Phát hiện sự khác biệt màu sắc trực tuyến (ΔE < 0,5).

Những cải tiến này làm nổi bật tính linh hoạt của việc tạo hình khí nén silicon trong nhiều ngành công nghiệp khác nhau, đặc biệt là trong các thiết bị y tế, thiết bị điện tử tiêu dùng, ứng dụng ô tô và thiết bị công nghiệp. Sự phát triển liên tục trong công nghệ đúc và tính chất vật liệu tiếp tục thúc đẩy tiến bộ trong các lĩnh vực này, khiến việc tạo hình khí nén silicon trở thành một quy trình ngày càng quan trọng đối với sản xuất có độ chính xác cao, bền bỉ và tiết kiệm chi phí.

Bằng chứng hiệu suất của các bộ phận cấp hàng không vũ trụ được tạo ra bằng phương pháp tạo hình khí nén bằng silicon

Hệ thống xác nhận hiệu suất môi trường khắc nghiệt cho các thành phần silicon cấp hàng không vũ trụ đòi hỏi phải thiết lập một khuôn khổ đa chiều toàn diện, bao gồm sàng lọc vật liệu, mô phỏng môi trường khắc nghiệt, xác minh chức năng, dự đoán tuổi thọ và chứng nhận quốc tế.

Thông qua các thử nghiệm nghiêm ngặt như chu kỳ nhiệt-chân không (-150°C đến +200°C), xói mòn oxy nguyên tử (5×10¹⁵ nguyên tử/cm²) và sốc cơ học 1500G, kết hợp với mô hình gia tốc Arrhenius và lý thuyết tích tụ hư hỏng do mỏi, hệ thống đảm bảo các thành phần silicon chịu được bức xạ không gian sâu, biến động nhiệt độ khắc nghiệt và điều kiện chân không cao. Việc tuân thủ chứng nhận thoát khí thấp của NASA (TML <1.0%), các đánh giá về tính phù hợp của không gian ESA và các tiêu chuẩn hàng không DO-160G là bắt buộc, thiết lập chuỗi dữ liệu vòng kín có thể truy xuất được.

| Thể loại kiểm tra | Điều kiện mô phỏng | Tiêu chuẩn kiểm tra | Tiêu chí hiệu suất chính |

| Chu trình nhiệt-chân không | -150°C đến +200°C, 10⁻⁶ Torr, 100 chu kỳ | ECSS-Q-ST-70-02C | Tỷ lệ thay đổi thể tích <0,5% |

| Xói mòn oxy nguyên tử | 5×10¹⁵ nguyên tử/cm² (tương đương LEO) | Tiêu chuẩn ASTM E2089 | Độ sâu xói mòn bề mặt <10μm (SEM) |

| Hiệu suất niêm phong động | 0→10⁵ Áp suất tuần hoàn Pa, 10⁶ chu kỳ | Tiêu chuẩn ISO3601-3 | Tỷ lệ rò rỉ <1×10⁻⁶ cc/giây (thử nghiệm He) |

| Kiểm tra điện lạnh | -180°C +10kV xả liên tục | DO-160G Mục 25 | Điện trở suất khối lượng >1×10¹⁴ Ω·cm |

| Lão hóa bức xạ | Chiếu xạ tia gamma 500 krad | Tiêu chuẩn ASTMD1879 | Độ suy giảm cường độ kéo <20% |

| Xác thực tuổi thọ | Mô hình Arrhenius (Ea=100kJ/mol) | MIL-HDBK-217F | Tuổi thọ tương đương >15 năm (nhiệm vụ) |

Phần kết luận

Tạo hình khí nén bằng silicon mang lại độ chính xác, độ bền và tính linh hoạt vô song, lý tưởng cho nhiều ứng dụng khác nhau. Cho dù là thiết bị y tế, thiết bị điện tử linh hoạt hay linh kiện ô tô tiên tiến, công nghệ này đảm bảo sản phẩm chất lượng cao, tùy chỉnh với các chi tiết phức tạp và hiệu suất đáng tin cậy.