Mọi dây chuyền sản xuất đều có thể gặp lỗi silicone. Điều quan trọng là chúng ta nhanh chóng tìm ra nguyên nhân gốc rễ và khắc phục nó.

Hiểu được nguyên nhân gốc rễ của vết chảy, vết loang, bọt khí, vết cháy xém và vết rách giúp các kỹ sư nhanh chóng xác định và khắc phục các sự cố về đúc silicon.

Khi mới bắt đầu làm việc với khuôn silicon, tôi từng nghĩ lỗi là ngẫu nhiên. Nhưng sau khi xem xét hàng trăm khuôn mẫu và quy trình sản xuất, tôi nhận ra rằng mọi lỗi đều tuân theo một quy luật nhất định — nếu bạn có thể theo dõi, bạn có thể sửa chữa.

Tiêu chí phân loại và đánh giá khiếm khuyết?

Trước khi giải quyết lỗi, trước tiên chúng ta phải xác định và phân loại lỗi một cách chính xác. Đánh giá sai lỗi sẽ dẫn đến lãng phí thời gian và các biện pháp khắc phục không phù hợp.

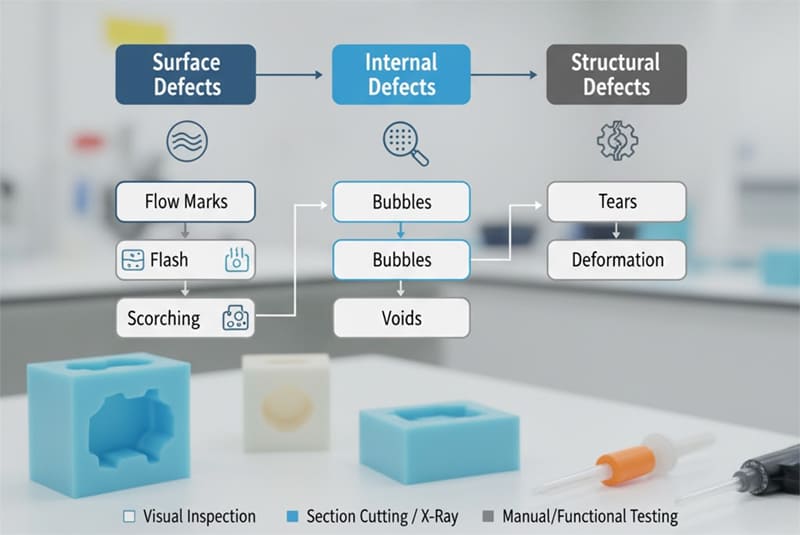

Các khuyết tật của silicon có thể được phân loại theo hình thức bên ngoài, kiểu xảy ra và giai đoạn xử lý để xác định nguyên nhân gốc rễ của chúng.

Chúng tôi thường phân loại khuyết tật thành các loại bề mặt, bên trong và cấu trúc. Mỗi loại có các chỉ số trực quan và phương pháp kiểm tra cụ thể.

Bảng phân loại khuyết tật silicon

| Loại | Các khiếm khuyết điển hình | Các chỉ số chính | Phương pháp phát hiện |

|---|---|---|---|

| Bề mặt | Dấu vết chảy, chớp sáng, cháy xém | Những bất thường có thể nhìn thấy | Kiểm tra trực quan |

| Nội bộ | Bong bóng, khoảng trống | Phân tích cắt ngang | Cắt lát, chụp X-quang |

| Cấu trúc | Rách, biến dạng | Lỗi chức năng | Kiểm tra thủ công, trực quan |

Mỗi khuyết tật đều có một phạm vi dung sai được xác định trong tiêu chuẩn về ngoại quan. Ví dụ, một vết nứt 0,2 mm trên bề mặt không nhìn thấy được có thể được chấp nhận, nhưng nếu vết nứt tương tự trên bề mặt bịt kín thì sẽ bị từ chối.

Cơ chế lỗi điển hình?

Mỗi khiếm khuyết đều có nguyên nhân cơ học hoặc hóa học. Hiểu được cách chúng hình thành giúp xử lý sự cố nhanh hơn trong quá trình sản xuất.

Các vết chảy, vết loang, bọt khí, vết cháy xém và vết rách bắt nguồn từ các cơ chế liên quan đến quá trình hoặc nấm mốc cụ thể.

1. Dấu dòng chảy

Dấu vết dòng chảy xuất hiện dưới dạng các đường gợn sóng hoặc sọc trên bề mặt.

| Nguyên nhân gốc rễ | Cơ chế | Biện pháp khắc phục |

|---|---|---|

| Nhiệt độ khuôn thấp | Silicone đông cứng không đều | Tăng nhiệt độ 10–15°C |

| Tiêm không cân bằng | Mặt trận dòng chảy chồng chéo | Điều chỉnh kích thước hoặc vị trí cổng |

| Nấm mốc bị ô nhiễm | Chất cặn làm gián đoạn dòng chảy | Làm sạch khoang và bôi đều chất tách khuôn |

2. Đèn flash

Hiện tượng rò rỉ xảy ra khi silicon rò rỉ qua các đường phân cách hoặc lỗ thông hơi.

| Nguyên nhân gốc rễ | Cơ chế | Biện pháp khắc phục |

|---|---|---|

| Lực kẹp không đủ | Khoảng cách giữa hai nửa khuôn | Tăng áp lực kẹp |

| Đường phân chia mòn | Bề mặt phớt bị mài mòn | Đánh bóng hoặc mài lại khuôn |

| Độ sâu lỗ thông hơi quá mức | Rò rỉ silicon | Giảm độ sâu lỗ thông hơi xuống 0,005–0,01 mm |

3. Bong bóng

Bong bóng hình thành do không khí hoặc khí dễ bay hơi bị giữ lại.

| Nguyên nhân gốc rễ | Cơ chế | Biện pháp khắc phục |

|---|---|---|

| Thông gió kém | Không khí bị giữ lại trong quá trình nạp | Thêm hoặc mở rộng lỗ thông hơi |

| Độ ẩm dư thừa | Bốc hơi dưới nhiệt độ cao | Làm khô silicon trước khi đúc |

| Sự cố chân không | Không khí không được hút ra | Kiểm tra độ kín chân không và thời gian hệ thống |

4. Nóng rát

Việc đốt cháy sẽ tạo ra các vết cháy đen hoặc đổi màu bề mặt.

| Nguyên nhân gốc rễ | Cơ chế | Biện pháp khắc phục |

|---|---|---|

| Thời gian lưu trú quá mức | Silicone quá nóng | Giảm thời gian lưu lại hoặc thời gian lưu trú |

| Điểm nóng cục bộ | Sự mất cân bằng nhiệt độ | Kiểm tra vùng sưởi ấm |

| Phụ gia bị nhiễm bẩn | Phản ứng xúc tác | Sử dụng vật liệu mới và đã được xác minh |

5. Nước mắt

Sự rách xảy ra trong quá trình tháo khuôn hoặc chịu áp lực.

| Nguyên nhân gốc rễ | Cơ chế | Biện pháp khắc phục |

|---|---|---|

| Silicone có độ bền xé thấp | Công thức không đầy đủ | Chọn LSR có độ rách cao hơn |

| Cắt tóc undercut sắc nét | Ứng suất cơ học | Tăng lực đẩy hoặc sử dụng lõi linh hoạt |

| Tháo khuôn sớm | Chưa được chữa khỏi hoàn toàn | Kéo dài thời gian bảo dưỡng 10–20% |

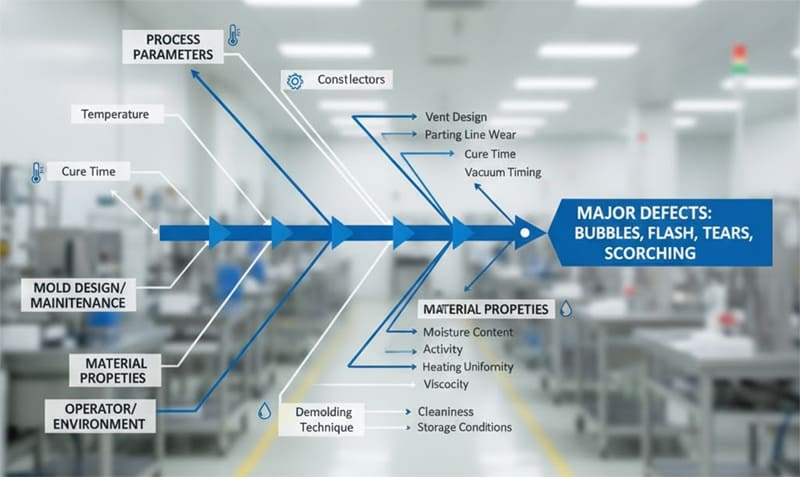

Lập bản đồ các thông số quy trình và các yếu tố khuôn mẫu?

Lỗi không xảy ra ngẫu nhiên — chúng liên quan đến các thông số quy trình và điều kiện khuôn. Việc lập bản đồ giúp hình dung rõ ràng các mối quan hệ này.

Việc liên kết các tham số quy trình với các loại lỗi sẽ tiết lộ các mối phụ thuộc tiềm ẩn và cho phép tối ưu hóa có mục tiêu.

Khi tôi nghiên cứu hiện tượng bong bóng liên tục trong khuôn van y tế, tôi đã tạo ra một sơ đồ xương cá liên kết nhiệt độ, thông gió và dòng chảy vật liệu. Nguyên nhân gốc rễ hóa ra là do thời gian chân không không đều — chứ không phải bản thân silicone.

Ví dụ về ánh xạ tham số-lỗi

| Tham số | Quá thấp | Quá cao | Lỗi liên quan |

|---|---|---|---|

| Nhiệt độ khuôn | Dấu hiệu dòng chảy | thiêu đốt | Các khuyết tật bề mặt |

| Áp suất phun | Cú đánh ngắn | Đèn flash | Sự bất ổn về kích thước |

| Thời gian bảo dưỡng | Chữa bệnh không hoàn toàn | thiêu đốt | Các vấn đề về cấu trúc và màu sắc |

| Thời gian chân không | Bong bóng | Đèn flash | Không khí bị kẹt hoặc tràn |

| Độ sâu lỗ thông hơi khuôn | Bong bóng | Đèn flash | Rò rỉ không khí hoặc silicon |

Tại sao điều khiển đèn flash lại lặp lại?

Hiện tượng phun trào có xu hướng tái diễn khi bề mặt bị xuống cấp theo thời gian hoặc khi người vận hành điều chỉnh áp suất phun vượt quá ngưỡng cho phép. Việc bảo trì thường xuyên và khóa thông số máy sẽ ngăn ngừa hiện tượng này tái diễn.

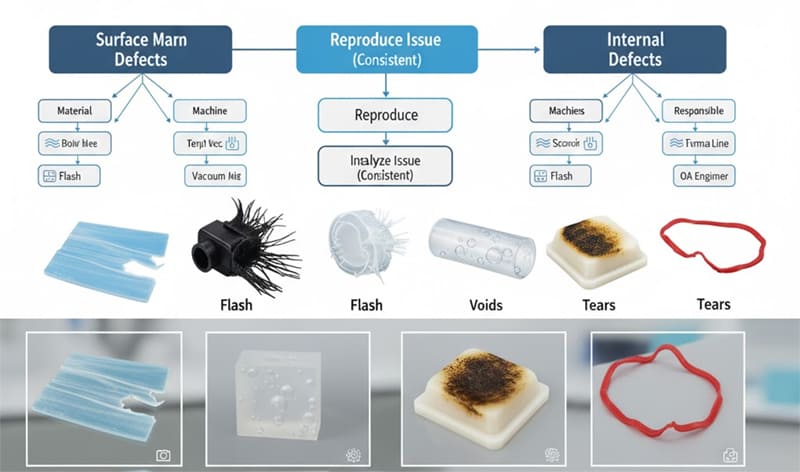

Phương pháp định vị nhanh và thử nghiệm?

Thời gian rất quan trọng trong quá trình sản xuất. Phương pháp xử lý sự cố có cấu trúc giúp các kỹ sư xác định nguồn lỗi nhanh hơn.

Việc xác định vị trí một cách có hệ thống bằng cách lấy mẫu, phân tích theo phần và thử nghiệm có kiểm soát sẽ thu hẹp nguyên nhân gốc rễ một cách hiệu quả.

Trong một thử nghiệm khuôn mới, chúng tôi chỉ phát hiện thấy các bọt khí ngẫu nhiên trong khoang #3. Bằng cách cô lập khoang đó và chạy thử nghiệm ở các thời điểm chân không khác nhau, chúng tôi đã xác nhận lỗ thông hơi bị tắc gần cổng. Điều quan trọng là phải xác minh từng biến số một.

Phương pháp khắc phục sự cố từng bước

- Định nghĩa lỗi có kèm theo tài liệu ảnh và bản đồ vị trí.

- Sinh sản vấn đề này luôn được kiểm soát chặt chẽ.

- Phân tích các biến số như nhiệt độ, chân không và áp suất.

- Cuộc thí nghiệm với một thay đổi tại một thời điểm (DOE hoặc thử nghiệm biến đơn).

- Xác minh hành động khắc phục với ít nhất ba lần chạy ổn định.

Mối quan hệ giữa thời gian nóng chảy và thời gian lưu trú là gì?

Hiện tượng cháy xém thường tăng theo cấp số nhân khi thời gian lưu nhiệt kéo dài. Khi silicon ở trong khoang gia nhiệt quá lâu, chất xúc tác peroxide hoặc bạch kim sẽ bị phân hủy, gây đổi màu và mùi hôi. Việc rút ngắn thời gian lưu nhiệt thậm chí chỉ 10% cũng có thể loại bỏ hoàn toàn hiện tượng cháy xém.

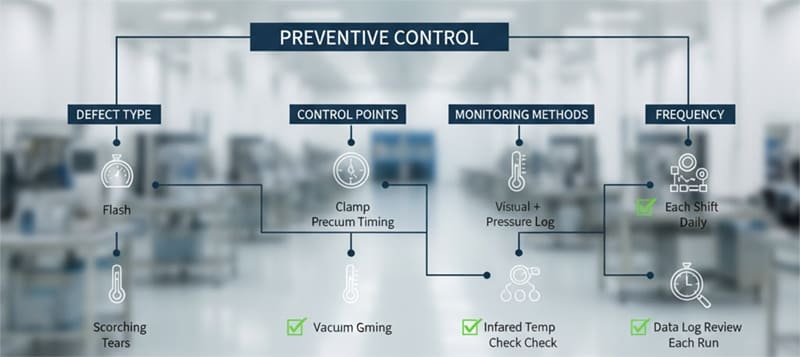

Kế hoạch kiểm soát phòng ngừa?

Giải pháp tốt nhất là phòng ngừa. Khi đã xác định được nguyên nhân gốc rễ, các kế hoạch kiểm soát chuẩn hóa có thể ngăn ngừa lỗi tái diễn.

Kế hoạch kiểm soát phòng ngừa sẽ liên kết từng loại khuyết tật với quy trình, khuôn mẫu và điểm kiểm soát bảo trì của nó.

Tại nhà máy của tôi, chúng tôi đã xây dựng một "ma trận phòng ngừa khuyết tật" sau khi phân tích hàng trăm hồ sơ sản xuất. Bằng cách theo dõi độ mòn khuôn và giám sát nhiệt độ đóng rắn hàng ngày, chúng tôi đã giảm hiện tượng chảy nhựa và bọt khí xuống 60% trong vòng hai tháng.

Ví dụ về Kế hoạch Kiểm soát Phòng ngừa

| Loại lỗi | Điểm kiểm soát | Phương pháp giám sát | Tính thường xuyên |

|---|---|---|---|

| Đèn flash | Áp suất kẹp, độ sâu lỗ thông hơi | Nhật ký hình ảnh + áp suất | Mỗi ca làm việc |

| Bong bóng | Thời gian hút chân không, vệ sinh lỗ thông hơi | Kiểm tra đồng hồ đo chân không | Hằng ngày |

| Dấu hiệu dòng chảy | Độ đồng đều nhiệt độ khuôn | Kiểm tra nhiệt độ hồng ngoại | Hàng tuần |

| thiêu đốt | Thời gian chu kỳ, máy gia nhiệt khuôn | Xem lại nhật ký dữ liệu | Mỗi lần chạy |

| Nước mắt | Góc nghiêng, nhiệt độ tháo khuôn | Kiểm tra khuôn mẫu | Hàng tuần |

Một kế hoạch phòng ngừa tốt bao gồm cả việc xác nhận quy trình và đào tạo người vận hành. Sự nhất quán chỉ đạt được khi mọi người đều tuân thủ cùng một tiêu chuẩn.

Phần kết luận

Mỗi lỗi silicon đều có một câu chuyện riêng. Khi chúng ta hiểu được nguyên nhân và liên hệ nó với các biến số quy trình, việc khắc phục sự cố sẽ trở nên có hệ thống và có thể dự đoán được — chứ không còn là phỏng đoán nữa.

Bạn muốn khắc phục lỗi silicon nhanh hơn?

Gửi của bạn hình ảnh khuyết tật Và bản ghi tham số cho nhóm kỹ sư của chúng tôi và chúng tôi sẽ gửi lại danh sách kiểm tra khắc phục sự cố tùy chỉnh để giúp bạn khôi phục sản xuất ổn định tại Thụy Dương Silicone.