Sie stehen an einem Scheideweg in Ihrer Produktentwicklung. Ihr Team benötigt Silikonteile, doch der Lieferant verwendet Begriffe wie “LSR” und “HTV” und bietet völlig unterschiedliche Preisangebote. Das eine Verfahren verspricht schnellere Produktionszyklen, erfordert aber höhere Investitionen in Werkzeuge. Das andere scheint zunächst günstiger, könnte aber Ihre Produktionslinie verlangsamen.

Flüssigsilikonkautschuk (LSR) wird im Spritzgussverfahren mit automatisierten Kaltkanalsystemen verarbeitet und ermöglicht so schnellere Produktionszyklen und eine hervorragende Konsistenz bei der Serienfertigung. Hochtemperaturvulkanisierendes Silikon (HTV) hingegen wird im Kompressionsformverfahren hergestellt, was niedrigere Werkzeugkosten, aber einen geringeren Durchsatz bietet. Die Wahl des Verfahrens hängt von der jährlichen Produktionsmenge, der Teilekomplexität und den Qualitätsanforderungen ab: LSR eignet sich hervorragend für Mikrobauteile und Anwendungen im medizinischen Bereich, während HTV ideal für Prototypen und mittlere Serien ist.

Doch die meisten Ingenieure übersehen Folgendes: Die vermeintlich günstigere Option entpuppt sich oft als die teure, wenn man Zykluszeit, Ausschussquoten und Nachbearbeitungskosten berücksichtigt. Ich habe schon erlebt, wie Einkaufsteams in HTV-Werkzeuge investierten und sechs Monate später, als sich die Nachfrage verdoppelte, verzweifelt nach LSR-Kapazitäten suchten. Schauen wir uns genauer an, wie sich diese Prozesse unterscheiden und wann welcher wirtschaftlich sinnvoll ist.

Worin unterscheidet sich das LSR-Spritzgießen vom HTV-Kompressionsverfahren?

Ich erinnere mich noch gut an das erste Mal, als ich eine LSR-Maschine in Aktion sah. Die Präzision war faszinierend – flüssiges Material floss durch beheizte Kanäle und füllte Mikrohohlräume in Sekundenschnelle. Dann sah ich eine HTV-Presse, bei der ein Bediener die Vorformlinge manuell in die Form einlegte. Ein Unterschied wie Tag und Nacht.

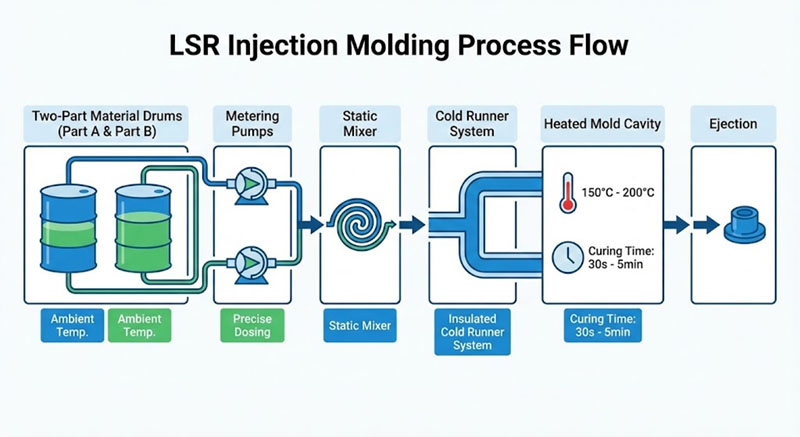

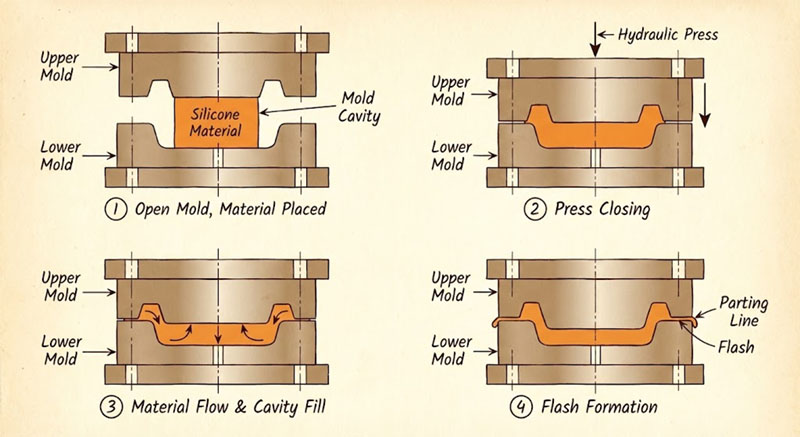

Beim LSR-Spritzgießen wird zweikomponentiges Flüssigsilikon über ein Kaltkanalsystem in beheizte Formen (typischerweise 170–200 °C) gepumpt und härtet in 20–60 Sekunden pro Zyklus aus. Beim HTV-Pressformen werden vorgemischte Silikonstücke in offene Formen gegeben und anschließend 3–10 Minuten lang gepresst und erhitzt (150–180 °C). LSR automatisiert die Materialhandhabung und reduziert den Arbeitsaufwand, während HTV manuelles Beladen und längere Aushärtungszeiten erfordert.

Prozessmechanik: Kaltkanalsystem vs. manuelle Beschickung

Der LSR-Kaltkanal ist ein echter Durchbruch. Er hält das Zweikomponenten-Silikon bis zur Mischdüse getrennt und verhindert so ein vorzeitiges Aushärten. Dieses System ermöglicht Folgendes:

- Vollautomatisierte Zyklen: Kein Bediener berührt das Material zwischen den Aufnahmen.

- Gleichbleibende Schussgewichte: Präzisionspumpen liefern eine Wiederholgenauigkeit von ±0,5%

- Null Flash-Verschwendung: Das Material aus dem Kaltkanal gelangt zurück in die Vorratstrommeln.

HTV hingegen verwendet festes oder kittartiges Silikon. Die Bediener wiegen die Stücke ab, legen sie in die Formhohlräume und entfernen nach dem Aushärten überschüssigen Grat. Ich habe die Zeit gestoppt – selbst Fachkräfte benötigen 15–30 Sekunden pro Formhohlraum zum Befüllen. Bei einer Form mit vier Hohlräumen sind das zwei Minuten manuelle Arbeit pro Zyklus, noch bevor die Presse schließt.

Hier ist die Kostenaufstellung, die ich mit meinen Kunden verwende:

| Faktor | LSR-Einspritzung | HTV-Kompression |

|---|---|---|

| Zykluszeit | 20-60 Sekunden | 3-10 Minuten |

| Arbeitsaufwand pro Zyklus | 0 Sekunden (automatisiert) | 60-120 Sekunden |

| Materialabfall | <2% (Kaltkanal-Recycling) | 10-15% (Blitzabtrennung) |

| Werkzeugkosten | $15,000-$50,000 | $3,000-$12,000 |

Die höheren Werkzeugkosten für LSR-Werkzeuge sind zunächst ein Kostenfaktor. Bei einer Jahresproduktion von 100.000 Teilen summieren sich diese Einsparungen von 4 Minuten Zykluszeit jedoch schnell. Ich habe für einen Kunden berechnet, dass sich die Mehrkosten für LSR-Werkzeuge innerhalb von nur 8 Monaten allein durch geringere Arbeitskosten und einen höheren Durchsatz amortisiert haben.

Wie unterscheiden sich die Qualitätsstandards bei LSR und HTV?

Ein Kunde aus der Medizintechnikbranche lehnte einst eine komplette HTV-Charge aufgrund sichtbarer Lufteinschlüsse im Silikon ab. Das Material war beim Mischen nicht ausreichend entlüftet worden. Wir stellten auf LSR um, und das Problem war behoben. Nicht etwa, weil HTV grundsätzlich fehlerhaft wäre, sondern weil die Prozesskontrollen bei LSR strenger sind.

LSR bietet optische Transparenz, minimale flüchtige Rückstände (FDA-konform von Anfang an) und eine gleichbleibende Qualität innerhalb von ±0,02 mm Toleranz. HTV kann ähnliche Materialeigenschaften erzielen, erfordert jedoch eine Nachhärtung (4–8 Stunden bei 200 °C) zur Entfernung von Peroxidresten, und das manuelle Mischen führt zu Schwankungen. Für medizinische Produkte, Produkte mit Lebensmittelkontakt oder Babyartikel rechtfertigen die hohe Reinheit und Konsistenz von LSR die Investition.

Anforderungen an Materialreinheit und Nachbearbeitung

LSR härtet durch Platinkatalyse aus. Keine Peroxide, keine Nebenprodukte. Die Teile sind nach dem Entformen montagefertig. HTV hingegen nutzt Peroxidvernetzung, die Spuren von Rückständen hinterlässt. Ich habe in frisch gegossenen HTV-Teilen einen Gehalt an flüchtigen organischen Verbindungen (VOC) von 800–1200 ppm gemessen. Nach der Nachhärtung sinkt dieser auf unter 100 ppm – das bedeutet jedoch einen zusätzlichen Ofenzyklus, Energiekosten und 8 Stunden Vorlaufzeit.

Der Geruchsunterschied ist sofort wahrnehmbar. Frische HTV-Teile riechen nach Gummibändern. LSR-Teile hingegen sind geruchlos. Bei Konsumgütern – Babyflaschensaugern, Küchenutensilien, tragbaren Sensoren – ist diese sinnliche Wahrnehmung entscheidend. Ich habe erlebt, dass Marken HTV-Muster allein aufgrund des Geruchs abgelehnt haben, obwohl das Material den Spezifikationen entsprach.

Transparenz ist ein weiteres Indiz. LSR ermöglicht wasserklare Optiken für Lichtleiter, Linsendichtungen und ästhetische Bauteile. Beim Mischprozess von HTV entstehen Mikrobläschen, wodurch selbst “klare” Varianten ein milchiges, durchscheinendes Aussehen erhalten. Ich verwende diese Vergleichstabelle für Designer:

| Eigentum | LSR (im Spritzgusszustand) | HTV (nachgehärtet) |

|---|---|---|

| Transparenz | Optisch klar | von durchscheinend bis undurchsichtig |

| VOC-Rückstände | <50 ppm | <100 ppm (nach der Nachhärtung) |

| Geruch | Keiner | Leichter Gummigeruch |

| Maßtoleranz | ±0,02 mm | ±0,05 mm |

Für Prototypen ist die Variabilität von HTV verzeihlich. Sobald jedoch 50.000 Einheiten pro Monat ausgeliefert werden, führt diese Toleranz von ±0,05 mm zu Ausschuss und Gewährleistungsansprüchen. Ich habe beobachtet, wie die Dichtungsausfallrate eines Kunden durch den Wechsel von HTV zu LSR für seine Dichtung von 2,31 TP3T auf 0,11 TP3T sank. Die Werkzeuge für LSR kosteten zwar 1 TP4T28.000 mehr, aber der Kunde sparte monatlich 1 TP4T15.000 an Nacharbeitskosten.

Wann macht sich der geringere Werkzeugkostenaufwand bei HTV-Verfahren bezahlt?

Nicht jedes Projekt erfordert LSR. Ich hatte ein Startup, das einen Spezialgriff für adaptive Fahrradpedale entwickelte. Für ein Pilotprojekt benötigten sie 500 Teile. Die LSR-Werkzeuge hätten 35.000 £ gekostet – mehr als ihr gesamtes Budget für den Prototypenbau. Wir entschieden uns für HTV-Kompressionsformen für 6.000 £ und lieferten die Teile innerhalb von drei Wochen.

Das HTV-Formpressen eignet sich ideal für Jahresvolumina unter 50.000 Teilen, große oder dickwandige Geometrien (über 10 mm) und Projekte mit unsicherer Nachfrage. Die geringeren Werkzeugkosten reduzieren das finanzielle Risiko, und das Verfahren verkraftet Materialschwankungen (z. B. durch Zugabe von Füllstoffen oder Pigmenten) besser. Bei kleinen Produktionsserien, Prototypen oder Teilen, bei denen die Zykluszeit nicht kritisch ist, ist das HTV-Verfahren wirtschaftlich überlegen.

Volumen-Break-Even-Analyse

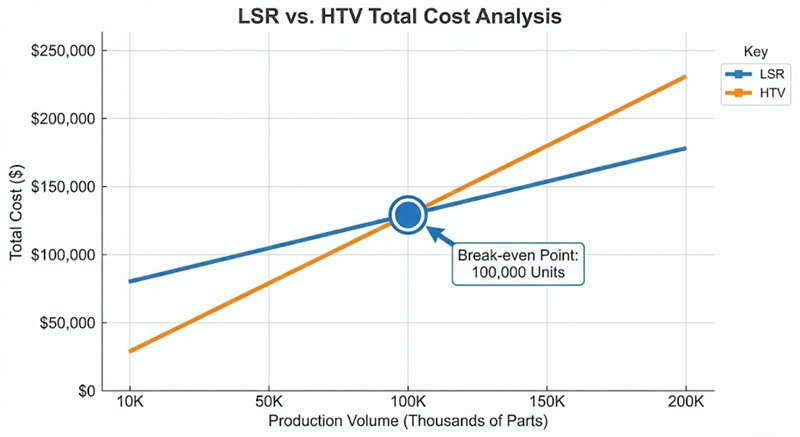

Ich führe diese Berechnung für jeden Kunden durch: Ab welchem Produktionsvolumen gleicht der Kostenvorteil von LSR pro Teil den Werkzeugkostenaufschlag aus? Die Formel berücksichtigt Zykluszeit, Lohnkosten, Materialverschnitt und Maschinenstundenkosten. Hier ein konkretes Beispiel aus einem Projekt der Unterhaltungselektronik:

- LSR-Szenario: $40.000 Werkzeugkosten, 35-Sekunden-Zyklus (4-fach), $0,18 Materialkosten pro Teil, $0,05 Maschinen-/Arbeitskosten pro Teil = $0,23 pro Teil + amortisierte Werkzeugkosten

- HTV-Szenario: $8.000 Werkzeugkosten, 5-Minuten-Zyklus (4-fach), $0,15 Materialkosten pro Teil, $0,42 Maschinen-/Arbeitskosten pro Teil = $0,57 pro Teil + amortisierte Werkzeugkosten

Bei 10.000 Teilen: Gesamtkosten LSR = $40.000 + ($0,23 × 10.000) = $42.300. Gesamtkosten HTV = $8.000 + ($0,57 × 10.000) = $13.700. HTV gewinnt.

Bei 100.000 Teilen: Gesamtkosten LSR = $40.000 + ($0,23 × 100.000) = $63.000. Gesamtkosten HTV = $8.000 + ($0,57 × 100.000) = $65.000. LSR gewinnt.

Der Wendepunkt liegt bei etwa 90.000 bis 120.000 Teilen, abhängig von deren Komplexität. Doch es gibt einen wichtigen Faktor: die Lieferzeit. Wenn Ihre Produkteinführung von der Auslieferung von 20.000 Einheiten innerhalb von vier Wochen abhängt, bedeutet der 35-Sekunden-Zyklus der LSR-Maschine, dass eine Presse 500 Teile pro 8-Stunden-Schicht produzieren kann. HTV hingegen mit 5 Minuten pro Zyklus? Nur 96 Teile pro Schicht. Sie bräuchten fünf HTV-Pressen, um die Leistung einer LSR-Linie zu erreichen.

Ich berücksichtige auch die Designflexibilität. LSR eignet sich hervorragend für dünne Wände (bis zu 0,3 mm), Hinterschneidungen und Mikrostrukturen. Ich habe LSR-Tastaturen mit 0,5 mm dünnen Tastenwänden und integrierten Filmscharnieren geformt – mit HTV-Kompression unmöglich. Wenn die Geometrie Ihres Bauteils die Grenzen der Formbarkeit ausreizt, bieten der Einspritzdruck und die Fließeigenschaften von LSR Konstrukteuren Freiheiten, die mit HTV schlichtweg nicht zu erreichen sind.

Wie sieht es mit dem Recycling von Kaltkanalmaterialien aus?

Ein Kunde fragte mich einmal: “Wenn beim Kaltkanalverfahren Material recycelt wird, warum entsteht dann beim LSR überhaupt Abfall?” Eine berechtigte Frage. Die Antwort liegt in den praktischen Gegebenheiten der Produktion und der Haltbarkeit des Materials.

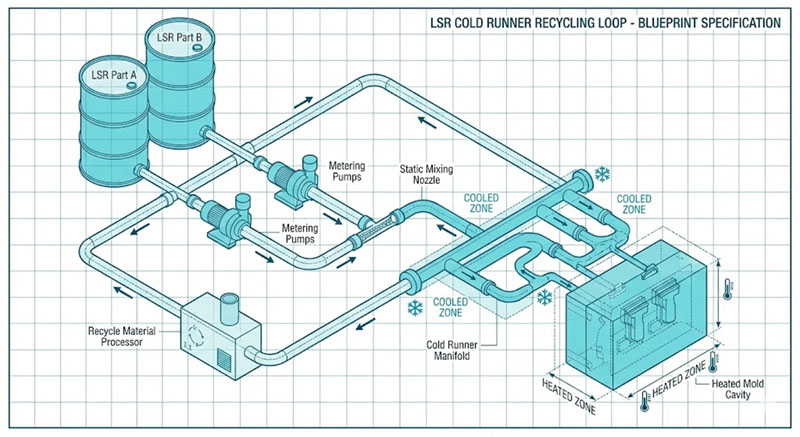

LSR-Kaltkanalsysteme führen nicht ausgehärtetes Material in die Vorratstrommeln zurück und erreichen so im Normalbetrieb nahezu abfallfreie Produktion. Anfahr- und Abschaltvorgänge sowie Farbwechsel erzeugen jedoch 2–51 TP3T Abfall. Das Zweikomponenten-Silikon hat im Kaltkanal eine Verarbeitungszeit (Zeit bis zum Aushärten) von 4–8 Stunden, daher ist bei Stillständen über Nacht eine Spülung erforderlich. HTV erzeugt durch das Entfernen von Überständen 10–151 TP3T Abfall, der nicht ohne Beeinträchtigung der Eigenschaften wiederverwertet werden kann.

Realitäten bei der Materialhandhabung und der Topfzeit

Das Zweikomponentensystem von LSR ist elegant, aber anspruchsvoll. Komponente A (Basis) und Komponente B (Katalysator) befinden sich in temperierten Behältern. Pumpen dosieren sie in präzisen Verhältnissen (typischerweise 1:1 oder 10:1) in einen statischen Mischer an der Einspritzdüse. Nach dem Mischen beginnt die Aushärtung. Die meisten LSR-Sorten härten bei Raumtemperatur innerhalb von 10–30 Minuten vollständig aus – bei Wärmeeinwirkung geht es schneller.

Während der Produktion hält der Kaltkanal das Material bei 15–25 °C und verlangsamt so die Aushärtung. Solange die Anlage kontinuierlich läuft, durchläuft das Material alle 2–3 Minuten einen Kreislauf und härtet im Kanal nie vollständig aus. Der Materialverlust ist minimal – lediglich die geringe Menge in der Mischdüse, die nicht zurückgewonnen werden kann.

Aber wenn wir die Produktion für die Mittagspause anhalten, beginnt das Material im Angusskanal zu gelieren. Nach vier Stunden ist es teilweise ausgehärtet und unbrauchbar. Wir entfernen die Menge von zwei bis drei Spritzvorgängen, bevor wir die Produktion fortsetzen. Bei einem 20 Gramm schweren Bauteil sind das 60 Gramm Abfall pro Produktionsunterbrechung. Im Einschichtbetrieb mit einer Mittagspause und einer Nachmittagspause sind das 120 Gramm pro Tag. Über ein Jahr summiert sich das.

Der HTV-Abfall ist einfacher zu erklären: Es handelt sich um den Grat, der abgetrennt wird. Kompressionsformen werden absichtlich überfüllt, um eine vollständige Kavitätsfüllung zu gewährleisten. Dadurch quillt überschüssiges Material an der Trennlinie heraus. Bei einer einfachen Dichtung kann der Grat etwa 10¹³ Tonnen des Teilegewichts ausmachen. Bei komplexen Geometrien mit mehreren Trennlinien können es sogar 20¹³ Tonnen sein. Und man kann ihn nicht einfach wieder anmischen – sobald HTV vernetzt ist, ist es duroplastisch. Dann ist es endgültig.

Einige Anbieter bieten HTV-Regranulat an, bei dem sie Abfall zerkleinern und ihn im Verhältnis 10:20 mit Neumaterial für unkritische Anwendungen mischen. Die Eigenschaften verschlechtern sich jedoch – die Zugfestigkeit sinkt auf 15:25, die Dehnung nimmt ab. Ich empfehle dieses Verfahren nur für kostenorientierte Projekte, bei denen die Leistung nicht streng spezifiziert ist.

Abschluss

Wählen Sie LSR, wenn die Stückzahl 50.000 Teile pro Jahr übersteigt, die Konstruktion aufgrund komplexer Designs dünne Wände oder enge Toleranzen erfordert und die Qualitätsstandards FDA-konforme Reinheit vorschreiben. Nutzen Sie die Einfachheit von HTV für Prototypen, Kleinserien und dickwandige Teile, bei denen Zykluszeit und Arbeitskosten nicht die Hauptrolle spielen.