Silikonprodukte werden aufgrund ihrer Eigenschaften wie Ungiftigkeit, Geschmacksneutralität, Hochtemperaturbeständigkeit und stabile Leistung usw. in vielen Bereichen häufig verwendet. In unserem täglichen Leben sind Silikonprodukte überall zu finden, von Silikon-Babynahrung bis zu Silikon-Küchenutensilien, von Autoteilen bis zu medizinischer Ausrüstung und von Schönheitsprodukten bis zu Konsumgütern wie Silikonspielzeug und -geschenken.

Silikonkautschukprodukte sind nicht nur wegen ihrer hochwertigen physikalischen Eigenschaften beliebt, sondern auch, weil ihre chemische Struktur auf abwechselnden Einheiten von Silizium und Sauerstoff basiert. Sie können mit verschiedenen organischen und Kohlenstoffbasen sowie in ihr molekulares Gerüst integrierten Additiven und Füllstoffen hergestellt werden, um Produkte mit unterschiedlicher Form, Härte oder Elastizität, Farbe, Transparenz, Reißfestigkeit, Widerstandsfähigkeit gegen Umwelt- oder mechanische Belastungen und mehr zu schaffen.

Wie werden Silikonprodukte hergestellt?

Als professioneller Hersteller von Silikonprodukten mit langjähriger Branchenerfahrung umfassen die Silikonherstellungsprozesse von Ruiyang:

- Formpressen

- Spritzguss von Flüssigsilikonkautschuk

- Hochkonsistenter Gummi-Spritzguss

- Extrusionsformen

- Kalandrierungsformung

- Spritzpressen

Welches Verfahren verwendet wird, hängt von Produkt zu Produkt ab und hängt von der Komplexität der Silikonproduktstruktur, Größe, Menge, Kosten, speziellen Leistungsanforderungen usw. ab. Daher ist es wichtig, die Materialien und Herstellungsverfahren zu verstehen, um die Qualität, Produktivität und Konsistenz des Silikonprodukts zu optimieren. Schauen wir uns diese Methoden genauer an.

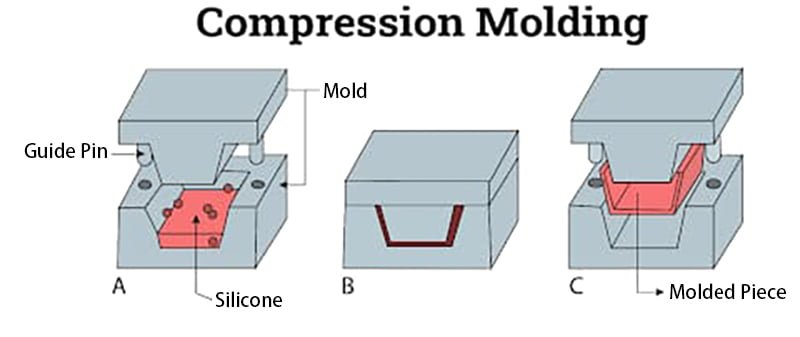

Formpressen

Das Formpressen ist eine sehr verbreitete Methode zur Verarbeitung von Silikon. Es erfolgt hauptsächlich durch die Passform der Form, und die Form der Form bestimmt die Form des Silikonprodukts. Das Silikon wird normalerweise durch Hochtemperaturformen geformt. Zunächst werden die festen Silikonrohstoffe mit einem Vulkanisationsmittel vermischt. Dann wird das Material durch den Vulkanisator unter Druck gesetzt, um den gesamten Hohlraum zu füllen, und bei hoher Temperatur vulkanisiert, und die Hitze und der Druck werden aufrechterhalten, bis das Silikon ausgehärtet ist. Während dieses Prozesses bleibt der Silikonkautschuk etwas flexibel, und die Härte des geformten Silikons liegt normalerweise zwischen 30 °C und 70 °C. Dieser Herstellungsprozess ist relativ einfach und auf die meisten Silikonprodukte anwendbar.

Zu den Vorteilen des Formpressens gehören

- Geringere Werkzeugkosten

- Weniger Rohstoffverschwendung

- Kostengünstig, insbesondere bei großen Teilen und Großaufträgen

- Geeignet für kleine Teile und komplexere Formen

- Breites Anwendungsspektrum, einschließlich Computertastaturen, Küchenbedarf, Elektroteilen und einigen medizinischen und zahnmedizinischen Geräten

Arten von formgepressten Silikonprodukten

Silikonprodukte für Babys, Silikonprodukte für die Küche, Haushaltsgegenstände, Dichtungen, Dichtscheiben, O-Ringe, Silikon-Entenschnabelventile, kundenspezifische Silikon-Autoteile usw.

Spritzguss

Spritzguss ist komplexer als Formpressen, Transferformen oder Extrusionsformen. Kurze Aushärtezeiten und niedrige Viskosität machen Spritzguss zu einer ausgezeichneten Wahl für eine Vielzahl von Silikonprodukten. Formdesign, Angussgröße und -position sind Schlüsselfaktoren bei der Optimierung des Spritzgussverfahrens.

Die Verwendung des Spritzgussverfahrens bietet folgende Vorteile:

- Anpassung an die Massenproduktion

- Mehrere Materialien können gleichzeitig verwendet werden

- Kann automatisiert werden

- Niedriger Produktionspreis pro Bauteil

- Kurzer Formzyklus

- Keine vorgefertigte Vorbereitung erforderlich

- Bei korrekter Formgestaltung ist kein Trimmen erforderlich

- Sehr gut geeignet für Produkte, die Maßtoleranz oder Einheitlichkeit erfordern

Neben den Vorteilen gibt es natürlich auch einige Punkte, die bei der Herstellung von Silikonprodukten im Spritzgussverfahren beachtet werden müssen.

- Blitze, Verformungen, Blasen, Dellen

- Unzureichendes Einspritzvolumen führt dazu, dass das Formteil nicht gefüllt wird

- Ausgleichskanäle in Mehrfachformen zur Optimierung des Materialflusses

- Eine Entlüftung mit schneller Füllung und kurzen Fokuszeiten kann notwendig sein, um eingeschlossene Luft zu entfernen

- Das Auffrischen von Materialmischungen vor dem Formen verbessert die Teileausbeute

- Halten Sie die Höhle sauber und identifizieren Sie

- Aushärtung des Produktes

- Am besten für dünnwandige Produkte

Arten von Spritzguss-Silikonprodukten

Kleine Präzisionsteile, Autoteile, Schwimmbedarf, Küchengeräte

Spritzguss von Flüssigsilikonkautschuk (LSR)

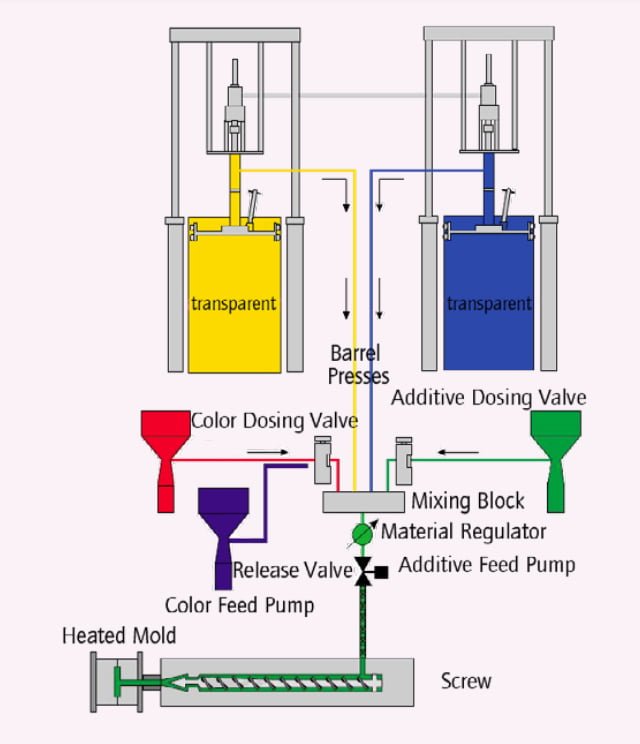

Flüssigsilikonkautschuk ist ein hochreines, zweikomponentiges, gehärtetes Silikon, das mit speziell behandelter Kieselsäure verstärkt ist. Es werden relativ hohe Anforderungen an Festigkeit, Beständigkeit und hohe Qualität gestellt. LSR ist weniger viskos als HCR und ist daher ein pumpbares Material, das sich ideal für den Flüssigspritzguss eignet.

Der Hauptunterschied zwischen LSR und HCR ist die „fließfähige“ oder „flüssige“ Beschaffenheit des LSR-Materials. Während bei HCR Peroxid- oder Platinhärtungsverfahren verwendet werden können, werden bei LSR nur Platinzusätze verwendet. Aufgrund der duroplastischen Beschaffenheit des Materials erfordert das LSR-Spritzgießen eine spezielle Handhabung, wie z. B. intensives distributives Mischen, während das Material auf niedriger Temperatur gehalten wird, bevor es in eine beheizte Kavität gepresst und vulkanisiert wird.

Wie funktioniert das LSR-Spritzgussverfahren und welche Vorteile bietet es?

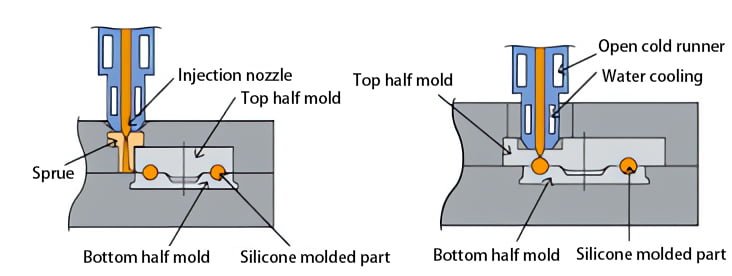

LSR-Spritzguss wird wie sein HCR-Gegenstück verwendet, um ein geformtes Endprodukt in einer Kavität herzustellen. Beim LSR-Verfahren wird ein nicht erhitztes flüssiges oder viskoses Material verwendet, das durch eine Einspritzdüse in die Formkavität gepumpt wird. Das Rohmaterial wird einfach unter Druck in die geschlossene erhitzte Kavität befördert und füllt die Kavität sofort. Aufgrund seiner Einfachheit ist LSR-Spritzguss ein sehr schnelles Herstellungsverfahren, bei dem ein Dosiergerät verwendet wird, um direkt aus dem Zylinder zu entnehmen. Die Durchlaufzeiten sind kurz und ideal für die Herstellung von Teilen in sehr großen Stückzahlen.

Hauptvorteile der LSR-Injektion

- Kurze und präzise Formzyklen

- Massenproduktion

- Effiziente und wirtschaftliche Verarbeitung

- Breites Anwendungsspektrum, kann eine Vielzahl allgemeiner Produkte herstellen

- Schnelle Aushärtung und hervorragende Formtrennung

Spritzguss aus hochkonsistentem Gummi (HCR)

High Consistency Rubber (HCR) ist auch als Heat Cured Rubber oder HTV (High-Temperature Vulcanized) Silikonkautschuk bekannt. Dieses Material besteht aus reaktivem Silikon mit sehr hochgewichtigen Makromolekülen.

Verschiedene Rohstoffe können spezifische Funktionen für HCR erfüllen, wie etwa pyrogene Kieselsäure oder gefällte Kieselsäure mit einer großen spezifischen Oberfläche zur Verbesserung der mechanischen Eigenschaften, als Wärmestabilisator, Weichmacher oder Antirekombinationsmittel.

HCR-Elastomere übertreffen herkömmliche organische Elastomere und bieten eine überlegene mechanische Festigkeit im Temperaturbereich von -50 °C bis +300 °C. Sie weisen außerdem gute Alterungseigenschaften auf, sind chemisch inert, stabil bei Licht- oder Sauerstoffeinwirkung und lassen sich leicht einfärben und sogar transparent machen, was sie ideal für Lebensmittelverpackungen und medizinische Hilfsmittel macht.

Die Einarbeitung verschiedener Additive in HCR eröffnet grenzenlose individuelle Lösungen für bestehende und neue Anwendungen in verschiedenen Branchen. Luft- und Raumfahrt, Automobilindustrie, Gesundheitswesen, Öl und Gas, Bauwesen, Elektronik, Elektrofahrzeuge und mehr.

Wie funktioniert das HCR-Spritzgussverfahren und welche Vorteile bietet es?

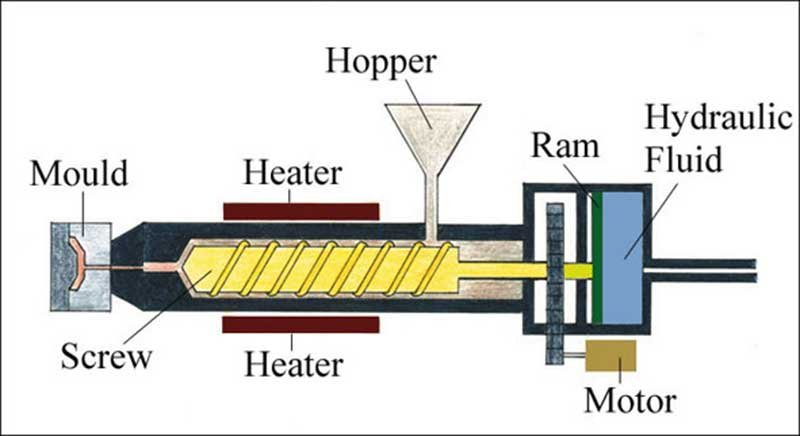

Dosiertes HCR wird direkt aus dem Zylinder durch den Schneckenmechanismus und die Düse durch das Tor in die geschlossene beheizte Form eingespritzt. Das Material füllt den Hohlraum der Form und formt das Teil.

Die wichtigsten Vorteile des HCR-Spritzgusses

- Kurze und präzise Formzyklen

- geringere Stückkosten

- Weniger Materialabfall

- Möglichkeit der Formgebung mit anderen Materialien wie Kunststoff oder Metall

- Bei den Fertigprodukten ist die Produktion stabil

- Überlegene Genauigkeit und Füllung komplexer Teile im Vergleich zum Kompressions- oder Transferformen.

- Es handelt sich vermutlich um die gebräuchlichste und wirksamste Formungsmethode, bei der die Produkte hinsichtlich Größe, Komplexität und Anwendung sehr unterschiedlich sein können.

Der Unterschied zwischen Formpressen und Spritzgießen

Kompressionsformen und Spritzgießen ähneln sich darin, dass sie beide vorgefertigte Hohlräume füllen. Der Unterschied besteht jedoch darin, dass Kompressionsformen direkt vorab mit Füllmaterial gefüllt werden, während beim Spritzgießen das Füllmaterial zuvor vollständig in einen geschlossenen Hohlraum eingespritzt wird.

Hersteller von verschiedenen Teiletypen verwenden oft sowohl Kompressions- als auch Spritzguss, aber für unterschiedliche Teiletypen. Im Allgemeinen wird Spritzguss bevorzugt, wenn komplexere (und oft kleinere) Teile hergestellt werden, während Kompression sehr gut für einfache oder grundlegende Designs und große Teile geeignet ist, die nicht durch Extrusion hergestellt werden können.

Weitere Vergleichspunkte sind: Das Spritzgießen weist kürzere Zykluszeiten auf und ist daher bei Produkten mit hohen Stückzahlen im Allgemeinen schneller und kostengünstiger, während das Formpressen meist für Teile mit kleinen bis mittleren Stückzahlen verwendet wird.

Extrusionsformen

Extrudierte Silikonprodukte werden normalerweise durch einen Extruder geformt. Die Extrusion von Silikonkautschuk wird im Allgemeinen zur Herstellung von Schläuchen, Seilen, komplexen Profilen und Querschnittsteilen, oft recht langen, oft mehrschichtigen Komponenten sowie Stäben, Ofendichtungen, Kabeln, Drahtisolierungen, Dichtungen und Dichtungen verwendet.

Silikonschläuche werden häufig in medizinischen und mechanischen Geräten verwendet. Sie können auch als Puffer für Verpackungsmaterialien verwendet werden.

Bei diesem Verfahren wird eine HCR-Verbindung mit einem Katalysator verwendet, die in Streifen oder Blöcken vorgefertigt ist. Der Vorformling wird dann in einen Schneckenextruder eingespeist, der die Verbindung durch eine gehärtete Stahldüse mit einem Schnittmuster presst. Das geformte Silikon durchläuft dann auf einem Förderband eine beheizte Kammer und wird in einem Durchlaufofen ausgehärtet.

Die größte Herausforderung für Hersteller, die diese Technologie verwenden, besteht in der Auswahl der geeigneten Silikonkautschuksorte und des geeigneten Katalysatorsystems, um in einem bestimmten mechanischen, temperatur- und geschwindigkeitsgesteuerten Prozess optimale Leistung zu erzielen und das Endprodukt den Spezifikationen, Toleranzstandards und gesetzlichen Vorschriften entsprechend zu erhalten.

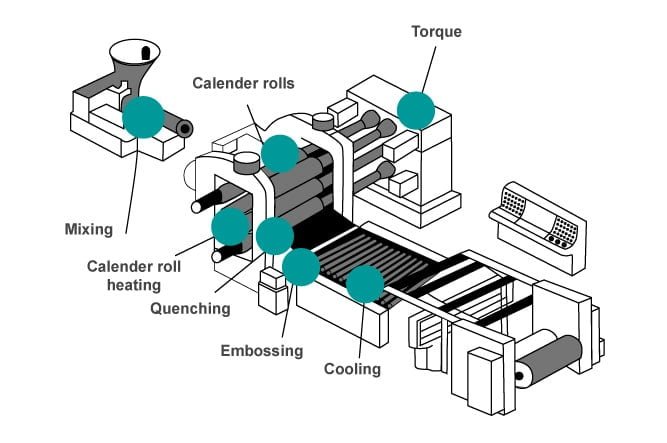

Kalandrieren von Silikonkautschuk

Kalandrieren ist ein mechanischer Prozess, bei dem das Material kontinuierlich komprimiert und geglättet wird, indem die Folie durch Paare beheizter Walzen geführt wird. Diese Sätze aus doppelten oder mehrfachen Schichten harter Stahlwalzen werden als Kalandratoren bezeichnet. Ihr Druck wird so eingestellt, dass eine vorgegebene und gleichmäßige Dicke, Oberflächenbeschaffenheit und Textur von Silikonkautschuk entsteht, die glänzend, matt, glatt, klebrig oder geprägt usw. sein kann.

Der Rohstoff, normalerweise HCR, der die mechanischen Eigenschaften des Endprodukts bestimmt, wird zuvor durch Hitze erweicht oder extrudiert und dann durch angeordnete zylindrische Walzen gepresst. Der Kalandrierungsprozess komprimiert den ungehärteten Silikonvorformling zu einer durchgehenden Silikonfolie. Silikone können dann auf verschiedene Substrate wie Trennfolien gepresst oder mit verschiedenen Stoffen, Glas, Kunststoffen und mehr verbunden werden.

Die Hauptvorteile der Kalandrierung sind

- Kontinuierliche Verarbeitung großer Mengen hochwertiger Produkte

- Freistehende Platten (ohne Träger), die in einer Schutzauskleidung geliefert werden, oder Produkte, die mit anderen Materialien kombiniert sind, einschließlich organischen oder künstlichen Stoffen (Polyamid, Viskose, Polyester usw.), Glas, Kunststoff usw.

- Die Anwendungsmöglichkeiten sind nahezu unbegrenzt und reichen von Auskleidungen für das Bauwesen, Haushaltsprodukten, Bekleidung, Dekorationen, Produkten mit Lebensmittelkontakt, industriellen Förderbändern bis hin zu autoklavierbaren Produkten für medizinische Anwendungen und vielem mehr.

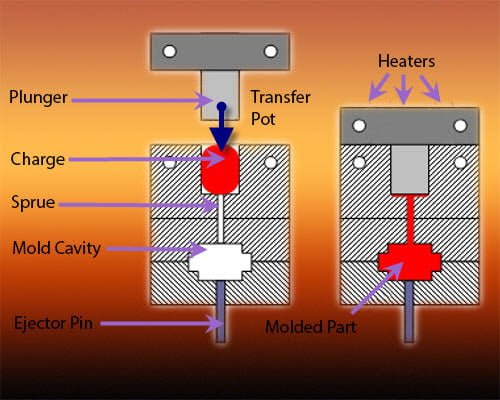

Silikonkautschuk-Transferformung

Das Transferformen ähnelt dem Kompressionsformen in mehreren Punkten. Dabei wird HCR verwendet, das aus einer Hilfskammer (Transfertank genannt) in ein geschlossenes, unter Druck stehendes Formsystem gepresst wird, das ein beheiztes Gefäß über der Form enthält, das von einem Kolben angetrieben wird. Silikonkautschuk wird mit einem einzigartigen Anguss- und Angusssystem gefüllt, das relativ harte Materialien vor dem Erhitzen in die Form befördern kann. Das Silikonkautschuk-Transferformverfahren eignet sich ideal für die Herstellung hochpräziser Silikonformteile und zum „Stapeln“ mit anderen Materialien, um das Formen komplexer Geometrien zu ermöglichen. Die Kombination von HCR- und Transferformverfahren kann hochwertige Teile produzieren und bietet Designflexibilität und kürzere Produktionszyklen.

Das Transferformen unterscheidet sich vom Kompressionsformen dadurch, dass die Form vollständig geschlossen und nicht in zwei Teile geteilt ist. Aus diesem Grund unterscheidet es sich auch vom Spritzgießen dadurch, dass zum Füllen der Form höhere Drücke erforderlich sind. Dadurch kann das Transferformen auch zusätzliche Fasern oder Matrix in seiner äußeren Schicht aufnehmen, um kundenspezifisch verstärkte Teile herzustellen.

Die wichtigsten Vorteile des Transferformverfahrens

- Reduzierte Werkzeugkosten

- Einheitliche, präzise und konsistentere Teile im Vergleich zum Formpressen aufgrund der einteiligen Form und der hohen Maßtoleranz

- Effiziente und flexible Aufnahmekapazität für unterschiedliche, bereits in der Form vorpositionierte Verstärkungsfasern, darunter Glas-, Kohlenstoff- und Aramidfasern sowie natürliche Pflanzenfasern.