Même le meilleur design peut échouer sans un contrôle qualité rigoureux. Pour les claviers en silicone, la durabilité, la précision et la régularité sont plus importantes qu'on ne le pense.

La qualité du clavier en silicone est assurée par des tests rigoureux (comprenant le retour tactile, la précision dimensionnelle, la résistance à l'usure et aux contraintes environnementales) afin de répondre aux normes de fiabilité de diverses industries.

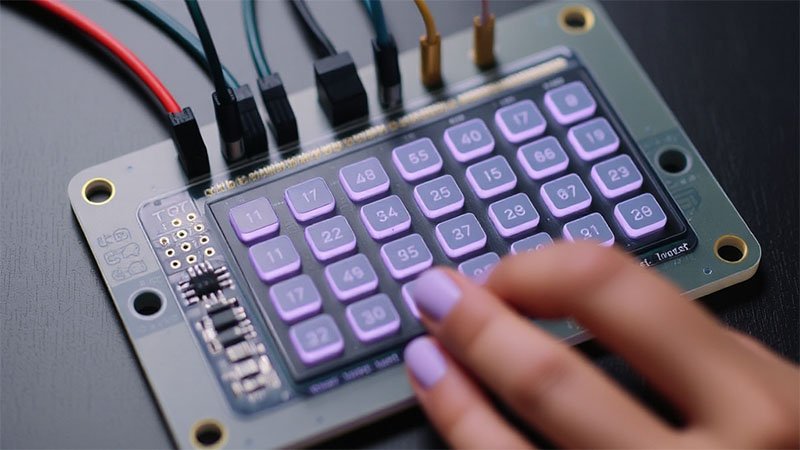

Lorsque je travaille avec des clients des secteurs médical, industriel ou des technologies grand public, ils me demandent toujours une chose : comment garantir la durabilité des claviers ? C'est là qu'interviennent les tests et le contrôle qualité. Chez RuiYang Silicone, nous n'expédions aucun produit sans avoir passé une liste de contrôle complète. Voici comment nous procédons.

Comment la force tactile est-elle mesurée et contrôlée ?

La force tactile définit la sensation du clavier lors de son utilisation : il doit être à la fois réactif et cohérent.

Nous utilisons une machine de test de force-déplacement pour mesurer la force d'actionnement, la distance de déplacement et la courbe de rebond de chaque bouton afin de garantir un retour tactile cohérent.

Chaque bouton a une force tactile cible, généralement comprise entre 100 et 250 g, selon l'application. Un clavier qui semble « défectueux » peut rendre l'utilisation d'un appareil frustrante.

Nous utilisons un testeur de force numérique pour appuyer lentement sur chaque bouton. Il enregistre la pression nécessaire pour l'actionner et la courbe de rebond. Nous comparons ces données aux spécifications de conception. Une force trop faible peut entraîner des fausses pressions. Une force trop élevée peut fatiguer l'utilisateur.

| Paramètre | Gamme idéale | But |

|---|---|---|

| Force d'actionnement | 100g – 250g | Confort et précision |

| Distance de déplacement | 0,3 mm – 1,2 mm | Commentaires et convivialité |

| Rapport d'accrochage | 40% – 70% | Définit la netteté tactile |

Seuls les claviers avec des courbes tactiles cohérentes sur toute la carte sont acceptés.

Comment vérifier la précision dimensionnelle ?

La précision des dimensions affecte la manière dont le clavier s'adapte au boîtier de l'appareil et s'aligne avec les contacts du PCB.

La précision dimensionnelle est vérifiée avec des pieds à coulisse, des jauges et des scanners 3D pour garantir que chaque clavier correspond aux tolérances du moule.

Après le moulage, les claviers sont inspectés pour vérifier leur précision dimensionnelle. Nous vérifions la hauteur des touches, leur espacement, leur épaisseur totale et les tolérances des bords. Toute variation peut entraîner un désalignement des touches, un mauvais contact électrique ou des problèmes d'ajustement.

Nous utilisons souvent des pieds à coulisse numériques et des jauges personnalisées. Pour les formes complexes, nous utilisons la numérisation 3D pour cartographier le profil de surface et le comparer aux modèles CAO.

| Point de contrôle | Tolérance |

|---|---|

| Hauteur du bouton | ± 0,05 mm |

| Espacement des touches | ± 0,1 mm |

| Épaisseur du tampon | ± 0,1 mm |

Cette étape garantit que le clavier s'adapte parfaitement et interagit de manière fiable avec le circuit.

Comment la résistance à l'usure est-elle testée ?

La durabilité est essentielle, en particulier pour les appareils à usage intensif comme les télécommandes ou les panneaux de commande.

Nous effectuons des tests d'abrasion, des tests de frottement au solvant et des simulations de durée de vie pour évaluer la résistance à l'usure des revêtements, des légendes et des surfaces en silicone.

Claviers en silicone Ils peuvent être soumis à des centaines de milliers de pressions, de frottements et d'exposition aux huiles et à la transpiration. Nous simulons l'usure en conditions réelles grâce à :

- Essais d'abrasion : en utilisant des coussinets rotatifs pour simuler la friction des doigts.

- Test de résistance aux solvants : frotter de l'alcool ou des nettoyants sur la surface imprimée ou revêtue.

- Tests du cycle de vie : pression répétitive jusqu'à 1 million de cycles.

Si les légendes s'estompent, si le revêtement se décolle ou si les touches se dégradent, le lot échoue.

| Méthode d'essai | Critères |

|---|---|

| Test d'abrasion | Aucune légende ne s'estompe après 1000 frottements |

| Test de frottement au solvant | Aucun transfert d'encre en 20 frottements |

| Test de durée de vie du cycle | >500 000 presses sans fissures |

Ceci est particulièrement critique pour les applications médicales, automobiles et industrielles.

Quels tests environnementaux sont nécessaires ?

Les claviers doivent résister à la chaleur, au froid, à l’humidité et aux UV, en particulier dans les environnements extérieurs ou difficiles.

Les tests environnementaux comprennent les cycles de température, l'exposition à l'humidité, le vieillissement UV et l'évaluation de la résistance à l'eau pour simuler les conditions sur le terrain.

Nous testons les claviers en silicone dans des enceintes thermiques, des fours UV et des enceintes d'humidité. Cela permet de prédire leur comportement en conditions réelles.

- Cycle de température : de -40°C à +125°C pour tester la flexibilité et l'adhérence.

- Test d'humidité : jusqu'à 95% RH à 60°C pour vérifier le gonflement ou le délaminage.

- Exposition aux UV : simule des années d'ensoleillement pour évaluer la décoloration ou la fissuration.

- Indice de protection (IP) : simule l'entrée d'eau et de poussière à l'aide de tests d'éclaboussures et d'immersion.

| Type de test | Conditions courantes |

|---|---|

| Cycle de température | -40°C à +125°C, 100 cycles |

| Humidité | 95% RH, 60°C pendant 72 heures |

| Vieillissement UV | Exposition simulée de 500 à 1 000 heures |

| Indice de protection IP | IP65 ou IP67 pour les conceptions scellées |

Nous simulons les pires environnements pour garantir la confiance dans toutes les conditions.

Comment vérifier la conductivité électrique et la fiabilité des contacts ?

Dans les claviers conducteurs, un mauvais contact peut signifier aucune réponse ou des signaux instables.

Nous testons la résistance de contact à l'aide de multimètres ou de gabarits personnalisés pour garantir des performances de signal constantes sur tous les plots conducteurs.

Les pilules conductrices, fabriquées en carbone ou en silicone plaqué or, doivent offrir une résistance stable malgré des milliers de pressions. Nous utilisons un gabarit de test avec des circuits imprimés pour simuler un contact électrique.

La résistance entre la pilule et la plage de contact doit être faible et stable, généralement inférieure à 100 ohms. Nous vérifions également les rebonds ou les retards de réponse à l'aide d'un oscilloscope si nécessaire.

| Test | Résultat cible |

|---|---|

| Résistance de contact | <100 ohms |

| Temps de rebond | <10 ms |

| Cohérence du signal | Précision de répétition de 99,9% |

Un contact stable garantit que le clavier communique clairement avec la carte logique de l'appareil.

Quelles inspections visuelles font partie du contrôle qualité final ?

Le produit final doit être impeccable. Tout défaut d'apparence peut être le signe d'une mauvaise qualité de fabrication.

L'inspection visuelle vérifie les bavures, les bulles, les déformations, les décolorations, les légendes mal alignées et les défauts de surface avant l'emballage.

Notre équipe de contrôle qualité qualifiée examine chaque clavier sous un éclairage puissant et un grossissement. Nous recherchons :

- Erreurs de bavures ou de découpe du silicone

- Légende mal alignée ou tachée

- Bulles d'air sous le revêtement

- Contamination de surface ou incompatibilité de couleur

Nous trions les lots dans des bacs de réussite/échec et enregistrons les résultats dans notre système de rapport de qualité.

| Type de défaut | Critères d'acceptation/de rejet |

|---|---|

| Flash/Déformation | <0,1 mm max, lisse au toucher |

| Alignement de la légende | Décalage inférieur à ± 0,2 mm |

| Bulles de surface | Aucun dans les zones critiques |

| Écart de couleur | Dans Pantone ±1 delta |

La perfection visuelle reflète la qualité du produit pour le client final.

Conclusion

Les claviers en silicone sont soumis à des tests approfondis, de la force tactile aux contraintes environnementales, afin de garantir leur fiabilité dans les applications réelles. Le contrôle qualité n'est pas une simple étape, c'est un système que nous suivons de près.