Tout projet lié au silicone commence par une période d'incertitude. Sans un processus clairement défini, les problèmes de qualité et les retouches sont inévitables.

L'établissement et la validation d'une plage de processus garantissent que les produits en silicone passent du prototype à la production de masse avec une qualité stable et des performances constantes.

Lors de ma première expérience en moulage silicone, j'ai compris que la définition précoce du processus permettait de gagner du temps par la suite. Chaque étape, de la validation des exigences à la validation PPAP, contribue à garantir que les pièces finales répondront aux spécifications et aux objectifs de qualité.

Gel des exigences et définition des CTQ ?

Le manque de clarté des exigences est la principale cause des retards dans la fabrication des silicones. Des spécifications vagues entraînent souvent un décalage entre les attentes en matière d'ingénierie et de production.

La définition des exigences de congélation et des CTQ (caractéristiques critiques pour la qualité) jette les bases du développement de la fenêtre de processus.

Au début d'un projet, je rencontre l'équipe de conception pour traduire les objectifs fonctionnels en critères de qualité critiques (CTQ) mesurables. Par exemple, pour une tétine pour bébé, les CTQ pourraient inclure la dureté de la tétine, l'épaisseur du film plastique et la résistance de la liaison à l'anneau en plastique.

Étapes de la définition des CTQ

| Étape | Action | Sortir |

|---|---|---|

| 1 | Examiner les plans de conception | Identifier les dimensions clés |

| 2 | Discuter des objectifs de performance | Définir des indicateurs mesurables |

| 3 | Réaliser une évaluation des risques (AMDEC) | Prioriser les CTQ |

| 4 | exigences de gel | Document de référence pour la validation |

Une fois les CTQ (critères critiques de qualité) figés, ils orientent la conception de l'outillage, les études des paramètres de processus et la planification du contrôle qualité. Toute modification de conception après cette étape nécessite un examen formel afin de garantir la traçabilité.

Fenêtre des paramètres DOE et de processus ?

En l'absence d'expériences contrôlées, les limites du processus restent inconnues. Les conjectures entraînent une qualité inconstante et des temps de préparation longs.

La conception d'expériences (DOE) identifie les facteurs clés affectant le moulage du silicone et définit la fenêtre de processus pour une production stable.

Je me souviens d'un projet où le contrôle des bavures était incohérent d'une cavité à l'autre. En menant une étude expérimentale structurée sur la vitesse d'injection, la température du moule et le temps de polymérisation, nous avons découvert qu'une injection plus lente et une température de moule plus élevée stabilisaient l'écoulement et réduisaient considérablement les bavures.

Exemple de structure DOE

| Paramètre | Testé sur toute la plage | Valeur optimale | Impact |

|---|---|---|---|

| Température du moule (°C) | 130–170 | 155 | Influence la cicatrisation et le rétrécissement |

| Vitesse d'injection (%) | 40–90 | 60 | Contrôle l'emprisonnement d'air |

| Temps de séchage (s) | 30–90 | 60 | Équilibre la durée du cycle et la dureté |

Après la planification expérimentale (DOE), nous établissons des zones de fonctionnement normal, d'alerte et de non-conformité pour chaque paramètre. Ces plages définissent la marge de manœuvre du processus. Les opérateurs doivent régler les machines dans la zone de fonctionnement normal ; tout écart vers la zone d'alerte déclenche une vérification.

PPAP et validation de la production en série ?

L'approbation du procédé ne peut reposer uniquement sur des échantillons de laboratoire. Seuls des essais validés en conditions de production permettent de confirmer la robustesse de la plage de tolérance.

Le processus d'approbation des pièces de production (PPAP) confirme que le processus défini peut produire des pièces cohérentes répondant à toutes les spécifications.

Pour le moulage silicone, le PPAP comprend des études de capabilité, des plans de contrôle et une validation dimensionnelle. Lors de l'accompagnement d'un client dans sa transition des moules prototypes à la production en série à 4 cavités, nous avons validé l'indice de capabilité (Cpk) de chaque cavité afin de garantir l'uniformité.

Livrables PPAP typiques pour les pièces en silicone

| Document | But |

|---|---|

| Diagramme de flux de processus | Cartographie chaque étape, du chargement des matériaux à l'emballage. |

| Plan de contrôle | Liste les paramètres, les CTQ et les plans de réaction |

| Étude de capabilité (Cpk/Ppk) | Prouve la stabilité du processus |

| Inspection du premier article (FAI) | Confirme la conformité dimensionnelle |

Un processus PPAP réussi valide non seulement la stabilité des outils et des processus, mais devient également la référence pour les audits de production en cours.

Plan de mesure et d'échantillonnage ?

Un échantillonnage ou une fréquence de mesure inadéquats masquent les véritables problèmes. Un plan clair garantit que les données reflètent fidèlement le processus.

Les plans de mesure et d'échantillonnage définissent la manière dont les données sont collectées, analysées et utilisées pour contrôler la variation du processus.

Dans un projet, nous n'avons pas détecté les premiers signes de dérive de retrait car nous ne mesurions qu'une pièce sur dix. Après avoir revu notre plan de mesure afin de contrôler les cinq premières pièces de chaque production, nous avons pu identifier plus tôt la cause première : une fluctuation du système de chauffage.

Exemple de plan d'échantillonnage

| Étape de production | Taille de l'échantillon | Fréquence | Type d'inspection |

|---|---|---|---|

| Premier article | 5 pièces par cavité | Chaque configuration de moule | Dimensions complètes |

| En cours de traitement | 3 pièces par heure | Continu | CTQ clés uniquement |

| Audit final | 10 pièces par lot | Chaque lot | Visuel + Fonctionnel |

FAQ : Comment choisir la taille de l'échantillon ?

La taille de l'échantillon dépend de la stabilité du procédé et du niveau de risque. Pour les nouveaux moules ou les procédés instables, des échantillons plus importants permettent d'identifier plus rapidement les variations. Une fois le procédé stabilisé, l'échantillonnage peut être réduit conformément aux limites de contrôle statistique (par exemple, Cp/Cpk ≥ 1,67).

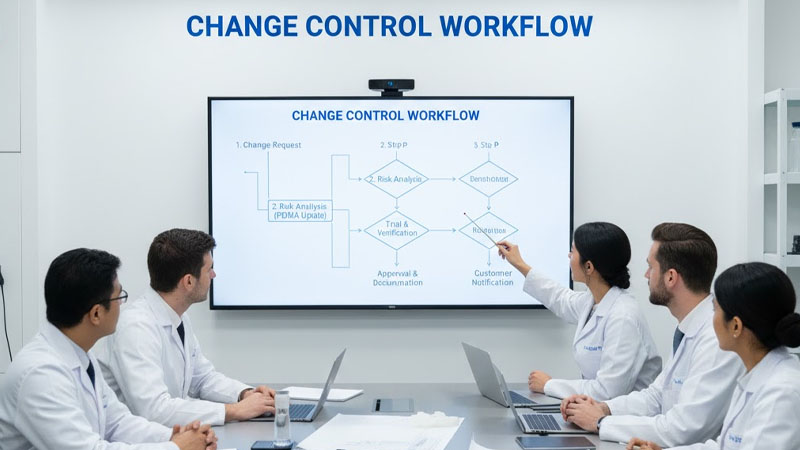

Gestion du changement et contrôle des risques ?

Même de petites modifications peuvent influencer le comportement du processus. Sans contrôle formel, la constance du produit est menacée.

Un système de contrôle des changements et des risques garantit que les ajustements ou les changements de fournisseurs ne compromettent pas les processus validés.

Lors d'un projet de mamelons en silicone, nous avons changé de fournisseur de pigments sans validation préalable. Le temps de polymérisation a ralenti, entraînant des injections incomplètes. Depuis, je procède systématiquement à une revue formelle des changements avant toute modification.

Flux de travail de contrôle des modifications

| Étape | Description | Responsabilité |

|---|---|---|

| 1 | soumission de demande de modification | Ingénieur des procédés |

| 2 | Analyse des risques (mise à jour AMDEC) | Qualité et ingénierie |

| 3 | Essai et vérification | Production |

| 4 | Approbation et documentation | Gestion |

| 5 | Notification au client | Chef de projet |

La maîtrise des risques ne consiste pas à éviter le changement, mais à le gérer de manière responsable. Chaque changement approuvé doit inclure un plan de vérification permettant de revérifier les caractéristiques critiques de qualité (CTQ) et la capacité du processus.

Conclusion

Prêt à stabiliser votre processus de production de silicone ?

Soumettez votre dimensions critiques et indicateurs de performance recevoir un Projet de plan de contrôle personnalisé de notre équipe d'ingénierie des procédés chez Silicone RuiYang.