Vous vous trouvez à un tournant décisif dans le développement de votre produit. Votre équipe a besoin de pièces en silicone, mais le fournisseur utilise des termes comme “ LSR ” et “ HTV ” avec des devis très différents. L'un promet des cycles de production plus rapides, mais exige un investissement plus important en outillage. L'autre semble moins cher au départ, mais risque de ralentir votre ligne de production.

Le caoutchouc de silicone liquide (LSR) est moulé par injection avec des systèmes automatisés à canaux froids, offrant des cycles plus rapides et une homogénéité supérieure pour la production en grande série. Le silicone vulcanisé à haute température (HTV), quant à lui, repose sur le moulage par compression, ce qui réduit les coûts d'outillage mais diminue la cadence de production. Votre choix dépendra du volume annuel de production, de la complexité des pièces et des exigences de qualité : le LSR excelle dans la fabrication de micro-pièces et d'applications médicales, tandis que le HTV convient au prototypage et aux moyennes séries.

Mais voici ce que la plupart des ingénieurs ignorent : l’option “ moins chère ” se révèle souvent la plus coûteuse lorsqu’on prend en compte le temps de cycle, les taux de rebut et la main-d’œuvre de post-traitement. J’ai vu des équipes d’approvisionnement investir dans l’outillage HTV pour ensuite se précipiter sur la capacité LSR six mois plus tard, la demande ayant doublé. Analysons précisément les différences entre ces procédés et déterminons dans quelles conditions chacun est financièrement avantageux.

Qu'est-ce qui différencie le moulage par injection LSR de la compression HTV ?

Je me souviens de la première fois où j'ai vu une machine LSR fonctionner. La précision était fascinante : le matériau liquide circulait dans des canaux chauffés, remplissant des microcavités en quelques secondes. Puis j'ai vu une presse HTV, où un opérateur plaçait manuellement les préformes dans le moule. Le jour et la nuit.

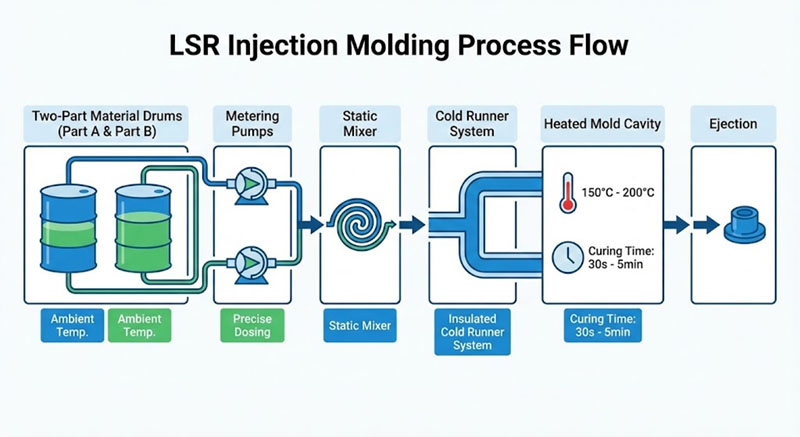

Le moulage par injection LSR consiste à injecter du silicone liquide bi-composant dans des moules chauffés (généralement entre 170 et 200 °C) via un système de canaux froids, avec un temps de polymérisation de 20 à 60 secondes par cycle. Le moulage par compression HTV, quant à lui, utilise des granulés de silicone prémélangés placés dans des moules ouverts, puis pressés et chauffés (entre 150 et 180 °C) pendant 3 à 10 minutes. Le procédé LSR automatise la manutention des matériaux et réduit la main-d'œuvre, tandis que le procédé HTV nécessite un chargement manuel et des temps de polymérisation plus longs.

Mécanismes de procédés : canaux froids vs chargement manuel

Le canal froid LSR change la donne. Il maintient le silicone bi-composant séparé jusqu'à la buse de mélange, empêchant ainsi un durcissement prématuré. Ce système permet :

- Cycles entièrement automatisés : Aucun opérateur ne touche le matériel entre les prises de vue.

- Poids de plomb constants : Les pompes de précision offrent une répétabilité de ±0,5%

- Zéro déchet flash : Le matériau du canal froid retourne dans les tambours d'alimentation.

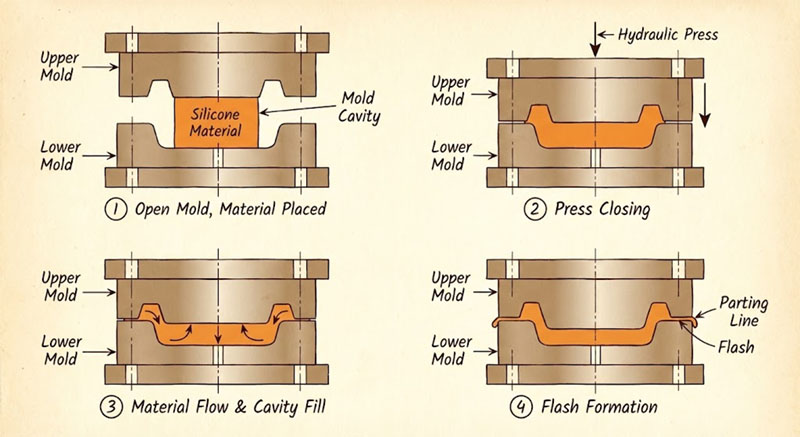

Le vinyle thermocollant (HTV), en revanche, utilise du silicone solide ou malléable. Les opérateurs pèsent des morceaux, les placent dans les cavités et enlèvent les bavures après polymérisation. J'ai chronométré cette opération : même les opérateurs expérimentés ont besoin de 15 à 30 secondes par cavité pour le chargement. Sur un moule à 4 cavités, cela représente 2 minutes de travail manuel par cycle avant même la fermeture de la presse.

Voici le détail des coûts que j'utilise avec mes clients :

| Facteur | Injection LSR | Compression HTV |

|---|---|---|

| Temps de cycle | 20 à 60 secondes | 3 à 10 minutes |

| Travail par cycle | 0 seconde (automatisé) | 60 à 120 secondes |

| Déchets matériels | <2% (recyclage par canal froid) | 10-15% (découpe flash) |

| Coût de l'outillage | $15,000-$50,000 | $3,000-$12,000 |

L'investissement initial dans l'outillage LSR est conséquent. Cependant, pour une production de 100 000 pièces par an, ces gains de temps de cycle de 4 minutes s'accumulent rapidement. J'ai calculé pour un client que le surcoût lié à l'outillage LSR a été amorti en 8 mois grâce aux seuls gains de productivité, notamment la réduction des coûts de main-d'œuvre.

Comment les normes de qualité se comparent-elles entre le LSR et le HTV ?

Un client du secteur des dispositifs médicaux a un jour refusé un lot entier de silicone HTV en raison de vides visibles. Le matériau n'avait pas été correctement désaéré lors du mélange. Nous sommes passés au silicone LSR et le problème a disparu. Non pas que le HTV soit intrinsèquement défectueux, mais grâce à des contrôles de fabrication plus rigoureux pour le LSR.

Le LSR offre une transparence de qualité optique, des résidus volatils minimaux (conforme aux normes FDA dès sa fabrication) et une homogénéité inter-pièces à ±0,02 mm près. Le HTV peut atteindre des propriétés similaires, mais nécessite une post-cuisson (4 à 8 heures à 200 °C) pour éliminer les résidus de peroxyde, et le mélange manuel introduit une variabilité. Pour les produits médicaux, alimentaires ou pour nourrissons, la pureté et l'homogénéité intrinsèques du LSR justifient l'investissement.

Exigences en matière de pureté des matériaux et de post-traitement

Le LSR durcit par catalyse au platine. Sans peroxydes, sans sous-produits. Les pièces sortent du moule prêtes à être assemblées. Le HTV utilise une réticulation au peroxyde, qui laisse des traces de résidus. J'ai mesuré des niveaux de composés organiques volatils (COV) dans des pièces HTV moulées à l'état brut de moulage, entre 800 et 1200 ppm. Après post-cuisson, ces niveaux chutent à moins de 100 ppm, mais cela implique un cycle de cuisson supplémentaire, une consommation d'énergie accrue et un délai de 8 heures.

La différence d'odeur est immédiate. Les pièces en vinyle thermocollant (HTV) neuves sentent le caoutchouc. Celles en vinyle laqué (LSR) ? Inodores. Pour les produits de consommation courante (tétines de biberon, ustensiles de cuisine, capteurs portables), cette perception sensorielle est essentielle. J'ai déjà vu des marques refuser des échantillons de HTV uniquement à cause de l'odeur, même lorsque le matériau était conforme aux spécifications.

La transparence est un autre critère révélateur. Le LSR permet d'obtenir une transparence cristalline pour les guides de lumière, les joints d'étanchéité et les pièces esthétiques. Le procédé de mélange du HTV emprisonne des microbulles, ce qui donne même aux qualités “ transparentes ” un aspect translucide et laiteux. J'utilise ce tableau comparatif avec les designers :

| Propriété | LSR (tel que moulé) | HTV (Post-cuit) |

|---|---|---|

| Transparence | Transparent de qualité optique | Translucide à opaque |

| Résidus de COV | <50 ppm | <100 ppm (après post-cuisson) |

| Odeur | Aucun | Légère odeur de caoutchouc |

| Tolérance dimensionnelle | ±0,02 mm | ±0,05 mm |

Pour le prototypage, la variabilité du HTV est acceptable. Mais dès 50 000 unités expédiées par mois, cette tolérance de ±0,05 mm entraîne des rejets et des réclamations sous garantie. J'ai constaté chez un client une chute du taux de défaillance de ses joints de 2,31 TP3T à 0,11 TP3T grâce au passage du HTV au LSR. L'outillage LSR a coûté 1 TP4T28 000 de plus, mais a permis d'économiser 1 TP4T15 000 de plus par mois en main-d'œuvre de retouche.

Quand le coût réduit de l'outillage HTV est-il avantageux ?

Tous les projets ne nécessitent pas le moulage par injection de résine (LSR). J'ai travaillé avec une start-up qui concevait une poignée sur mesure pour des pédales de vélo adaptées. Ils avaient besoin de 500 pièces pour un projet pilote. L'outillage LSR aurait coûté 35 000 £ ($35), soit plus que leur budget total pour le prototype. Nous avons opté pour des moules à compression HTV à 6 000 £ ($6) et livré les pièces en trois semaines.

Le moulage par compression HTV est idéal pour les volumes annuels inférieurs à 50 000 pièces, les géométries de grande taille ou à parois épaisses (plus de 10 mm) et les projets dont la demande est incertaine. L’investissement réduit en outillage diminue le risque financier et le procédé tolère mieux les variations de matériaux (comme l’ajout de charges ou de pigments). Pour les petites séries, les prototypes ou les pièces où le temps de cycle n’est pas critique, le moulage par compression HTV est économiquement avantageux.

Analyse du seuil de rentabilité en volume

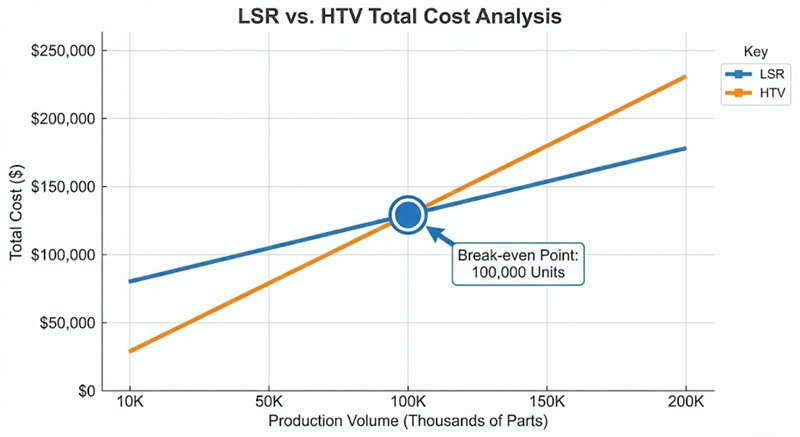

Je réalise ce calcul pour chaque client : à partir de quel volume de production l’avantage de coût unitaire de LSR compense-t-il le surcoût lié à l’outillage ? La formule prend en compte le temps de cycle, les taux horaires de main-d’œuvre, les pertes de matières premières et les coûts horaires machine. Voici un exemple concret tiré d’un projet d’électronique grand public :

- Scénario LSR : $40 000 outillage, cycle de 35 secondes (4 cavités), $0,18 matériau par pièce, $0,05 machine/main-d'œuvre par pièce = $0,23 par pièce + outillage amorti

- Scénario HTV : $8 000 outillage, cycle de 5 minutes (4 cavités), $0,15 matériau par pièce, $0,42 machine/main-d'œuvre par pièce = $0,57 par pièce + outillage amorti

Pour 10 000 pièces : coût total LSR = $40 000 + ($0,23 × 10 000) = $42 300. Coût total HTV = $8 000 + ($0,57 × 10 000) = $13 700. HTV l'emporte.

Pour 100 000 pièces : coût total LSR = $40 000 + ($0,23 × 100 000) = $63 000. Coût total HTV = $8 000 + ($0,57 × 100 000) = $65 000. LSR l'emporte.

Le point de basculement se situe autour de 90 000 à 120 000 pièces, selon leur complexité. Mais un facteur essentiel entre en jeu : le délai de livraison. Si le lancement de votre produit repose sur l’expédition de 20 000 unités sous 4 semaines, le cycle de 35 secondes de la technologie LSR permet à une seule presse de produire 500 pièces par poste de 8 heures. Avec le procédé HTV, à 5 minutes par cycle, on ne peut produire que 96 pièces par poste. Il vous faudrait donc 5 presses HTV pour égaler les performances d’une seule ligne LSR.

Je tiens également compte de la flexibilité de conception. Le LSR excelle dans la réalisation de parois fines (jusqu'à 0,3 mm), de contre-dépouilles et de micro-détails. J'ai moulé des claviers en LSR avec des parois de boutons de 0,5 mm et des charnières intégrées — impossible avec la technique de compression HTV. Si la géométrie de votre pièce repousse les limites du moulage, la pression d'injection et les caractéristiques d'écoulement du LSR offrent aux concepteurs une liberté que le HTV ne peut tout simplement pas égaler.

Qu’en est-il du recyclage des matériaux des canaux froids ?

Un client m'a un jour demandé : “ Si la technologie des canaux froids recycle les matériaux, pourquoi le LSR produit-il encore des déchets ? ” Excellente question. La réponse tient aux réalités pratiques de la production et à la durée de conservation des matériaux.

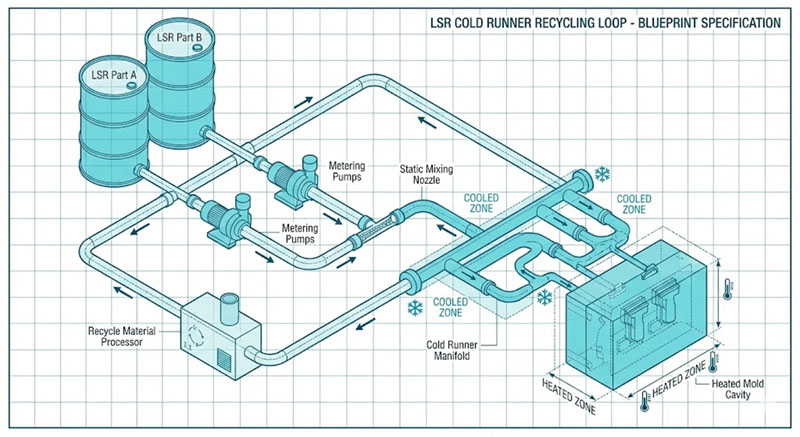

Les systèmes à canaux froids LSR recyclent le matériau non polymérisé vers les tambours d'alimentation, permettant ainsi de réduire les déchets à un niveau quasi nul en production continue. Cependant, les démarrages, les arrêts et les changements de couleur génèrent des chutes de silicone 2-5%. Le silicone bi-composant a une durée de vie en pot (temps avant polymérisation) de 4 à 8 heures dans le canal froid ; un purge est donc nécessaire lors des arrêts nocturnes. Le silicone HTV génère des déchets de découpe (10-15%) qui ne peuvent être retraités sans dégradation de leurs propriétés.

Réalités liées à la manutention des matériaux et à la durée de vie des pots

Le système bicomposant de LSR est élégant mais exigeant. La partie A (base) et la partie B (catalyseur) sont stockées dans des fûts à température contrôlée. Des pompes les dosent avec précision (généralement 1:1 ou 10:1) et les introduisent dans un mélangeur statique au niveau de la buse d'injection. Une fois le mélange effectué, le processus de polymérisation commence. La plupart des grades de LSR durcissent complètement en 10 à 30 minutes à température ambiante, voire plus rapidement sous l'effet de la chaleur.

Pendant la production, le canal froid maintient le matériau à une température de 15 à 25 °C, ralentissant ainsi son durcissement. Tant que la ligne fonctionne en continu, le matériau circule toutes les 2 à 3 minutes et ne durcit jamais complètement dans le canal. Les pertes sont minimes : seule la petite quantité présente dans la buse de mélange ne peut être récupérée.

Mais si on arrête la chaîne pour déjeuner ? Le matériau dans le canal d'alimentation commence à se gélifier. Après 4 heures, il est partiellement durci et inutilisable. On le purge (l'équivalent de 2 à 3 injections de matériau) avant de reprendre la production. Pour une pièce de 20 grammes, cela représente 60 grammes de déchets par redémarrage. Sur une chaîne de production à un seul poste, avec une pause déjeuner et un arrêt l'après-midi, cela représente 120 grammes par jour. Sur une année, la quantité est considérable.

Les déchets de vinyle thermocollant (HTV) sont plus faciles à gérer : il s'agit des bavures à éliminer. Les moules à compression sont volontairement surchargés pour garantir un remplissage complet des cavités, ce qui provoque l'expulsion du surplus de matériau au niveau de la ligne de joint. Sur un joint simple, les bavures peuvent représenter 10 % du poids de la pièce. Sur des géométries complexes comportant plusieurs lignes de joint, ce pourcentage peut atteindre 20 %. Et il est impossible de simplement le réutiliser : une fois réticulé, le HTV devient thermodurcissable. C'est terminé.

Certains fournisseurs proposent des services de recyclage de vinyle haute performance (VHP), où ils pulvérisent les déchets et les mélangent à du vinyle vierge dans des proportions de 10 à 20 pour des applications non critiques. Cependant, les propriétés se dégradent : la résistance à la traction diminue (15 à 25) et l’allongement est réduit. Je recommande cette solution uniquement pour les projets où le coût est un facteur déterminant et où les performances ne sont pas strictement spécifiées.

Conclusion

Optez pour le LSR lorsque votre volume de production annuel dépasse 50 000 pièces, que la complexité de la conception exige des parois fines ou des tolérances serrées, et que les normes de qualité requièrent une pureté conforme aux normes FDA. Privilégiez la simplicité du HTV pour les prototypes, les petites séries et les pièces à parois épaisses, lorsque le temps de cycle et les coûts de main-d'œuvre ne constituent pas des facteurs déterminants.