Les produits pliables en silicone sont conçus pour être flexibles, mais la flexibilité seule ne garantit pas leur durabilité. Après des centaines, voire des milliers de pliages, des fissures, un blanchiment et des défaillances d'étanchéité apparaissent souvent.

L'optimisation de l'épaisseur des parois, de la géométrie des nervures et du rayon de la charnière garantit que les structures pliables en silicone atteignent une résistance à la fatigue à long terme sans sacrifier la facilité d'utilisation ni l'esthétique.

Lors de la conception d'une boîte à lunch pliable pour un client, le premier prototype a cédé après seulement 300 pliages. En repensant la géométrie des nervures et les rayons des charnières, sa durée de vie a dépassé les 3 000 pliages. Voici les enseignements que j'en ai tirés.

Cas d'utilisation et objectifs de durée de vie ?

Les exigences en matière de résistance à la fatigue varient considérablement d'un produit à l'autre. Une tasse pliable utilisée une fois par jour n'est pas comparable à une boîte à lunch pliable utilisée plusieurs fois par jour.

Définir la fréquence de pliage, l'environnement et les modes de défaillance est la première étape de la conception pour la résistance à la fatigue.

Objectifs typiques de fréquence de pliage et de durée de vie

| Scénario d'utilisation | Fréquence quotidienne | Durée de vie cible | Mode de défaillance typique |

|---|---|---|---|

| Tasse portable | 1 à 2 plis par jour | ≥500 cycles | Blanchiment, déformation mineure |

| Boîte à déjeuner | 3 à 5 plis par jour | ≥1000 cycles | Défaillance du joint, déchirure de la charnière |

| conteneur de stockage | Plus de 10 pliages par jour | ≥3000 cycles | Fissure au niveau de la couture de pliage |

Modes de défaillance courants

- Déchirure: Cela commence par des angles fins ou aigus.

- Blanchiment: Causé par une concentration de contraintes locale dépassant la limite de déformation élastique.

- Déformation permanente : Le silicone se “ durcit ” sous l'effet de contraintes répétées.

- Défaillance du joint : Compression résiduelle au niveau des lèvres d'étanchéité.

En définissant dès le départ les attentes en matière de durée de vie, les concepteurs peuvent aligner les choix structurels et de matériaux sur des performances réalistes en matière de résistance à la fatigue.

Paroi mince et disposition des nervures ?

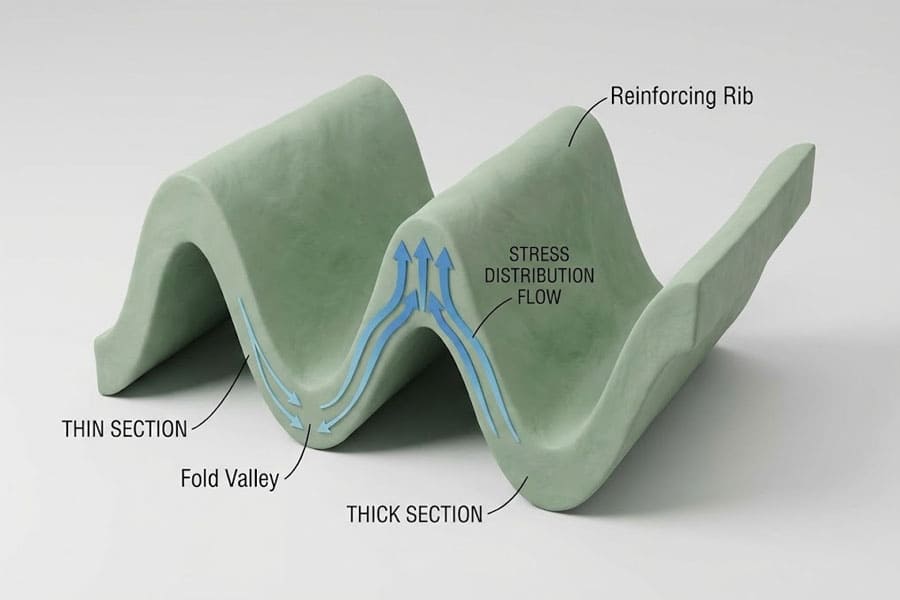

La conception des parois et des nervures détermine directement la répartition des contraintes au niveau des zones de pliage. Trop épaisses, elles empêchent la charnière de se plier. Trop fines, elles se déchirent prématurément.

L'épaisseur de paroi équilibrée et la géométrie des nervures minimisent la concentration des contraintes tout en préservant la flexibilité de pliage.

Épaisseur de paroi recommandée (en fonction de la dureté du silicone)

| Dureté (Shore A) | Épaisseur minimale (mm) | Épaisseur typique (mm) | Épaisseur maximale (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Directives de conception des nervures

| Élément de conception | Plage recommandée | But |

|---|---|---|

| Hauteur des côtes | 0,3 à 0,5 fois l'épaisseur de la paroi | Renforcer la zone de pliage |

| Espacement des côtes | ≥3× épaisseur de paroi | Répartition uniforme des contraintes |

| Rayon de transition | ≥0,2 mm | Évitez les sources de stress soudaines. |

| Alignement des plis | Centrée le long de la vallée des côtes | Favoriser la flexion symétrique |

Les transitions arrondies et les variations d'épaisseur progressives réduisent les contraintes localisées. Dans les zones de pliage, un amincissement de 60 à 70 % (par rapport à l'épaisseur de la paroi de base) contribue à répartir uniformément les contraintes de flexion.

Conception du rayon de charnière et de pliage ?

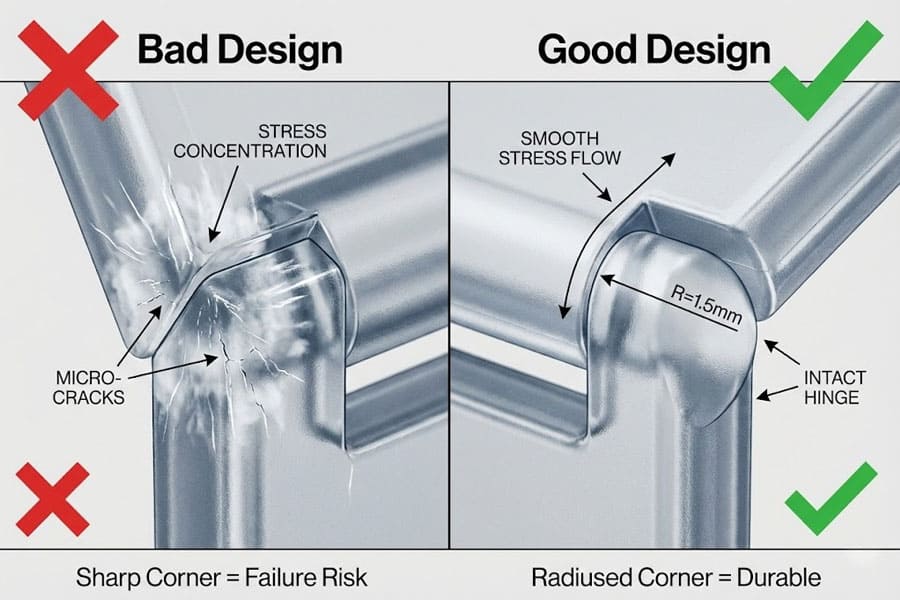

La géométrie de la charnière détermine la façon dont le silicone se plie : un rayon trop petit entraîne un blanchiment ou des microfissures, tandis qu’un rayon trop grand réduit la compacité du pli.

Le calcul du rayon de courbure et du type de charnière appropriés garantit un mouvement de pliage fluide et durable.

Formule du rayon de courbure minimal

\[ R_{min} = k \times t \]

Où:

- Rmin = rayon de courbure intérieur minimal

- t = épaisseur de paroi

- k = facteur de matériau (dépend de la dureté)

| Dureté (Shore A) | Facteur k | Rayon de courbure minimal (pour une paroi de 1 mm) |

|---|---|---|

| 20A | 1,0–1,2 | 1,0–1,2 mm |

| 40A | 1,5–2,0 | 1,5–2,0 mm |

| 60A | 2,5–3,0 | 2,5–3,0 mm |

Types de conception de charnières

| Type de charnière | Structure | Avantage | Application |

|---|---|---|---|

| charnière vivante | section mince continue | Le plus simple et le plus économique | Gobelets à pliage unique |

| Charnière à film | Épaisseur progressive | Meilleure répartition des contraintes | Plis multicouches |

| Charnière à double rayon | Courbe à deux étapes | Rebond en douceur | conteneurs pliables |

Des plis prédéfinis ou des nervures de guidage peuvent faciliter un pliage régulier, évitant ainsi les déformations incontrôlées et la fatigue prématurée.

Choix du matériau et de la dureté ?

La dureté du silicone influe à la fois sur sa flexibilité et sa résistance à la fatigue. Le choix de la qualité et des additifs appropriés fait toute la différence entre une durée de vie de 300 et 3 000 cycles.

Le choix d'une dureté de silicone appropriée, d'un ensemble d'additifs adapté et d'une conception à double dureté maximise la résistance au pliage.

Dureté vs. Fatigue Durée de vie

| Dureté (Shore A) | Endurance de pliage (cycles) | Utilisation typique |

|---|---|---|

| 20A | ~2000 | Parois de cupule flexibles |

| 30A | ~3000 | Zone de pliage générale |

| 40A | ~5000 | Boîtes à lunch renforcées |

| 60A | ~800 | Cadre de support rigide |

Autres considérations matérielles

| Facteur | Description | Recommandation |

|---|---|---|

| Silicone de qualité alimentaire vs silicone industriel | Les matériaux de qualité alimentaire offrent une chimie plus sûre, mais une résistance à la déchirure légèrement inférieure. | Ajuster la géométrie pour compenser |

| Agents de durcissement | Amélioration de la résistance à la déchirure 20–30% | Utilisation dans les zones de pliage |

| Co-injection à double dureté | Combine un cadre rigide avec une charnière souple | Idéal pour les structures pliables |

FAQ : Quels sont les coûts et les avantages d’une conception à double dureté ?

Le moulage à double dureté augmente le coût de l'outillage de 20 à 30%, mais offre un rendement supérieur. 2–3× Amélioration de la résistance à la fatigue. Elle permet également une étanchéité optimale tout en préservant la flexibilité des zones de pliage — idéal pour les conceptions haut de gamme et durables.

Validation de la fatigue et analyse des défaillances ?

Aucun projet n'est complet sans vérification. Les essais de fatigue par pliage et les simulations par éléments finis permettent d'identifier les points faibles avant la production.

Les tests de fatigue et l'analyse virtuelle garantissent que les conceptions pliables répondent aux objectifs de vie dans des conditions réelles et accélérées.

Méthodes typiques de test et de validation

| Test | Description | Métrique d'évaluation |

|---|---|---|

| test de cycle de pliage | Pliage de 0 à 180° à vitesse définie | nombre de cycles d'échec |

| simulation de déformation par éléments finis | Modèle 3D sous flexion | Déformation maximale ≤ 20% |

| vieillissement accéléré | 70 °C × 1000 h + humidité | Maintien de la durée de vie après vieillissement ≥ 80% |

| Analyse visuelle | Blanchiment, fissures, déformation | Documentation sur les modes de défaillance |

Mécanismes de défaillance typiques

- Blanchiment: Orientation des chaînes polymères et initiation des microfissures.

- Déchirure: Tension excessive au niveau de la charnière ou d'une nervure saillante.

- Dégradation du joint : Rétrécissement de la compression après des cycles thermiques répétés.

- Ensemble permanent : Fatigue des liaisons croisées après un pliage prolongé.

Pourquoi le blanchiment se produit-il ?

Le blanchiment résulte de micro-vides et d'un alignement des chaînes polymères causés par des contraintes répétées dépassant la limite élastique. Les silicones plus souples ou les rayons de courbure plus importants réduisent la tendance au blanchiment.

Conclusion

La conception de silicones résistantes à la fatigue repose sur l'harmonie entre structure, matériau et géométrie. En maîtrisant l'épaisseur, le rayon et la dureté, les concepteurs peuvent créer des produits pliables qui résistent à des milliers de cycles sans se déformer ni voir leur étanchéité altérée.

Vous souhaitez vérifier votre conception de pliage avant la fabrication des outils ?

Soumettez vos croquis de structure et vos objectifs de durée de vie à notre équipe pour obtenir une liste de contrôle de vérification de conception personnalisée, ou téléchargez le Guide de référence rapide des spécifications de conception des structures pliables. Silicone RuiYang.