Imaginez un monde dans lequel les machines, les appareils et les appareils ne pourraient pas contenir leur contenu. Le chaos régnerait alors que les liquides s’infiltreraient, que les gaz s’échapperaient et que l’efficacité chuterait. Heureusement, nous disposons d’une invention humble mais remarquable qui garantit que de telles catastrophes restent à distance : le joint en silicone.

Les joints en silicone sont les héros méconnus de diverses industries, scellant silencieusement les espaces entre deux surfaces de contact et empêchant les fuites. Des appareils électroménagers aux moteurs automobiles, des dispositifs médicaux aux machines industrielles, les joints en silicone jouent un rôle crucial dans le maintien de la fonctionnalité et de la fiabilité. Dans cet article, nous explorerons les qualités remarquables des joints en silicone, leur procédé de fabrication et les industries qui en dépendent.

Les bases : que sont les joints en silicone ?

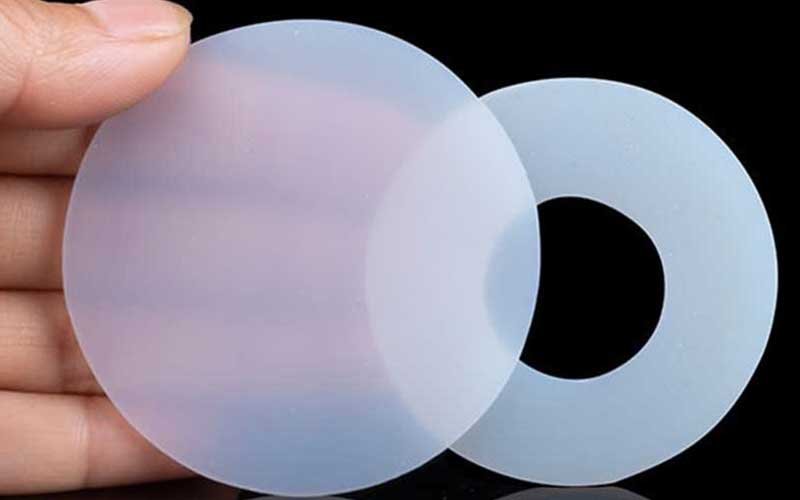

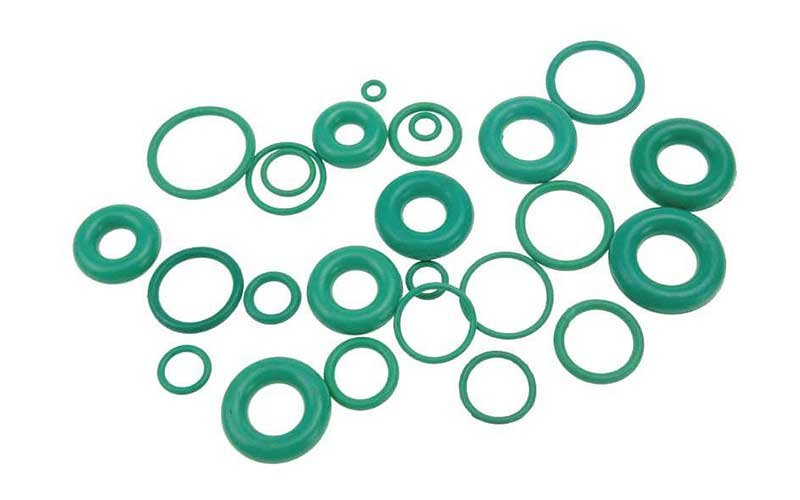

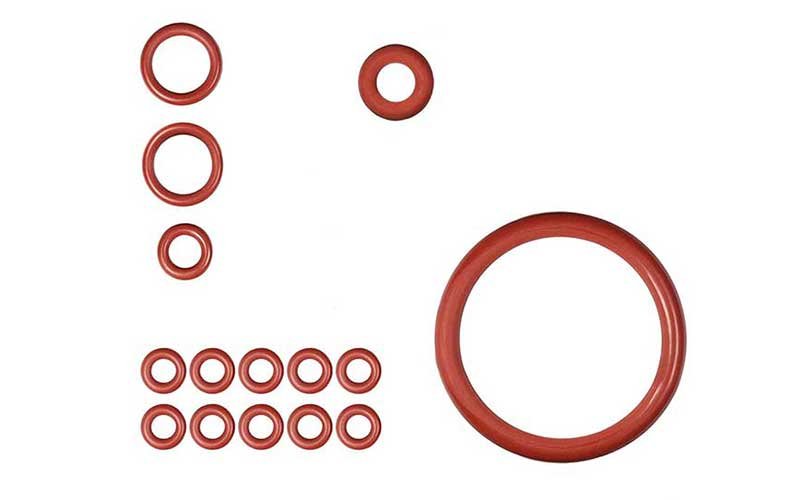

Les joints, en général, sont des joints mécaniques conçus pour remplir l'espace entre deux surfaces, empêchant ainsi les fuites de fluide ou de gaz. Les joints en silicone sont fabriqués à partir d’un matériau synthétique semblable au caoutchouc appelé silicone, connu pour son excellente résilience et sa polyvalence. Le silicone présente une résistance remarquable aux températures extrêmes, aux rayons UV, à l’humidité et aux produits chimiques, ce qui en fait un choix privilégié pour les applications de joints.

Une histoire de résilience : les avantages des joints en silicone

Les joints en silicone offrent de nombreux avantages, ce qui les rend très recherchés dans de nombreux secteurs. Examinons certains des principaux avantages qu'ils apportent :

1. Résistance à la température : du froid arctique à la chaleur torride

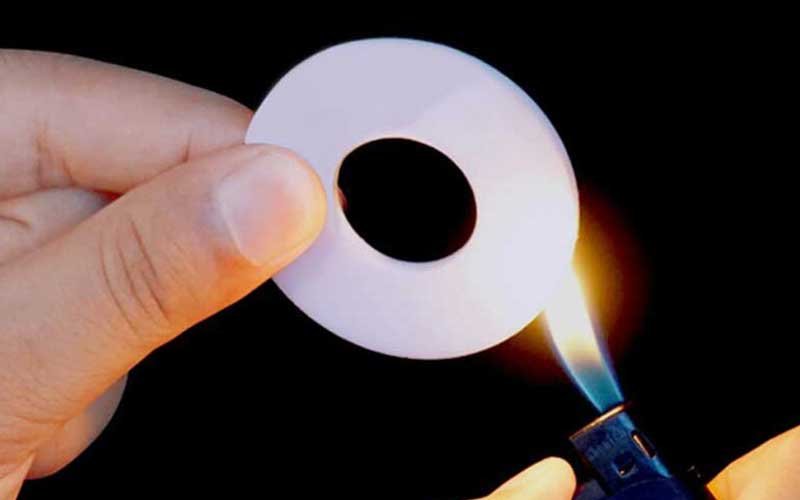

Les joints en silicone ont une capacité impressionnante à résister à des températures extrêmes. Qu'il s'agisse de températures inférieures à zéro dans les entrepôts frigorifiques ou de la chaleur torride des processus industriels, les joints en silicone conservent leur élasticité et leur fonctionnalité. Cette résistance thermique remarquable garantit que les composants sensibles restent protégés et opérationnels, même dans les environnements les plus difficiles.

2. Résistance chimique : lutter contre la corrosion et la dégradation

L'exposition aux produits chimiques est un défi courant dans de nombreuses industries. Heureusement, les joints en silicone ont une résistance exceptionnelle à un large éventail de produits chimiques, notamment les acides, les alcalis, les solvants et les huiles. Cette résistance protège contre la corrosion et la dégradation, prolongeant ainsi la durée de vie du joint et de l'équipement qu'il scelle.

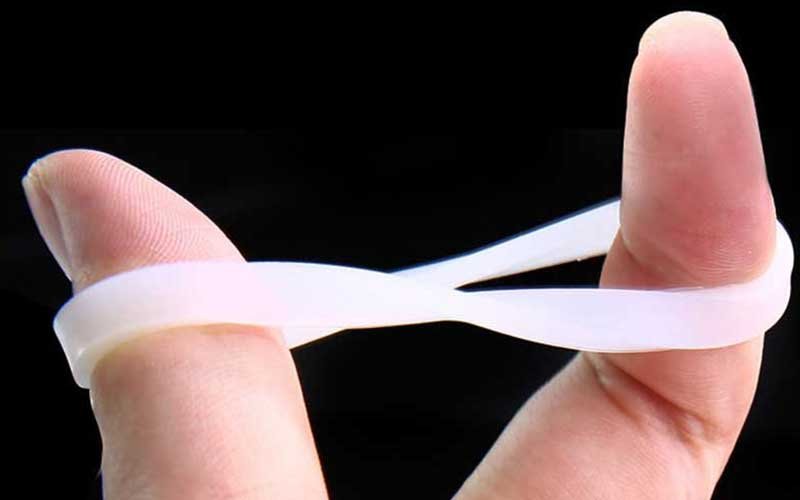

3. Résistance à la compression : une étanchéité durable

La capacité d’un joint à maintenir une bonne étanchéité au fil du temps est essentielle pour prévenir les fuites. Les joints en silicone excellent dans cet aspect en raison de leur résistance à la compression. La déformation rémanente à la compression fait référence à la perte de propriétés élastiques lorsqu'un joint est soumis à une compression prolongée. Les joints en silicone, cependant, sont connus pour leur capacité remarquable à rebondir et à maintenir une étanchéité fiable, même après des cycles répétés de compression et de relâchement.

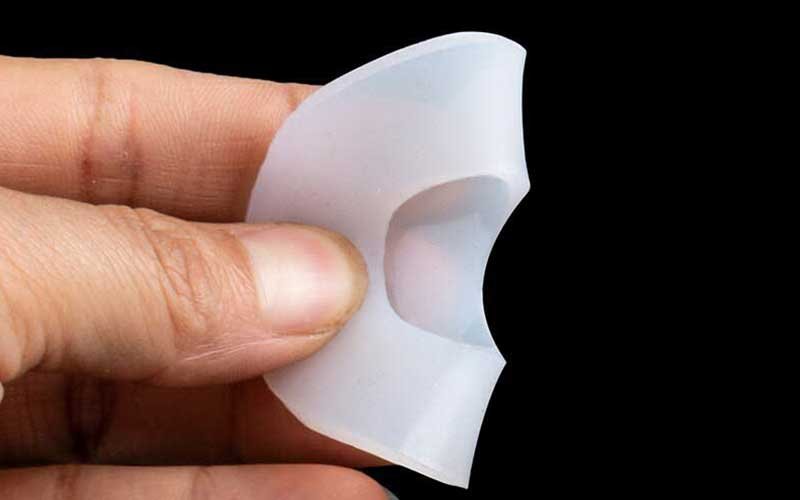

4. Flexibilité : s'adapter aux surfaces inégales

Toutes les surfaces de contact ne sont pas parfaitement lisses ou uniformes. Les surfaces inégales peuvent poser un problème pour les joints, entraînant potentiellement des fuites. Les joints en silicone, grâce à leur flexibilité et leur conformabilité, peuvent s'adapter à ces surfaces inégales, comblant les espaces et assurant une étanchéité sécurisée. Cette polyvalence permet aux joints en silicone d'être utilisés dans une large gamme d'applications, s'adaptant à diverses complexités de conception.

La fabrication d'un joint en silicone

Maintenant que nous comprenons les qualités remarquables des joints en silicone, penchons-nous sur leur processus de fabrication. Bien que les spécificités puissent varier selon les fabricants, les étapes générales impliquées dans la production de joints en silicone sont les suivantes :

- Sélection des matériaux : Un matériau en silicone de haute qualité est sélectionné en fonction des exigences spécifiques du joint, en tenant compte de facteurs tels que la résistance à la température, la compatibilité chimique et la dureté.

- Materielle préparation: Le matériau silicone sélectionné est mélangé avec des additifs et des catalyseurs pour améliorer ses propriétés et garantir un durcissement correct.

- Moulage: Le composé de silicone préparé est placé dans un moule, qui est généralement fabriqué à partir de métal ou d'un autre matériau approprié. Le moule est soigneusement conçu pour correspondre à la forme et aux dimensions du joint souhaitées.

- Guérison : Le moule contenant le composé silicone est placé dans un four ou soumis à d'autres méthodes de durcissement, telles que le rayonnement UV ou la chaleur, pour lancer le processus de vulcanisation. Ce processus solidifie le matériau silicone, lui conférant les propriétés nécessaires aux applications de joints.

- Finition et inspection : Une fois que le joint est complètement durci, il subit des processus de finition, tels que le détourage ou le post-durcissement, pour obtenir les dimensions et les caractéristiques de surface souhaitées. Des inspections de qualité rigoureuses garantissent que chaque joint répond aux normes requises avant d'être prêt à l'emploi.

Industries dépendant des joints en silicone

Les joints en silicone sont largement utilisés dans un large éventail d’industries. Explorons quelques secteurs notables qui dépendent fortement des joints en silicone pour maintenir leurs opérations :

1. Industrie automobile

Des moteurs aux systèmes d’échappement, les joints en silicone jouent un rôle essentiel pour garantir les performances efficaces et fiables des véhicules. Leur capacité à résister à des températures élevées et à résister aux fluides automobiles les rend indispensables pour des applications telles que les joints de culasse, les joints de carter d'huile et les joints d'échappement.

2. Industrie électronique et électrique

Les joints en silicone offrent une protection précieuse contre l'humidité, la poussière et d'autres contaminants dans les appareils électroniques, les boîtiers et les connecteurs. Ils aident à maintenir l'intégrité des composants, garantissant leur longévité et leur fiabilité dans diverses applications électroniques, notamment les smartphones, les ordinateurs et les panneaux de contrôle.

3. Industrie médicale et pharmaceutique

Dans les secteurs médical et pharmaceutique, le maintien de la stérilité et la prévention de la contamination sont d'une importance capitale. Les joints en silicone sont utilisés dans des équipements tels que les autoclaves, les dispositifs médicaux et les équipements de traitement pharmaceutique, offrant une barrière fiable contre la pénétration microbienne et garantissant la sécurité et l'efficacité des produits.

4. Industrie alimentaire et des boissons

Les joints en silicone sont largement utilisés dans l'industrie agroalimentaire, où l'hygiène et l'intégrité des produits sont essentielles. Ils sont utilisés dans les équipements de transformation des aliments, les conteneurs de stockage et les distributeurs de boissons, offrant une étanchéité efficace et empêchant la contamination croisée.

Conclusion

Les joints en silicone, avec leur résilience, leur résistance chimique et leur tolérance à la température exceptionnelles, sont des composants indispensables dans diverses industries. Leur capacité à créer des joints fiables entre les surfaces de contact garantit le fonctionnement optimal des machines et des appareils, évitant ainsi les fuites, la contamination et les inefficacités. Qu'il s'agisse de l'industrie automobile, électronique, médicale ou alimentaire, les joints en silicone jouent un rôle essentiel dans le maintien de la productivité, de la sécurité et de la qualité.

Si vous avez besoin de joints en silicone, il est essentiel de vous associer à un fabricant de joints en silicone fiable et expérimenté. Un de ces fabricants est Silicone RY, spécialisée dans la fabrication de joints en silicone de haute qualité. De son engagement envers la gestion de la qualité à son service après-vente complet, RY Silicone garantit que ses produits répondent aux normes les plus élevées.

La prochaine fois que vous rencontrerez un appareil fonctionnant sans problème ou que vous serez témoin de l'efficacité d'un processus de fabrication, souvenez-vous de l'humble joint en silicone qui travaille silencieusement dans les coulisses, préservant l'ordre et évitant le chaos.

Questions fréquemment posées

Q : Le silicone fait-il un bon joint ? R : Oui, le silicone constitue un excellent choix pour les joints. Les joints en silicone offrent flexibilité, durabilité et résistance aux températures extrêmes, aux produits chimiques et aux rayons UV. Leur capacité à maintenir leur élasticité et leurs performances d’étanchéité sur une large plage de températures les rend adaptés à une variété d’applications.

Q : Comment fabriquer un joint en silicone ? R : Le processus de fabrication des joints en silicone comporte plusieurs étapes. Tout d’abord, les composés de silicone sont mélangés avec des additifs et durcis dans des moules personnalisés pour obtenir la forme et la taille souhaitées. Après durcissement, les joints sont découpés et finis pour répondre aux spécifications. Il est recommandé de consulter un fabricant de joints en silicone réputé, comme Silicone RY, pour garantir une production de joints de haute qualité et précise.

Q : Quels sont les inconvénients des joints en silicone ? R : Bien que les joints en silicone offrent de nombreux avantages, ils présentent quelques limites. Les joints en silicone ont tendance à avoir un coût initial plus élevé que certains autres matériaux. De plus, les joints en silicone peuvent ne pas convenir aux applications nécessitant une résistance élevée à la compression ou à certains produits chimiques. Il est important d'évaluer les exigences spécifiques de votre application et de consulter des experts pour déterminer le matériau de joint le plus approprié.

Q : Pouvez-vous utiliser du silicone au lieu d’un joint en caoutchouc ? R : Dans de nombreux cas, le silicone peut être utilisé comme alternative aux joints en caoutchouc. Les joints en silicone offrent des capacités d'étanchéité similaires à celles des joints en caoutchouc, mais offrent des avantages supplémentaires tels qu'une excellente résistance à la température et une excellente flexibilité. Cependant, il est essentiel de prendre en compte les exigences spécifiques de l’application et de consulter des professionnels pour garantir le choix optimal du matériau du joint.

Q : Quelle est une alternative bon marché au caoutchouc de silicone ? R : Le caoutchouc néoprène est souvent considéré comme une alternative rentable au caoutchouc de silicone. Le néoprène offre une bonne résistance aux intempéries, aux huiles et aux produits chimiques. Il offre une flexibilité et une durabilité similaires à celles du silicone, ce qui le rend adapté à diverses applications. Cependant, il est important d’évaluer les exigences spécifiques de votre projet et de consulter des experts pour déterminer le meilleur choix de matériaux.

Q : Mettez-vous du silicone des deux côtés d’un joint ? R : L’utilisation de mastic silicone sur les joints dépend des exigences spécifiques de l’application. Dans certains cas, l’application d’une fine couche de mastic silicone des deux côtés du joint peut améliorer les performances d’étanchéité et éviter les fuites. Cependant, il est essentiel de suivre les directives du fabricant et de consulter des experts pour déterminer la méthode d'étanchéité appropriée à votre application spécifique.

Q : Combien de temps durent les joints en silicone ? R : La durée de vie des joints en silicone peut varier en fonction de facteurs tels que l'application spécifique, les conditions de fonctionnement et les pratiques de maintenance. Généralement, les joints en silicone sont connus pour leur durabilité et leur longévité. Avec une installation appropriée et une inspection régulière, les joints en silicone peuvent durer plusieurs années, offrant des performances d’étanchéité fiables.

Q : Quel est le meilleur adhésif pour les joints en silicone ? R : Lorsqu’il s’agit de coller des joints en silicone, il est recommandé d’utiliser un adhésif ou un mastic à base de silicone. Les adhésifs silicone offrent une excellente adhérence aux surfaces en silicone, garantissant une liaison solide et fiable. Il est important de choisir un adhésif spécifiquement conçu pour le silicone afin de garantir une compatibilité et des performances optimales.

Q : Qu’est-ce qui est similaire au caoutchouc de silicone ? R : Plusieurs matériaux partagent des similitudes avec le caoutchouc de silicone en termes de flexibilité et de durabilité. Certaines alternatives incluent le caoutchouc néoprène, l'EPDM (monomère éthylène-propylène-diène) et le fluorosilicone. Chaque matériau possède ses propres propriétés et avantages, il est donc crucial d'évaluer les exigences spécifiques de votre application et de consulter des professionnels pour sélectionner le matériau le plus approprié.

Q : Puis-je utiliser Permatex à la place d’un joint ? R : Permatex est une marque qui propose une variété de produits d’étanchéité et de fabricants de joints. En fonction de l'application et des exigences spécifiques, certains produits Permatex peuvent être utilisés comme alternative aux joints traditionnels. Ces produits sont conçus pour créer des joints fiables et éviter les fuites. Cependant, il est important de suivre attentivement les instructions du fabricant et de garantir la compatibilité avec les matériaux et conditions spécifiques de votre application.

Q : Les joints en silicone nécessitent-ils un mastic ? R : Dans la plupart des cas, les joints en silicone ne nécessitent pas de mastic supplémentaire car ils sont conçus pour fournir à eux seuls une étanchéité efficace. Cependant, certaines applications ou conditions spécifiques peuvent bénéficier de l’utilisation de mastic silicone pour améliorer les performances d’étanchéité et éviter les fuites. Il est recommandé de consulter des experts ou de se référer aux directives du fabricant pour déterminer le besoin de scellant pour votre application particulière.