L'ajout de silicium pourrait-il Nanoparticules Le silicone va-t-il révolutionner les procédés de fabrication ?

Dans cet article, nous explorons le moulage réactif intégrant des nanoparticules de silicone, une méthode qui associe la nanotechnologie aux techniques de moulage du silicone pour améliorer les propriétés des matériaux. Nous aborderons les nanoparticules, le moulage réactif, les tests de performance essentiels, les applications et son potentiel commercial prometteur.

Qu'est-ce que le moulage réactif intégré aux nanoparticules de silicone ?

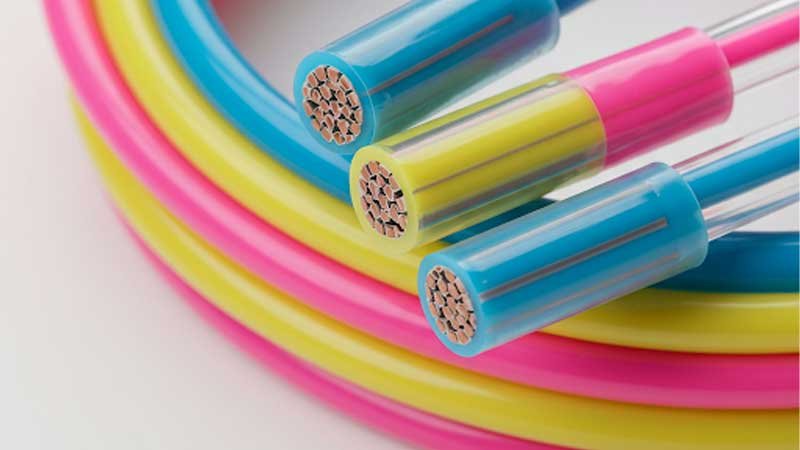

Le moulage réactif avec nanoparticules de silicone incorporées est une méthode de création de produits en silicone spécialisés. Ce procédé consiste à mélanger uniformément des nanoparticules de silicium au matériau de base. Le silicone est ensuite moulé par moulage réactif, tel que le moulage par injection ou par compression, pour se solidifier et prendre forme. Au cours de ce processus, les minuscules particules de silicium sont solidement incorporées au silicone moulé, formant ainsi un matériau nanocomposite. Ce matériau peut présenter des propriétés améliorées ou fonctionnelles spécifiques, telles qu'une meilleure conductivité thermique ou des propriétés antimicrobiennes, selon le type de nanoparticules de silicium.

Que devez-vous savoir sur les nanoparticules de silicium ?

La diversité des types de nanoparticules de silicium

Les nanoparticules de silicium existent sous différentes formes, notamment le silicium pur, la silice et d'autres nanoparticules à base de silicium.

Par exemple, les nanoparticules modifiées au silicium organique possèdent des agents de couplage silane organique ou d'autres groupes fixés à leur surface. Cette modification améliore leur compatibilité et leur dispersion dans le silicone.

Il existe également des nanoparticules de silicium poreux présentant une grande surface spécifique et des structures de pores ajustables. Elles sont utiles pour des applications telles que l'administration et l'adsorption de médicaments.

Les points quantiques sont de minuscules nanocristaux de silicium dotés de propriétés électroluminescentes uniques. Ils trouvent des applications dans les dispositifs optoélectroniques et l'imagerie biologique.

Méthodes de préparation des nanoparticules de silicium

Les nanoparticules de silicium peuvent être fabriquées de différentes manières.

L'une des méthodes est le dépôt chimique en phase vapeur. Ce procédé utilise des précurseurs de silicium comme le silane, qui réagissent en phase vapeur pour former des nanoparticules.

Une autre méthode est le procédé sol-gel. Il consiste à hydrolyser et à condenser des composés de silicium sous forme liquide pour créer un gel. Après séchage et traitement thermique, des nanoparticules sont produites.

Le broyage mécanique est également utilisé pour briser le silicium en vrac en particules de taille nanométrique.

Lors de la condensation chimique en phase vapeur, des sources de silicium sont chauffées puis évaporées. La vapeur se condense ensuite en un gaz à basse température pour former des nanoparticules.

La méthode de préparation influence la taille, la forme, la pureté et les propriétés de surface des nanoparticules. Ces facteurs influencent la dispersion des nanoparticules dans la matrice de silicone et les performances du matériau composite final.

Stratégies de modification de surface pour les nanoparticules de silicium

Pour améliorer la dispersion et la compatibilité dans la matrice de silicone, une modification de surface est souvent nécessaire.

Les agents de couplage au silane introduisent des groupes fonctionnels à la surface des nanoparticules, qui se lient bien à la matrice de silicone.

Une autre méthode est le revêtement polymère. Il améliore la stabilité et la dispersion dans les solvants ou les matrices polymères.

La stabilisation électrostatique consiste à ajouter des groupes chargés à la surface des nanoparticules. Cela empêche l'agglomération grâce à la répulsion électrostatique.

Le choix de la modification de surface dépend du type de matrice silicone, du processus de durcissement et de l’application finale.

Que devez-vous savoir sur le moulage réactif ?

Moulage réactif en caoutchouc de silicone liquide (LSR)

Le moulage réactif LSR utilise généralement un système à deux composants. Une fois les composants A et B mélangés avec précision, ils sont chauffés dans le moule pour former un produit en silicone réticulé. L'ensemble du processus de moulage par injection repose sur un équipement de précision qui injecte le LSR bien mélangé dans la cavité préchauffée du moule. Le durcissement est rapide dans le moule.

Le principal avantage du moulage réactif LSR réside dans son cycle de moulage court, sa haute précision et sa facilité d'automatisation. Ce procédé garantit une qualité de produit stable et est idéal pour la production de formes complexes à parois fines. Cependant, ses principaux inconvénients résident dans le coût élevé des équipements et des matières premières.

Moulage réactif en caoutchouc à haute consistance (HCR)

Contrairement au LSR, le moulage réactif HCR peut utiliser un système monocomposant ou bicomposant. Les méthodes de moulage du HCR sont plus diversifiées et incluent le moulage par compression, le moulage par extrusion et le calandrage.

Comparé au LSR, le HCR présente des avantages, notamment une plus large gamme de matériaux, un processus de production plus mature et des coûts d'investissement en équipements plus faibles. Cependant, le cycle de moulage du HCR est généralement plus long, avec une précision et une automatisation moindres que pour le LSR.

Facteurs clés affectant le moulage réactif

Que l'on utilise un moulage réactif LSR ou HCR, plusieurs facteurs critiques influencent directement la qualité et les performances du produit final.

- Contrôle de la température:Un contrôle précis de la température du moule est essentiel pour le taux de durcissement et les performances finales du silicone.

- Contrôle de la pression:Une pression d’injection ou de compression appropriée permet de remplir efficacement le moule et de réduire les bulles.

- Contrôle du temps:Le temps de durcissement doit être optimisé en fonction de la formule du silicone et de la température du moule.

- Propriétés rhéologiques:La viscosité et la fluidité du matériau silicone affectent directement sa capacité à remplir efficacement le moule.

Quels tests de performance sont nécessaires pour les matériaux composites fabriqués par moulage réactif intégrant des nanoparticules de silicone ?

Les matériaux composites obtenus par moulage réactif intégré à des nanoparticules de silicone doivent subir une évaluation complète des performances.

| Catégorie de test | Méthodes et paramètres d'essai |

| Analyse microstructurale | MEB, MET pour la dispersion et l'interface des nanoparticules dans la matrice silicone. |

| Performances mécaniques | Résistance à la traction, allongement, dureté, module, résistance à la déchirure, résistance à l'abrasion. |

| Performance thermique | Conductivité thermique, dilatation thermique, stabilité. |

| Performances électriques | Conductivité, constante diélectrique (pour les nanoparticules conductrices). |

| Performances optiques | Transmittance, indice de réfraction, fluorescence (pour les nanoparticules optiquement actives). |

| Biocompatibilité | Cytotoxicité, hémocompatibilité (à usage biomédical). |

| Autres performances spécifiques | Ignifugation, résistance chimique, résistance au vieillissement (selon les besoins de l'application). |

Quelles sont les applications du moulage réactif intégré aux nanoparticules de silicone ?

Les composites moulés réactifs intégrant des nanoparticules de silicium offrent des applications polyvalentes dans de nombreux secteurs grâce à leurs propriétés améliorées. Le tableau suivant résume leurs principales utilisations dans les secteurs de l'automobile, de l'électronique, de la santé, de l'aérospatiale et des biens de consommation.

| Industrie | Applications |

| Automobile | Joints/joints toriques hautes performances avec résistance améliorée à l'usure et aux intempéries. |

| Joints en silicone thermoconducteurs pour le refroidissement des batteries/électroniques. | |

| Composants de capteurs dotés de propriétés électriques/optiques uniques. | |

| Électronique | Encapsulants à haute conductivité thermique pour circuits intégrés/dispositifs de puissance. |

| Substrats/encapsulants pour électronique flexible. | |

| Matériaux isolants aux propriétés diélectriques spécifiques. | |

| soins de santé | Systèmes d'administration de médicaments utilisant des nanoparticules de silicium poreux. |

| Échafaudages d'ingénierie tissulaire avec biocompatibilité/adhésion cellulaire améliorée. | |

| Biocapteurs avec bioreconnaissance/amplification du signal activée par des nanoparticules. | |

| Aérospatial | Joints et composants d'amortissement légers et très résistants. |

| Isolation de câble résistante aux hautes températures et aux radiations. | |

| Biens de consommation | Ustensiles de cuisine/produits quotidiens antibactériens. |

| Revêtements de surface autonettoyants. | |

| Composants flexibles pour l'électronique portable. |

Quel est le potentiel de marché du moulage réactif intégré aux nanoparticules de silicone ?

Le moulage réactif intégrant des nanoparticules de silicone, associant nanotechnologie et procédés de moulage réactif, a le potentiel de devenir un marché émergent à forte croissance. L'intégration de nanoparticules de silicium dans des matrices de silicone peut améliorer considérablement les propriétés du matériau, répondant ainsi à la demande de matériaux fonctionnels plus avancés.

La croissance du marché dépendra du développement des techniques de préparation des nanoparticules, des technologies de modification de surface, des méthodes de dispersion uniforme dans le silicone et de leur intégration efficace aux procédés de moulage existants. La collaboration entre les fournisseurs de matériaux, les fabricants d'équipements, les instituts de recherche et les utilisateurs finaux est essentielle.

Le succès de l'expansion du marché dépendra de la résolution de défis tels que le coût, la dispersion, la stabilité à long terme des nanoparticules et la garantie de la sécurité des produits finis. Parallèlement, il existe des opportunités de tirer parti des améliorations de performance et d'explorer de nouveaux domaines d'application.

Conclusion

Le moulage réactif intégrant des nanoparticules de silicone offre des avantages significatifs pour améliorer les propriétés des matériaux en silicone. Grâce à l'intégration de nanoparticules, les fabricants peuvent créer des composites hautement fonctionnels aux propriétés thermiques, mécaniques et électriques améliorées. À mesure que cette technologie se développe, elle a le potentiel de révolutionner un large éventail d'industries.

Besoin d'une solution silicone sur mesure ? Forts de nombreuses années d'expertise dans la production de silicone, nous sommes spécialisés dans la création de solutions durables et sur mesure, adaptées à vos besoins. Contactez-nous dès aujourd'hui pour commencer !