Chaque chaîne de production est confrontée à des défauts liés au silicone. L'important est de trouver et de corriger rapidement la cause première.

Comprendre les causes profondes des marques d'écoulement, des bavures, des bulles, des brûlures et des déchirures aide les ingénieurs à identifier et à corriger rapidement les problèmes de moulage du silicone.

Lorsque j'ai commencé à travailler sur le moulage du silicone, je pensais que les défauts étaient aléatoires. Mais après avoir examiné des centaines de moules et de lots de production, j'ai appris que chaque défaut suit un schéma : si on peut le repérer, on peut le corriger.

Classification des défauts et critères de jugement ?

Avant de résoudre les problèmes, il est indispensable de les identifier et de les classer correctement. Une mauvaise interprétation d'un problème entraîne une perte de temps et des mesures correctives inadaptées.

Les défauts du silicone peuvent être classés selon leur aspect visuel, leur mode d'apparition et l'étape du processus afin de déterminer leur cause première.

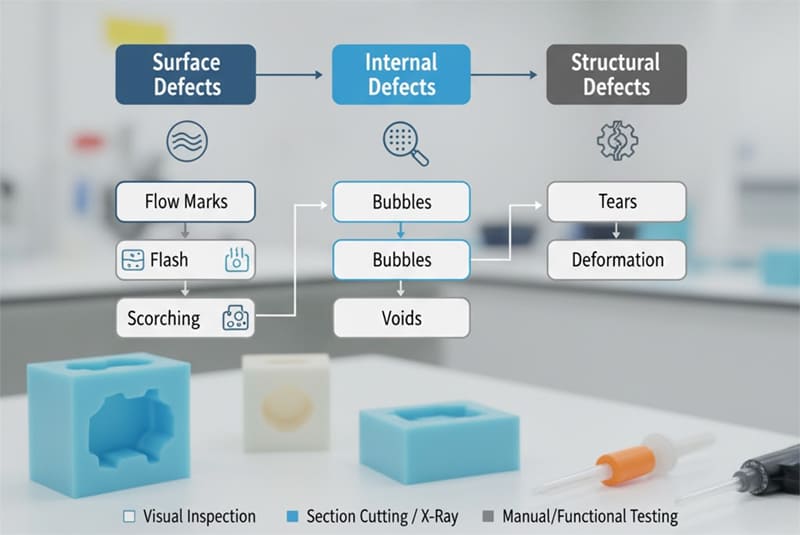

On classe généralement les défauts en trois catégories : superficiels, internes et structurels. Chacune présente des indicateurs visuels et des méthodes de test spécifiques.

Tableau de classification des défauts du silicone

| Catégorie | Défauts typiques | Indicateurs clés | Méthode de détection |

|---|---|---|---|

| Surface | marques d'écoulement, éclair, brûlure | Irrégularités visibles | inspection visuelle |

| Interne | Bulles, vides | Analyse en coupe transversale | Coupe transversale, radiographie |

| De construction | Déchirures, déformation | Défaillance fonctionnelle | Tests manuels, visuels |

Chaque défaut présente une plage de tolérance définie dans la norme d'aspect. Par exemple, une marque d'écoulement de 0,2 mm sur une surface non visible peut être acceptable, mais la même marque sur une surface d'étanchéité est irrévocable.

Mécanismes de défaut typiques ?

Chaque défaut a une cause première, mécanique ou chimique. Comprendre comment ils se forment permet un dépannage plus rapide en production.

Les marques d'écoulement, les bavures, les bulles, les brûlures et les déchirures proviennent de mécanismes spécifiques liés au processus ou au moule.

1. Marques d'écoulement

Les marques d'écoulement apparaissent sous forme de lignes ondulées ou striées à la surface.

| Cause première | Mécanisme | Remède |

|---|---|---|

| basse température de moisissure | Le silicone durcit de manière irrégulière | Augmenter la température de 10 à 15 °C |

| Injection déséquilibrée | chevauchements des fronts d'écoulement | Ajuster la taille ou la position du portail |

| Moisissure contaminée | Les résidus interrompent le flux | Nettoyer la cavité et appliquer uniformément le démoulant. |

2. Flash

Des bavures se produisent lorsque du silicone s'échappe par les lignes de joint ou les évents.

| Cause première | Mécanisme | Remède |

|---|---|---|

| Force de serrage insuffisante | Espace entre les deux moitiés du moule | Augmenter la pression de serrage |

| Ligne de séparation usée | Usure de la surface d'étanchéité | Polir ou rectifier le moule |

| Profondeur de ventilation excessive | suintement de silicone | Réduire la profondeur de l'évent à 0,005–0,01 mm |

3. Bulles

Des bulles se forment à cause de l'air emprisonné ou des gaz volatils.

| Cause première | Mécanisme | Remède |

|---|---|---|

| Mauvaise ventilation | Air emprisonné lors du remplissage | Ajouter ou agrandir les aérations |

| Humidité excessive | Se vaporise sous l'effet de la chaleur | Sécher le silicone avant le moulage |

| Dysfonctionnement du système d'aspiration | Air non évacué | Vérifier l'étanchéité sous vide et la synchronisation du système |

4. Brûlant

La brûlure crée des marques sombres ou une décoloration de la surface.

| Cause première | Mécanisme | Remède |

|---|---|---|

| Temps de séjour excessif | Le silicone surchauffe | Réduire le temps de durcissement ou la durée de maintien |

| Points chauds localisés | Déséquilibre de température | Inspectez les zones de chauffage |

| Additifs contaminés | Réaction catalytique | Utilisez des matériaux frais et vérifiés |

5. Larmes

Les déchirures surviennent lors du démoulage ou sous l'effet de la tension.

| Cause première | Mécanisme | Remède |

|---|---|---|

| silicone à faible résistance à la déchirure | Formulation inadéquate | Choisissez un LSR de qualité supérieure, résistant à la déchirure. |

| contre-dépouilles nettes | contrainte mécanique | Augmenter le tirage ou utiliser des noyaux flexibles |

| Démoulage prématuré | Pas complètement guéri | Prolonger le temps de durcissement 10–20% |

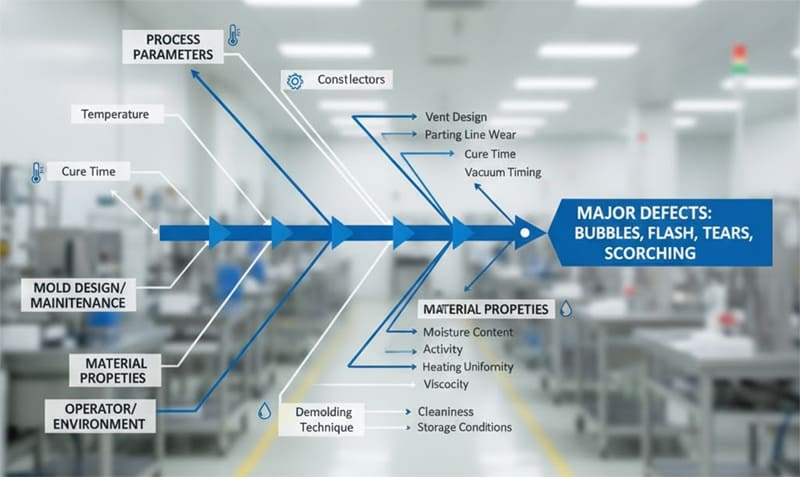

Cartographie des paramètres de processus et des facteurs de moule ?

Les défauts ne surviennent pas de manière aléatoire ; ils sont liés aux paramètres du processus et aux conditions du moule. La cartographie permet de visualiser clairement ces relations.

Lier les paramètres du processus aux types de défauts révèle des dépendances cachées et permet une optimisation ciblée.

Lors de mon enquête sur la présence récurrente de bulles dans un moule de valve médicale, j'ai établi un diagramme d'Ishikawa reliant la température, la ventilation et le flux de matière. La cause première s'est avérée être un calage de vide irrégulier, et non le silicone lui-même.

Exemple de correspondance paramètre-défaut

| Paramètre | Trop bas | Trop haut | Défaut associé |

|---|---|---|---|

| Température du moule | marques d'écoulement | Brûlant | défauts de surface |

| Pression d'injection | Plan court | Éclair | Instabilité dimensionnelle |

| Temps de séchage | Guérison incomplète | Brûlant | Problèmes de structure et de couleur |

| Temps d'aspiration | Bulles | Éclair | Piégeage ou débordement d'air |

| profondeur de ventilation de moisissure | Bulles | Éclair | fuite d'air ou de silicone |

Pourquoi le contrôle Flash est-il récurrent ?

Le phénomène de bavure a tendance à réapparaître lorsque les surfaces d'étanchéité se dégradent avec le temps ou lorsque les opérateurs modifient la pression d'injection au-delà des valeurs validées. Un entretien régulier et le verrouillage des paramètres de la machine permettent d'éviter cette réapparition.

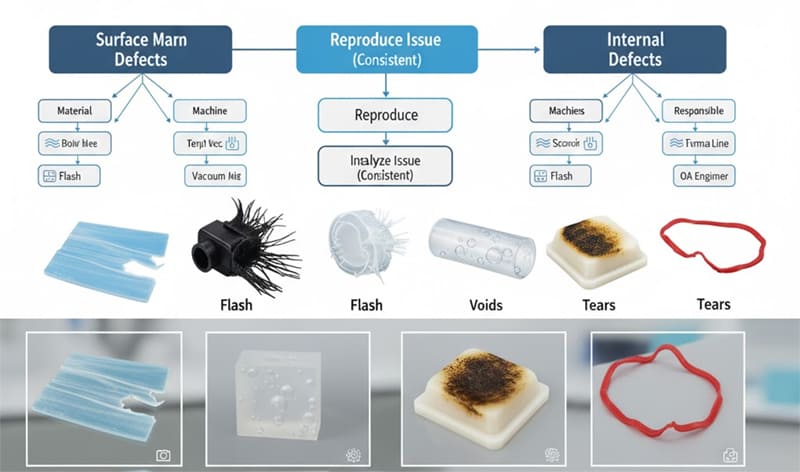

Localisation rapide et méthodes expérimentales ?

Le temps est un facteur crucial en production. Une approche structurée du dépannage aide les ingénieurs à identifier plus rapidement la source du défaut.

La localisation systématique par échantillonnage, analyse de sections et essais contrôlés permet de déterminer efficacement la cause première.

Lors d'un essai de moulage, nous avons observé des bulles aléatoires uniquement dans la cavité #3. En isolant cette cavité et en effectuant un test sous différents temps de mise sous vide, nous avons confirmé l'obstruction d'un évent près de l'entrée d'injection. Il est essentiel de vérifier une variable à la fois.

Méthode de dépannage étape par étape

- Définir Le défaut est documenté par des photos et une cartographie de localisation.

- Reproduire Le problème persiste même dans des conditions contrôlées.

- Analyser des variables telles que la température, le vide et la pression.

- Expérience avec un changement à la fois (DOE ou test à variable unique).

- Vérifier l'action corrective avec au moins trois cycles stables.

Quel est le lien entre la brûlure et le temps de maintien ?

Le phénomène de brûlure augmente souvent de façon exponentielle avec la durée de maintien. Lorsque le silicone reste trop longtemps dans la cavité chauffée, les catalyseurs à base de peroxyde ou de platine se dégradent, provoquant une décoloration et des odeurs. Réduire la durée de maintien, même de quelques millilitres avec le produit 10%, permet d'éliminer complètement ce phénomène.

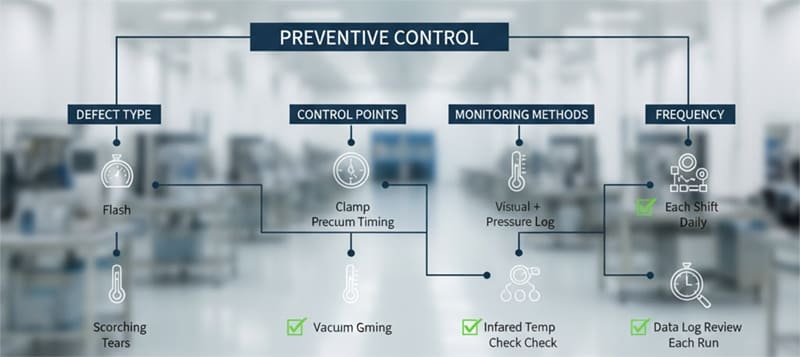

Plan de contrôle préventif ?

La meilleure solution est la prévention. Une fois les causes profondes identifiées, des plans de contrôle standardisés permettent d'empêcher la réapparition des défauts.

Un plan de contrôle préventif relie chaque type de défaut à ses points de contrôle de processus, de moule et de maintenance.

Dans mon usine, nous avons élaboré une « matrice de prévention des défauts » après avoir analysé des centaines de dossiers de production. En suivant l'usure des moules et en contrôlant quotidiennement la température de polymérisation, nous avons réduit les bavures et les bulles de 60% en deux mois.

Exemple de plan de contrôle préventif

| Type de défaut | Point de contrôle | Méthode de surveillance | Fréquence |

|---|---|---|---|

| Éclair | Pression de serrage, profondeur d'évent | Journal visuel et de pression | Chaque quart de travail |

| Bulles | Programmation de l'aspirateur, nettoyage des conduits d'aération | vérification du manomètre à vide | Tous les jours |

| marques d'écoulement | uniformité de la température du moule | Contrôle de température infrarouge | Hebdomadaire |

| Brûlant | Durée du cycle, chauffage du moule | Examen des journaux de données | Chaque course |

| Larmes | Angle de dépouille, température de démoulage | Inspection des moisissures | Hebdomadaire |

Un bon plan de prévention comprend à la fois la validation des processus et la formation des opérateurs. L'homogénéité n'est atteinte que lorsque tous respectent la même norme.

Conclusion

Chaque défaut de silicone raconte une histoire. En comprenant sa cause et en la reliant aux variables du processus, le dépannage devient systématique et prévisible, et non plus une simple conjecture.

Vous souhaitez résoudre plus rapidement votre problème de défaut de silicone ?

Soumettez votre photos de défauts et enregistrements de paramètres à notre équipe d'ingénierie, et nous vous renverrons un liste de contrôle de dépannage personnalisée pour vous aider à rétablir une production stable à Silicone RuiYang.