Le silicone est largement considéré comme un thermiquement stable et non dégradant matériau, en grande partie en raison de sa forte squelette Si-O. Bien que le principe chimique soit fondamentalement valable, cette croyance simplifie souvent à l'excès le comportement réel du silicone dans les environnements industriels réels.

En pratique, La stabilité du silicone n'est pas une constante du matériau.. C'est un variable dépendante du processus— une situation qui est fréquemment mal gérée lorsque les équipes assimilent “ absence de dommages visibles ” à “ absence de dégradation fonctionnelle ”.”

Du point de vue de la fabrication, le silicone ne se dégrade pas de façon spectaculaire. Sa dégradation est progressive, due à des modifications de ses propriétés physiques liées à son historique thermique, aux composés volatils résiduels et aux conditions de post-cuisson.

Pourquoi le silicone semble “ thermiquement indifférent ”

Contrairement aux élastomères organiques tels que l'EPDM ou le caoutchouc nitrile, le silicone ne se carbonise pas, ne fond pas et ne se liquéfie pas lorsqu'il est exposé à des températures élevées. Cette résistance visuelle conduit à une hypothèse courante en ingénierie :

Si la pièce ne s'est pas déformée, elle ne s'est pas dégradée.

Cette hypothèse est incorrecte.

Comment la chaleur dégrade réellement le silicone

Lors d'une exposition thermique prolongée, la dégradation du silicone implique rarement une rupture de chaîne. En revanche, l'oxygène attaque les groupes méthyle latéraux, ce qui conduit à… augmentations non intentionnelles de la densité de réticulation.

- La chaîne polymère reste intacte

- La pièce conserve sa forme

- La compliance mécanique disparaît discrètement

Un joint peut paraître inchangé après des milliers d'heures à température élevée, mais perdre sa capacité d'étanchéité en raison d'une diminution de son élasticité.

Mécanisme de dégradation du silicone : dérive de la densité de réticulation

Contrairement aux caoutchoucs organiques, la dégradation du silicone se manifeste par une changement de comportement physique, et non un effondrement matériel.

Les principaux effets observés lors des tests de production sont les suivants :

- Dureté accrue

- Force de rebond réduite

- Perte d'amortissement des vibrations

- Ensemble de compression élevé

Ces effets sont progressifs, cumulatifs et souvent négligés jusqu'à ce qu'une défaillance sur le terrain survienne.

Le rôle du procédé de fabrication dans la stabilité du silicone

Composés volatils non réagis : le risque caché

L'un des facteurs les plus souvent négligés contribuant à l'instabilité du silicone est la présence de siloxanes résiduels de faible poids moléculaire laissés après le moulage.

Si ces composés volatils ne sont pas éliminés par une post-cuisson adéquate, ils restent piégés à l'intérieur de la matrice élastomère.

Dans environnements scellés à haute température— comme les capteurs automobiles ou les boîtiers médicaux — cela crée un risque de défaillance à long terme.

Dépolymérisation et effet “ back-biting ”

Sous l'effet de la chaleur et de l'humidité, les siloxanes résiduels peuvent initier dépolymérisation, souvent appelé médisance.

Au lieu de se rompre visiblement, les chaînes polymères :

- Se replier sur soi-même

- Reformer les siloxanes cycliques

- Transition progressive vers un état fluide

Ce phénomène n'est pas un défaut du silicone en tant que matériau, c'est un défaut de contrôle de processus, spécifiquement post-cuisson insuffisante.

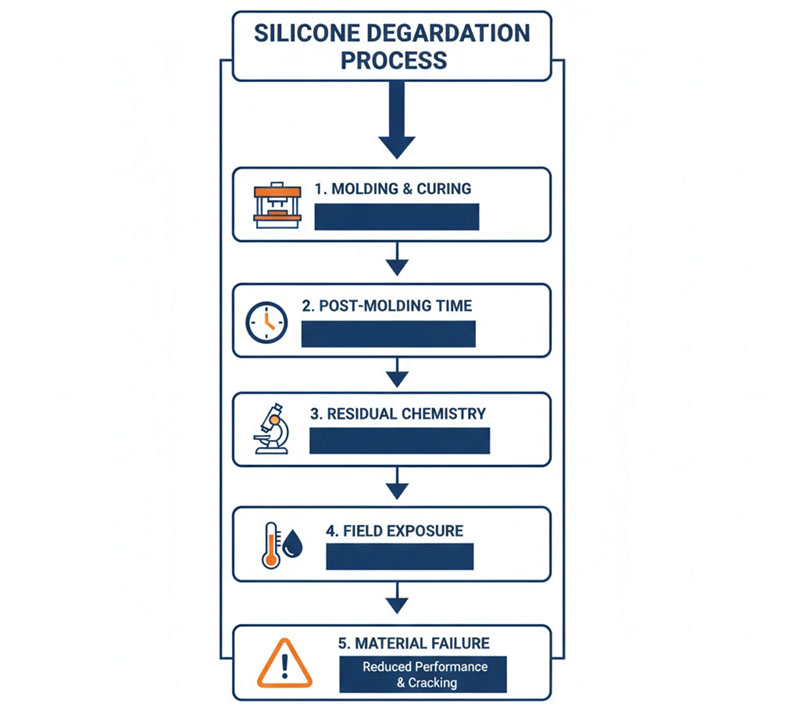

Chaîne de défaillance typique

- Moulage initial : La pièce semble complète et dimensionnellement stable

- Post-cuisson raccourcie ou omise : Pour gagner du temps ou de l'argent

- Les réactions chimiques résiduelles restent actives : Les composés volatils ne sont pas éliminés.

- Exposition sur le terrain : La chaleur et l'humidité activent la dépolymérisation

- Défaillance différée : Souvent 12 à 24 mois après la mise en service

Comment détecter la dégradation du silicone avant la défaillance

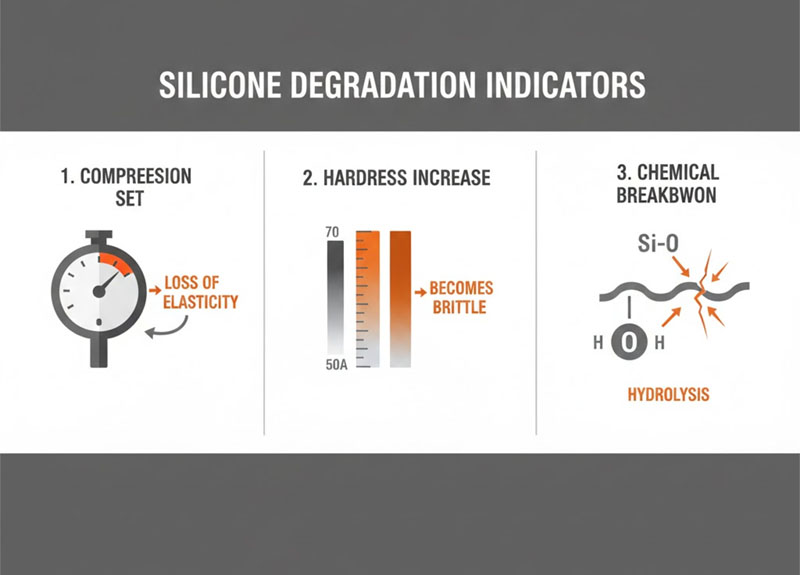

Lors de l'évaluation des performances à long terme du silicone, trois indicateurs signalent de manière fiable que le matériau approche de ses limites fonctionnelles.

1. Augmentation de la déformation rémanente par compression

Le mode de défaillance le plus courant du silicone n'est pas la fissuration, mais la... perte de force de récupération.

- Les joints cessent de repousser

- Les joints perdent la pression de contact

- La fuite se produit sans dommage visible.

Malgré son importance, la déformation rémanente est souvent sous-estimée dans les spécifications initiales.

2. Fluage du duromètre

Une pièce en silicone moulée à 50 Shore A peut progressivement durcir à 60–70 Shore A après une exposition prolongée à la chaleur.

À mesure que la dureté augmente :

- Les performances d'amortissement diminuent

- L'isolation vibratoire est compromise.

- Les forces de l'assemblée se lèvent

3. Limites de stabilité hydrolytique

Dans les environnements riches en vapeur ou à forte humidité, le squelette Si-O-Si peuvent être sensibles à l'hydrolyse, sauf si la formulation est spécifiquement conçue pour y résister.

Les pièces en silicone ont-elles une durée de conservation ?

Les polymères de silicone eux-mêmes ne “ périment ” pas, mais les additifs de traitement.

Sur une période de 5 à 10 ans, les plastifiants, les retardateurs de flamme ou les additifs spéciaux peuvent migrer vers la surface, un phénomène connu sous le nom de épanouissement.

Bien que la floraison n'indique pas nécessairement un échec, elle peut modifier :

- Énergie de surface

- Coefficients de frottement

- Performances d'assemblage automatisé

Pourquoi la post-cuisson détermine la longévité du silicone

Le silicone se comporte davantage comme un matériau semi-inorganique que comme un caoutchouc conventionnel. Sa stabilité à long terme dépend moins de la chimie du polymère de base que de sa composition. historique thermique pendant la fabrication.

Si les composés volatils résiduels ne sont pas totalement éliminés par une post-cuisson contrôlée, la stabilité intrinsèque du matériau est compromise. avant même que la pièce ne soit mise en service.

Points clés à retenir

- Le silicone ne présente pas de défaillance visible, mais une défaillance fonctionnelle.

- La stabilité thermique dépend de contrôle de processus, pas seulement les liaisons Si-O

- Les composés volatils résiduels sont un facteur primordial de la dégradation à long terme

- La post-cuisson n'est pas optionnelle ; elle détermine les performances sur le terrain

- La déformation rémanente par compression, la dérive de dureté et l'hydrolyse sont les véritables conditions limites.

La stabilité du silicone ne dépend pas uniquement du choix des matériaux. Elle est assurée – ou compromise – lors de la fabrication.