Ogni linea di produzione si trova ad affrontare difetti del silicone. Ciò che conta è la rapidità con cui individuiamo la causa principale e la correggiamo.

Comprendere le cause profonde di segni di flusso, sbavature, bolle, bruciature e strappi aiuta gli ingegneri a identificare e risolvere rapidamente i problemi di stampaggio del silicone.

Quando ho iniziato a lavorare con lo stampaggio in silicone, pensavo che i difetti fossero casuali. Ma dopo aver esaminato centinaia di stampi e cicli di produzione, ho imparato che ogni difetto segue uno schema: se riesci a rintracciarlo, puoi risolverlo.

Criteri di classificazione e giudizio dei difetti?

Prima di risolvere i difetti, dobbiamo innanzitutto identificarli e classificarli correttamente. Valutare male un difetto porta a perdite di tempo e a contromisure errate.

I difetti del silicone possono essere classificati in base all'aspetto visivo, al modello di occorrenza e alla fase del processo per determinarne la causa principale.

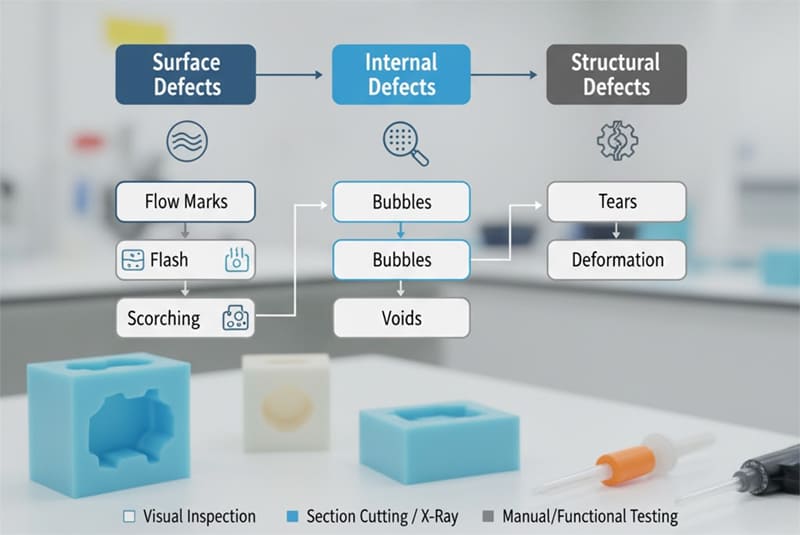

Solitamente classifichiamo i difetti in superficiali, interni e strutturali. Ciascuna categoria ha indicatori visivi e metodi di prova specifici.

Tabella di classificazione dei difetti del silicone

| Categoria | Difetti tipici | Indicatori chiave | Metodo di rilevamento |

|---|---|---|---|

| Superficie | Segni di flusso, flash, bruciature | Irregolarità visibili | Ispezione visiva |

| Interno | Bolle, vuoti | Analisi della sezione trasversale | Taglio di sezione, raggi X |

| Strutturale | Lacrime, deformazione | guasto funzionale | Test manuali, visivi |

Ogni difetto ha un intervallo di tolleranza definito nello standard di aspetto. Ad esempio, un segno di scorrimento di 0,2 mm su una superficie non visibile può essere accettabile, ma lo stesso su una superficie di tenuta costituisce uno scarto.

Meccanismi tipici dei difetti?

Ogni difetto ha una causa primaria meccanica o chimica. Comprendere come si formano consente una risoluzione più rapida dei problemi durante la produzione.

Segni di scorrimento, sbavature, bolle, bruciature e strappi hanno origine da processi specifici o da meccanismi correlati allo stampo.

1. Segni di flusso

I segni di scorrimento appaiono come linee ondulate o striate sulla superficie.

| Causa ultima | Meccanismo | Rimedio |

|---|---|---|

| Bassa temperatura dello stampo | Il silicone polimerizza in modo non uniforme | Aumentare la temperatura di 10–15°C |

| Iniezione sbilanciata | Sovrapposizioni del fronte di flusso | Regola la dimensione o la posizione del cancello |

| Muffa contaminata | Il residuo interrompe il flusso | Pulisci la cavità e applica uniformemente il distaccante per stampi |

2. Lampo

La fuoriuscita di silicone avviene quando attraverso le linee di separazione o gli sfiati si verifica una fuoriuscita di silicone.

| Causa ultima | Meccanismo | Rimedio |

|---|---|---|

| Forza di serraggio insufficiente | Spazio tra le metà dello stampo | Aumentare la pressione di serraggio |

| Linea di separazione consumata | Usura della superficie della guarnizione | Lucidare o riaffilare lo stampo |

| Profondità di sfiato eccessiva | infiltrazioni di silicone | Ridurre la profondità di sfiato a 0,005–0,01 mm |

3. Bolle

Le bolle si formano a causa dell'aria intrappolata o dei gas volatili.

| Causa ultima | Meccanismo | Rimedio |

|---|---|---|

| Scarsa ventilazione | Aria intrappolata durante il riempimento | Aggiungere o ingrandire le prese d'aria |

| Umidità in eccesso | Vaporizza sotto il calore | Asciugare il silicone prima dello stampaggio |

| Malfunzionamento del vuoto | Aria non evacuata | Controllare la tenuta del vuoto e la fasatura del sistema |

4. Bruciante

La bruciatura crea segni scuri e bruciati o scolorimento della superficie.

| Causa ultima | Meccanismo | Rimedio |

|---|---|---|

| Tempo di permanenza eccessivo | Il silicone si surriscalda | Ridurre il tempo di polimerizzazione o la durata di permanenza |

| Punti caldi localizzati | squilibrio di temperatura | Ispezionare le zone del riscaldamento |

| Additivi contaminati | Reazione catalizzatrice | Utilizzare materiale fresco e verificato |

5. Lacrime

Le rotture si verificano durante la sformatura o sotto stress.

| Causa ultima | Meccanismo | Rimedio |

|---|---|---|

| Silicone a bassa resistenza allo strappo | Formulazione inadeguata | Scegli LSR con grado di strappo più elevato |

| Sottosquadri netti | stress meccanico | Aumentare la corrente d'aria o utilizzare nuclei flessibili |

| Sformatura prematura | Non completamente guarito | Prolungare il tempo di polimerizzazione 10–20% |

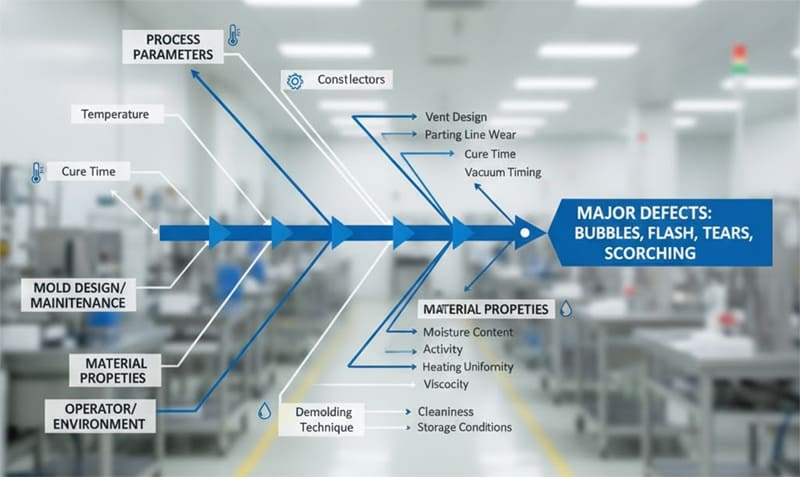

Mappatura dei parametri di processo e dei fattori di muffa?

I difetti non si verificano casualmente: sono correlati ai parametri di processo e alle condizioni dello stampo. La mappatura aiuta a visualizzare chiaramente queste relazioni.

Il collegamento dei parametri di processo con i tipi di difetto rivela dipendenze nascoste e consente un'ottimizzazione mirata.

Quando ho studiato le bolle ricorrenti in uno stampo per valvole medicali, ho creato un diagramma a spina di pesce che collegava temperatura, sfiato e flusso del materiale. La causa principale si è rivelata essere una temporizzazione irregolare del vuoto, non il silicone stesso.

Esempio di mappatura parametro-difetto

| Parametro | Troppo basso | Troppo alto | Difetto correlato |

|---|---|---|---|

| Temperatura dello stampo | Segni di flusso | Bruciante | Difetti superficiali |

| Pressione di iniezione | Tiro corto | Flash | Instabilità dimensionale |

| Tempo di stagionatura | Guarigione incompleta | Bruciante | Problemi strutturali e di colore |

| Tempo di vuoto | Bolle | Flash | Intrappolamento o traboccamento di aria |

| Profondità dello sfiato della muffa | Bolle | Flash | Perdita di aria o silicone |

Perché il controllo flash è ricorrente?

Le sbavature tendono a ripresentarsi quando le superfici di tenuta si degradano nel tempo o quando gli operatori regolano la pressione di iniezione oltre la finestra validata. La manutenzione regolare e il blocco dei parametri macchina prevengono questo fenomeno.

Localizzazione rapida e metodi sperimentali?

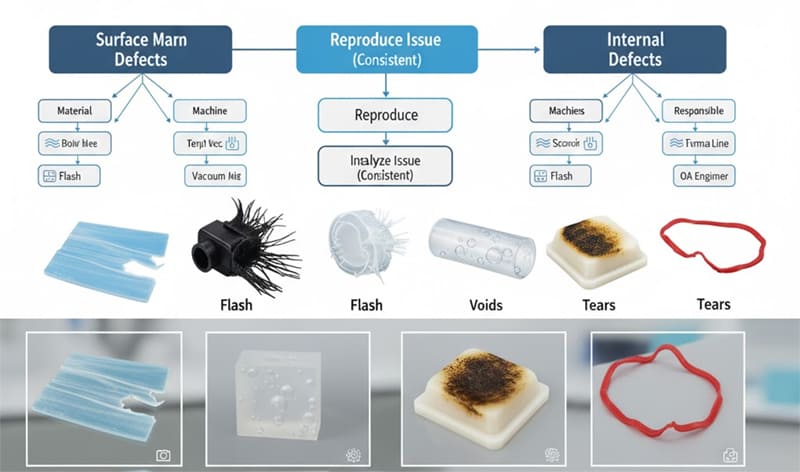

Il tempo è fondamentale durante la produzione. Un approccio strutturato alla risoluzione dei problemi aiuta gli ingegneri a identificare più rapidamente la fonte del difetto.

La localizzazione sistematica mediante campionamento, analisi di sezione e prove controllate circoscrive in modo efficiente la causa principale.

Durante una nuova prova con stampo, abbiamo rilevato bolle casuali solo nella cavità #3. Isolando quella cavità ed eseguendo un test con diversi tempi di vuoto, abbiamo confermato uno sfiato ostruito vicino al gate. La chiave è verificare una variabile alla volta.

Metodo di risoluzione dei problemi passo dopo passo

- Definire il difetto nella documentazione fotografica e nella mappatura della posizione.

- Riprodurre il problema si verifica costantemente in ambienti controllati.

- Analizzare variabili quali temperatura, vuoto e pressione.

- Sperimentare con una modifica alla volta (DOE o test a variabile singola).

- Verificare l'azione correttiva con almeno tre esecuzioni stabili.

Qual è la relazione tra bruciatura e tempo di permanenza?

Le bruciature spesso aumentano esponenzialmente con un tempo di permanenza più lungo. Quando il silicone rimane nella cavità riscaldata troppo a lungo, i catalizzatori al perossido o al platino si degradano, causando scolorimento e cattivo odore. Ridurre il tempo di permanenza anche solo di 10% può eliminare completamente le bruciature.

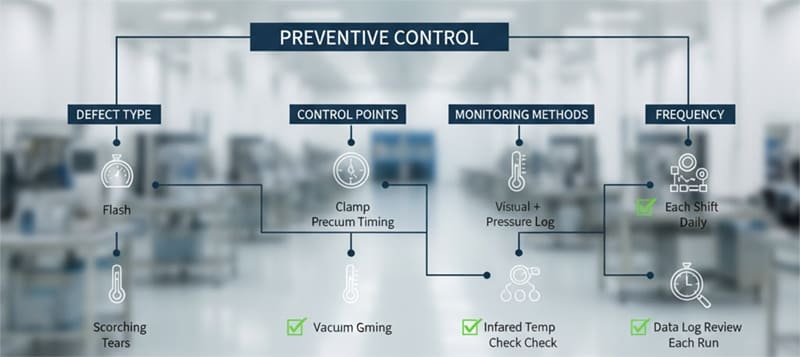

Piano di controllo preventivo?

La soluzione migliore è la prevenzione. Una volta individuate le cause profonde, piani di controllo standardizzati possono impedire che i difetti si ripetano.

Un piano di controllo preventivo collega ogni tipo di difetto ai relativi punti di controllo di processo, stampo e manutenzione.

Nel mio stabilimento, abbiamo creato una "matrice di prevenzione dei difetti" dopo aver analizzato centinaia di dati di produzione. Monitorando quotidianamente l'usura degli stampi e la temperatura di polimerizzazione, abbiamo ridotto sbavature e bolle di 60% in due mesi.

Esempio di piano di controllo preventivo

| Tipo di difetto | Punto di controllo | Metodo di monitoraggio | Frequenza |

|---|---|---|---|

| Flash | Pressione di serraggio, profondità di sfiato | Registro visivo + pressione | Ogni turno |

| Bolle | Temporizzazione del vuoto, pulizia dello sfiato | Controllo del vacuometro | Quotidiano |

| Segni di flusso | Uniformità della temperatura dello stampo | Controllo della temperatura a infrarossi | Settimanale |

| Bruciante | Tempo di ciclo, riscaldatore dello stampo | Revisione del registro dati | Ogni corsa |

| Lacrime | Angolo di sformo, temperatura di sformatura | Ispezione della muffa | Settimanale |

Un buon piano preventivo include sia la convalida dei processi che la formazione degli operatori. La coerenza si ottiene solo quando tutti seguono gli stessi standard.

Conclusione

Ogni difetto del silicone racconta una storia. Quando ne comprendiamo la causa e la colleghiamo alle variabili di processo, la risoluzione dei problemi diventa sistematica e prevedibile, non più un'ipotesi.

Vuoi risolvere più velocemente il tuo difetto al silicone?

Invia il tuo foto dei difetti E record dei parametri al nostro team di ingegneria e ti invieremo un checklist personalizzata per la risoluzione dei problemi per aiutarti a ripristinare una produzione stabile a RuiYang Silicone.