Scegliere lo spessore o la durezza sbagliati del tappetino in silicone può rovinare l'intero progetto. Ho visto innumerevoli produttori sprecare migliaia di dollari in materiali inadatti.

Lo spessore ideale del tappetino in silicone varia da 0,5 mm a 25 mm, mentre la durezza Shore varia in genere da 10 A a 80 A. I requisiti specifici dell'applicazione determinano la combinazione perfetta di queste due proprietà fondamentali.

Dopo 12 anni nel produzione di silicone Nel settore, ho aiutato centinaia di clienti a selezionare le specifiche perfette per le loro applicazioni. Lasciate che condivida con voi le idee che vi faranno risparmiare tempo e denaro.

Quale intervallo di spessore è più adatto alle diverse applicazioni?

La maggior parte delle persone pensa che più spesso significhi sempre migliore. Questa convinzione comporta un costo in termini di prestazioni e denaro in molte applicazioni.

Lo spessore del tappetino in silicone deve essere adeguato alle esigenze di compressione, isolamento e durata dell'applicazione. I tappetini sottili (0,5-2 mm) sono eccellenti per le guarnizioni, mentre quelli spessi (10-25 mm) offrono un'ammortizzazione e un isolamento superiori.

Ricordo di aver lavorato con un cliente che insisteva per utilizzare tappetini da 10 mm di spessore per l'applicazione delle guarnizioni elettroniche. Il materiale spesso creava una tenuta insufficiente e aumentava i costi di 300%. Siamo passati allo spessore di 1,5 mm e abbiamo ottenuto risultati perfetti.

La scelta dello spessore dipende da diversi fattori chiave. Per le applicazioni di sigillatura, è necessario materiale appena sufficiente a riempire gli spazi vuoti senza sovracompressione. Le applicazioni elettroniche richiedono in genere spessori da 0,5 mm a 3 mm per prestazioni ottimali.

| Tipo di applicazione | Spessore consigliato | Vantaggi principali |

|---|---|---|

| Guarnizioni e sigilli | 0,5 mm – 3 mm | Vestibilità precisa, conveniente |

| cuscinetti termici | 1 mm – 5 mm | Trasferimento di calore, conformabilità |

| Smorzamento delle vibrazioni | 5 mm – 15 mm | Assorbimento degli urti, riduzione del rumore |

| Tappetini isolanti | 10 mm – 25 mm | Barriera termica, ammortizzazione |

| Tappetini per alimenti | 2 mm – 8 mm | Facile pulizia, durevolezza |

Anche i requisiti di compressione influenzano la scelta dello spessore. Se l'applicazione prevede una compressione del materassino di 25%, è necessario uno spessore iniziale sufficiente a mantenere la tenuta dopo la compressione. Consiglio sempre di calcolare lo spessore finale compresso per assicurarsi che soddisfi i requisiti minimi.

Anche le considerazioni sulla produzione influiscono sulla scelta dello spessore. I tappeti più sottili polimerizzano più velocemente e costano meno da produrre. I tappeti più spessi richiedono tempi di polimerizzazione più lunghi e una maggiore quantità di materiale. Per produzioni ad alto volume, i tappeti sottili spesso offrono una migliore convenienza senza sacrificare le prestazioni.

In che modo la durezza influisce sulle prestazioni del tappetino?

Molti ingegneri confondono il durometro con la qualità. Un durometro più elevato non sempre garantisce prestazioni migliori per le vostre esigenze specifiche.

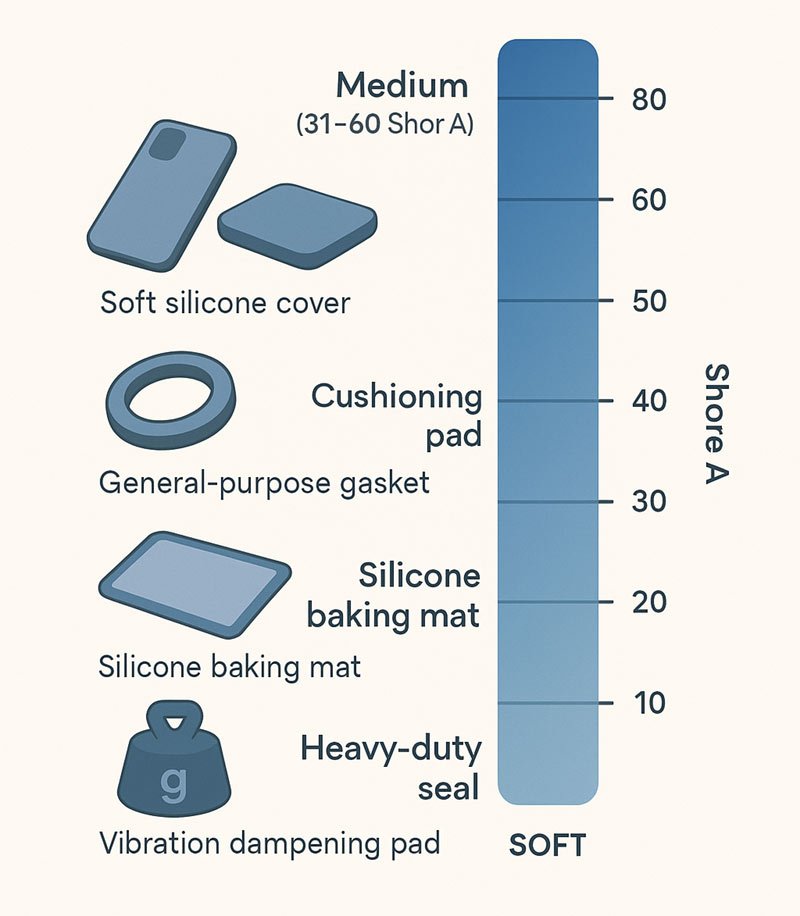

Misure del durometro durezza del silicone sulla riva Una scala da 10A (molto morbido) a 80A (rigido, simile alla gomma). I durometri morbidi (10A-30A) offrono un'eccellente tenuta, mentre i durometri duri (50A-80A) offrono una migliore resistenza all'usura.

Ho imparato questa lezione all'inizio della mia carriera, quando un cliente del settore alimentare aveva bisogno di tappeti per il suo sistema di trasporto. Avevano richiesto un durometro da 70A per la "massima durata". I tappeti duri non si adattavano alle irregolarità della superficie e si rompevano nel giro di poche settimane. Siamo passati al durometro da 40A e abbiamo ottenuto due anni di servizio affidabile.

I durometri morbidi sono eccellenti nelle applicazioni di tenuta perché si adattano alle imperfezioni superficiali. Il materiale scorre in fessure minuscole e crea barriere efficaci contro liquidi e gas. Tuttavia, i materiali morbidi si usurano più rapidamente in condizioni abrasive.

Linee guida per la selezione del durometro

Applicazioni di tenuta (10A-40A): I durometri morbidi sono ideali quando è necessario che il materiale scorra e si adatti. Guarnizioni per porte, finestre e raccordi per tubi beneficiano di questa flessibilità. Il materiale si comprime facilmente e mantiene la pressione di contatto nel tempo.

Applicazioni generiche (30A-50A): Questa gamma offre il miglior equilibrio tra flessibilità e durata per la maggior parte delle applicazioni. Tappetini per la ristorazione, superfici di laboratorio e applicazioni industriali generiche offrono ottime prestazioni in questa gamma di durezza.

Applicazioni ad alta usura (50A-80A): I durometri duri resistono all'abrasione e mantengono la forma sotto sforzo. Tappetini da taglio, passerelle ad alto traffico e supporti per attrezzature industriali necessitano di questo livello di fermezza.

La temperatura influisce significativamente sulle prestazioni del durometro. Il silicone diventa più morbido alle alte temperature e più duro alle basse temperature. Considero sempre l'intervallo di temperatura di esercizio quando scelgo le specifiche del durometro.

Anche l'esposizione chimica influenza la scelta del durometro. Alcune sostanze chimiche causano il rigonfiamento e l'ammorbidimento del silicone nel tempo. Altre possono indurire il materiale. I requisiti di compatibilità chimica potrebbero prevalere su altre considerazioni relative al durometro.

Quali fattori dovrebbero guidare il processo di selezione?

La maggior parte delle decisioni sulle specifiche vengono prese troppo in fretta, senza considerare tutti i fattori rilevanti. Questo approccio affrettato porta a costosi errori e ritardi nei progetti.

Il processo di selezione dovrebbe valutare i requisiti di carico, le condizioni ambientali, la durata prevista, i vincoli di produzione e gli obiettivi di costo. Ogni fattore influenza sia lo spessore che le specifiche di durezza.

Ho sviluppato un approccio sistematico dopo aver visto troppi progetti fallire a causa di un'analisi incompleta delle specifiche. Inizia con il requisito della funzione primaria, quindi aggiungi le considerazioni secondarie.

L'analisi dei carichi è la prima cosa che faccio. Calcola i carichi statici e dinamici a cui sarà sottoposto il tuo materassino. I carichi statici determinano lo spessore minimo per evitare il raggiungimento del fondo. I carichi dinamici influiscono sulla resistenza alla fatica e richiedono considerazioni sul durometro.

Analisi dei fattori ambientali

Cicli di temperatura: Riscaldamento e raffreddamento ripetuti sottopongono il materiale a sollecitazioni diverse rispetto all'esposizione a temperatura costante. I materassini più spessi gestiscono meglio le sollecitazioni termiche grazie a gradienti termici inferiori. I durometri più morbidi assecondano l'espansione termica in modo più efficace.

Esposizione chimica: Prodotti chimici aggressivi potrebbero richiedere formulazioni specifiche di silicone che limitano le opzioni di spessore e durezza. Richiedo sempre dati sulla compatibilità chimica prima di finalizzare le specifiche.

Esposizione ai raggi UV e all'ozono: Le applicazioni esterne richiedono formulazioni stabili ai raggi UV. Questi materiali presentano in genere proprietà meccaniche leggermente diverse rispetto ai gradi standard. La durezza può essere limitata a intervalli specifici per una resistenza ottimale agli agenti atmosferici.

Requisiti di pulizia: Le applicazioni alimentari e mediche richiedono materiali resistenti a detergenti chimici aggressivi e alla sanificazione ad alte temperature. Questi requisiti spesso impongono sia la durezza minima per garantire la durata, sia lo spessore massimo per una pulizia completa.

Considerazioni sulla produzione e sui costi

I costi di attrezzaggio aumentano significativamente per tappetini molto sottili o molto spessi. Gli spessori standard (1 mm-10 mm) utilizzano gli utensili esistenti e riducono i costi di attrezzaggio. Gli spessori personalizzati richiedono nuovi utensili e quantitativi minimi d'ordine.

I tempi di consegna variano in base alla complessità delle specifiche. Le combinazioni standard di spessore e durezza vengono spedite rapidamente dal magazzino. Le specifiche personalizzate richiedono 2-4 settimane per la programmazione della produzione e i test di qualità.

Il controllo qualità diventa più impegnativo con specifiche estreme. Tappetini molto sottili possono presentare variazioni di spessore che influiscono sulle prestazioni. I durometri molto morbidi richiedono una gestione speciale per evitare danni durante la spedizione e l'installazione.

Conclusione

Per selezionare la giusta combinazione di spessore e durezza è necessaria un'attenta analisi dei requisiti specifici dell'applicazione, delle condizioni ambientali e dei vincoli di produzione.