I produttori hanno difficoltà nella scelta del liner per i fogli adesivi in silicone, riscontrando spesso problemi di distacco, difficoltà di trasferimento dell'adesivo e difficoltà di applicazione. Una scelta inadeguata del liner comporta ritardi nella produzione, sprechi di materiali e prestazioni del prodotto compromesse, con conseguenti frustrazione sia per i produttori che per gli utenti finali.

I migliori supporti per fogli adesivi in silicone includono carta kraft rivestita in polietilene (che offre una forza di rilascio bilanciata di 20-45 g/pollice), pellicole in PET (che garantiscono stabilità dimensionale con restringimento <0,5%), pellicole in polietilene (che offrono resistenza all'umidità fino a 85% RH) e carte di rilascio speciali rivestite in silicone (che consentono una regolazione precisa della forza di rilascio tra 10-100 g/pollice a seconda dei requisiti dell'applicazione).

Dopo aver aiutato decine di clienti a ottimizzare i loro prodotti adesivi in silicone, ho scoperto che la scelta del liner di supporto è molto più critica di quanto la maggior parte dei produttori creda. Il liner giusto non si limita a proteggere l'adesivo, ma influisce in modo determinante sull'efficienza di lavorazione, sulle prestazioni applicative e persino sulla soddisfazione dell'utente finale. Vorrei condividere con voi le mie scoperte sulla scelta del liner di supporto perfetto per la vostra specifica applicazione.

Perché la scelta del supporto è fondamentale per i fogli adesivi in silicone?

Gli sviluppatori di prodotti spesso considerano i liner di supporto come un aspetto secondario, concentrandosi principalmente sulle formulazioni di silicone e adesivo. Questa svista porta a difficoltà di lavorazione, prestazioni incoerenti del prodotto e problemi di applicazione che avrebbero potuto essere evitati con una corretta selezione del liner.

I liner di supporto svolgono molteplici funzioni essenziali, tra cui proteggere lo strato adesivo dalla contaminazione, garantire stabilità dimensionale durante la lavorazione e lo stoccaggio, controllare le caratteristiche di rilascio durante l'applicazione e, in alcuni casi, contribuire alle proprietà funzionali del prodotto finale. La scelta del liner giusto ha un impatto significativo sia sull'efficienza produttiva che sulle prestazioni finali.

Il ruolo multifunzionale dei supporti di supporto

Di recente ho visitato lo stabilimento produttivo di un cliente che stava riscontrando notevoli sprechi durante il processo di assemblaggio dei suoi prodotti per neonati. I componenti adesivi in silicone erano difficili da gestire, con un rilascio incoerente e frequenti problemi di trasferimento dell'adesivo. Dopo aver analizzato il loro processo, ho scoperto che utilizzavano un liner standard completamente inadatto alla loro specifica formulazione adesiva.

I rivestimenti di supporto svolgono diverse funzioni cruciali che incidono direttamente sulla qualità del prodotto:

Protezione e conservazione

La funzione principale di qualsiasi rivestimento di supporto è la protezione:

- Crea una barriera fisica contro polvere, umidità e contaminanti

- Previene la degradazione dell'adesivo dovuta all'esposizione ambientale

- Mantiene le prestazioni adesive durante lo stoccaggio e la spedizione

L'efficacia di questa protezione varia notevolmente a seconda del tipo di rivestimento. Ad esempio, i rivestimenti in carta kraft offrono in genere una buona protezione contro la polvere ma una limitata resistenza all'umidità, mentre i film in poliestere offrono eccellenti proprietà barriera sia contro l'umidità che contro i gas.

Funzionalità di rilascio

Forse la funzione più critica è il rilascio controllato:

- Consente una separazione netta tra liner e adesivo

- Fornisce una forza di rilascio costante su tutto il foglio

- Mantiene l'integrità dell'adesivo durante il processo di rilascio

Le caratteristiche di distacco devono essere perfettamente adattate sia alla formulazione dell'adesivo che al metodo di applicazione. Un distacco troppo facile può causare una separazione prematura durante la lavorazione, mentre un distacco troppo stretto può causare problemi di trasferimento dell'adesivo o la rottura del liner.

Stabilità dimensionale

Durante la lavorazione, i rivestimenti devono mantenere le loro dimensioni:

- Previene arricciamenti, deformazioni o distorsioni durante la produzione

- Garantisce operazioni di fustellatura e conversione precise

- Mantiene la registrazione per adesivi stampati o modellati

Materiali come la pellicola di poliestere (PET) offrono un'eccellente stabilità dimensionale con un restringimento tipico inferiore a 0,1% in normali condizioni di lavorazione, mentre alcuni rivestimenti in carta possono subire variazioni dimensionali di 1-2% con variazioni di umidità.

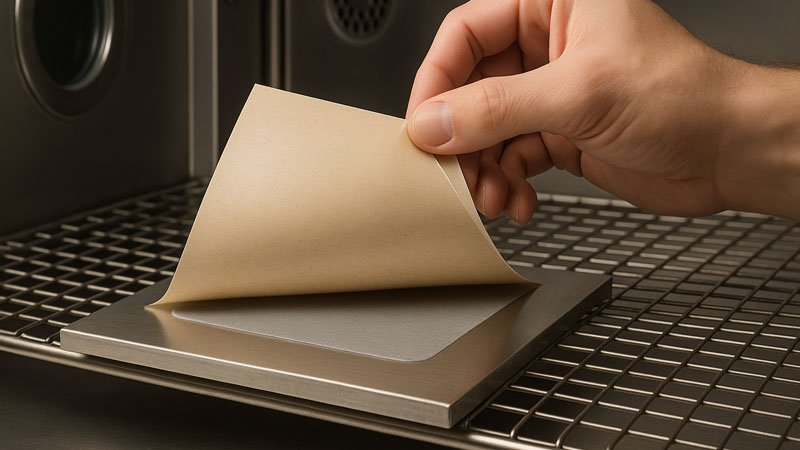

Compatibilità di elaborazione

Il rivestimento deve funzionare in modo ottimale con le attrezzature di produzione:

- Resiste alla tensione e alle sollecitazioni meccaniche durante la conversione

- Funziona in modo coerente alle velocità di produzione

- Resiste al calore durante i processi di laminazione o polimerizzazione

Per una produzione ad alta velocità, sono essenziali rivestimenti con elevata resistenza alla trazione e buona resistenza alla temperatura per prevenire rotture e mantenere la produttività.

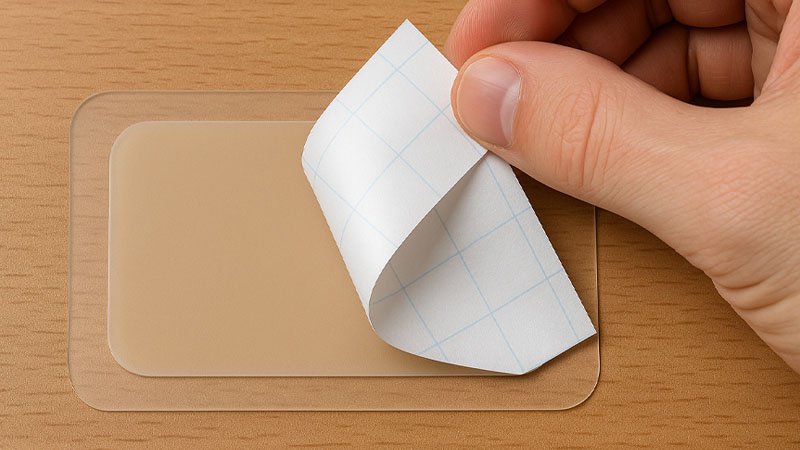

Esperienza dell'utente finale

Infine, il rivestimento influisce sull'esperienza del cliente:

- La facilità di rimozione influisce sulla soddisfazione dell'applicazione

- Le istruzioni chiare per la rimozione possono essere stampate direttamente sui rivestimenti

- Alcune applicazioni richiedono la rimozione del rivestimento in modelli o fasi specifici

Per le applicazioni mediche, il design del rivestimento spesso incorpora linguette o caratteristiche speciali per facilitare le tecniche di applicazione asettica.

Quali sono i principali materiali di supporto per gli adesivi siliconici?

Spesso i produttori si affidano a rivestimenti in carta di base senza considerare alternative più adatte alla loro specifica applicazione. Questo approccio limitato si traduce in prestazioni non ottimali, difficoltà di lavorazione e mancate opportunità di migliorare la funzionalità del prodotto.

I principali materiali di supporto per fogli adesivi in silicone includono carte kraft con vari rivestimenti (che offrono soluzioni economiche con buona convertibilità), pellicole in poliestere (PET) (che garantiscono stabilità dimensionale e resistenza all'umidità superiori), pellicole in polietilene e polipropilene (che offrono un'eccellente conformabilità e barriere all'umidità) e materiali speciali come le pellicole in fluoropolimero per le applicazioni più esigenti.

Confronto delle opzioni dei materiali di rivestimento

Quando ho aiutato un cliente a scegliere nuovi salvaslip per i suoi prodotti per la cura del bambino, abbiamo testato cinque materiali diversi prima di trovare la soluzione perfetta. La scelta giusta ha ridotto drasticamente gli sprechi e migliorato l'uniformità di applicazione per gli utenti finali, genitori che necessitavano di prodotti affidabili e facili da applicare per i loro bambini.

Esaminiamo i materiali principali del rivestimento e le loro caratteristiche:

Rivestimenti in carta

La carta rimane il materiale di rivestimento più utilizzato grazie alla sua versatilità e al suo rapporto costo-efficacia:

- Kraft supercalandrato (SCK)

- Carta liscia e densa con porosità controllata

- Buona stabilità dimensionale (tipicamente 0,5-1,5% varia con l'umidità)

- Scelta economica per molte applicazioni

- Gamma di forza di rilascio: 30-60 g/pollice con rivestimento in silicone standard

- Kraft rivestito in polietilene (PCK)

- Carta con strato di polietilene per una migliore resistenza all'umidità

- Migliore stabilità dimensionale rispetto alle carte non patinate

- Buon equilibrio tra prestazioni ed economia

- Intervallo di forza di rilascio: 20-45 g/pollice con rivestimento in silicone standard

- Kraft rivestito in argilla (CCK)

- Carta di qualità superiore con rivestimento minerale per una maggiore scorrevolezza

- Ottima stampabilità per istruzioni o branding

- Consistenza del calibro superiore rispetto al kraft standard

- Gamma di forza di rilascio: 25-50 g/pollice con rivestimento in silicone standard

| Tipo di rivestimento in carta | Resistenza all'umidità | Stabilità dimensionale | Costo relativo | Migliori applicazioni |

|---|---|---|---|---|

| SCK | Basso-Medio | Giusto | $ | Uso generale, uso interno |

| PCK | medio | Bene | $$ | Ambienti con umidità moderata |

| CCK | medio | Bene | $$ | Applicazioni che richiedono la stampa |

Liner a base di pellicola

Le pellicole polimeriche offrono prestazioni superiori per applicazioni impegnative:

- Pellicola di poliestere (PET)

- Eccezionale stabilità dimensionale (<0,11 variazione TP3T)

- Ottima resistenza all'umidità e agli agenti chimici

- Elevata resistenza alla trazione per lavorazioni ad alta velocità

- Gamma di forza di rilascio: 15-40 g/pollice con rivestimento in silicone standard

- pellicola di polietilene

- Ottima conformabilità e flessibilità

- Buone proprietà di barriera all'umidità

- Costo inferiore al PET con buone prestazioni

- Gamma di forza di rilascio: 10-30 g/pollice con rivestimento in silicone standard

- Pellicola di polipropilene

- Buon equilibrio tra rigidità e flessibilità

- Eccellente resistenza chimica

- Sono disponibili opzioni trasparenti per applicazioni trasparenti

- Intervallo di forza di rilascio: 15-35 g/pollice con rivestimento in silicone standard

| Tipo di rivestimento della pellicola | Resistenza all'umidità | Stabilità dimensionale | Costo relativo | Migliori applicazioni |

|---|---|---|---|---|

| ANIMALE DOMESTICO | Eccellente | Eccellente | $$$ | Applicazioni di precisione, ambienti difficili |

| polietilene | Molto bene | Bene | $$ | Applicazioni flessibili, problemi di umidità |

| polipropilene | Molto bene | Molto bene | $$ | Esposizione chimica, necessità di rivestimento trasparente |

Liner speciali

Per le applicazioni più impegnative, i rivestimenti speciali offrono proprietà uniche:

- Film di fluoropolimero

- Eccezionali proprietà di distacco per adesivi aggressivi

- Eccezionale resistenza chimica e alla temperatura

- Energia superficiale ultrabassa per un rilascio pulito

- Intervallo di forza di rilascio: 5-20 g/pollice senza rivestimento aggiuntivo

- Rivestimenti di rilascio strutturati

- Motivi superficiali in rilievo o testurizzati

- Controlla il contatto adesivo e il rilascio dell'aria

- Facilita la manipolazione e l'applicazione

- La forza di rilascio può essere controllata meccanicamente tramite la trama

- Rivestimenti compositi multistrato

- Combina i vantaggi di materiali diversi

- Può incorporare caratteristiche funzionali (strisce di strappo, ecc.)

- Personalizzato per requisiti applicativi specifici

- Le proprietà di rilascio possono essere progettate con precisione

In che modo i rivestimenti distaccanti influiscono sulle prestazioni degli adesivi siliconici?

Spesso i produttori si concentrano esclusivamente sul materiale di base, trascurando il ruolo fondamentale dei rivestimenti distaccanti. Questo approccio incompleto porta a prestazioni di distacco incoerenti, problemi di trasferimento dell'adesivo e compromissione delle proprietà adesive, che influiscono sulla funzionalità del prodotto finale.

I rivestimenti distaccanti determinano fondamentalmente il modo in cui il rivestimento interagisce con gli adesivi siliconici, con opzioni che includono rivestimenti a base di silicone (che offrono forze di distacco da 10 a 100 g/pollice), sistemi fluorosiliconici (che garantiscono un rilascio controllato per adesivi siliconici aggressivi), alternative non siliconiche (che eliminano i problemi di contaminazione da silicone) e rivestimenti differenziali (che creano intenzionalmente livelli di rilascio diversi su ciascun lato di un rivestimento).

Progettare l'interfaccia di rilascio perfetta

La scienza dei rivestimenti distaccanti ha trasformato il nostro approccio in RuiYang Silicone. Durante lo sviluppo di fogli adesivi in silicone per uso medicale, abbiamo scoperto che la chimica del rivestimento distaccante stava effettivamente migrando nel nostro adesivo, influenzandone le prestazioni sulla pelle. Il passaggio a un rivestimento in fluorosilicone specializzato ha risolto il problema e migliorato il comfort del paziente.

Scopriamo come funzionano i rivestimenti distaccanti e come influiscono sulle prestazioni adesive:

Rivestimenti distaccanti in silicone

I sistemi di distacco più comuni per gli adesivi siliconici:

- Rivestimenti in silicone di alta qualità

- Sistemi catalizzati al platino per prestazioni costanti

- Trasferimento minimo sulla superficie adesiva

- Controllo preciso della forza di rilascio

- Peso tipico del rivestimento: 0,8-1,2 g/m²

- Rivestimenti in silicone standard

- Sistemi catalizzati a stagno convenienti

- Buone prestazioni per applicazioni generali

- Controllo della forza di rilascio moderato

- Peso tipico del rivestimento: 1,0-1,5 g/m²

- Sistemi in silicone modificati

- Progettato per profili di rilascio specifici

- Può essere formulato per un rilascio facile o stretto

- Spesso modificato con additivi per proprietà speciali

- Peso tipico del rivestimento: 0,8-1,8 g/m²

Sistemi di rilascio di fluorosilicone

Rivestimenti specializzati per adesivi siliconici esigenti:

- Fornisce un distacco affidabile dagli adesivi siliconici aggressivi

- Resiste all'affinità naturale tra adesivi siliconici e rivestimenti distaccanti siliconici

- Costo più elevato ma risolve difficili problemi di rilascio

- Peso tipico del rivestimento: 1,0-1,5 g/m²

I rivestimenti in fluorosilicone sono essenziali quando si lavora con adesivi siliconici ad alta adesività che altrimenti si legherebbero troppo saldamente ai rivestimenti distaccanti in silicone standard.

Alternative non siliconiche

Per applicazioni sensibili al silicone:

- Elimina i problemi di contaminazione del silicone

- Basati su poliacrilati, poliolefine o altre sostanze chimiche

- Può offrire caratteristiche prestazionali specializzate

- Il peso tipico del rivestimento varia in base alla chimica

Questi sistemi sono essenziali nell'elettronica, nella verniciatura automobilistica e in altre applicazioni in cui è necessario evitare la contaminazione da silicone.

Ingegneria della forza di rilascio

La scienza che controlla esattamente il modo in cui un rivestimento si separa dall'adesivo:

- Misurazione della forza di rilascio

- Solitamente misurato in grammi per pollice (g/in) o grammi per centimetro (g/cm)

- Misurato ad angoli di pelatura specifici (solitamente 180° o 90°)

- Influenzato dalla velocità di peeling e dalla temperatura

- Fattori di forza di rilascio

- Chimica e formulazione del rivestimento

- Peso del rivestimento e condizioni di polimerizzazione

- Caratteristiche della superficie del rivestimento di base

- Proprietà adesive e tempo di contatto

- Rilascio differenziale

- Livelli di rilascio intenzionalmente diversi su ciascun lato di un rivestimento

- Facilita le operazioni di svolgimento e conversione dei rotoli

- Differenziale tipico: da 2:1 a 5:1 tra i lati stretti e facili

| Tipo di rivestimento distaccante | Gamma di forza di rilascio | Compatibilità con adesivi in silicone | Costo relativo | Migliori applicazioni |

|---|---|---|---|---|

| Silicone standard | 20-60 g/pollice | Bene | $$ | Scopo generale |

| Silicone di prima qualità | 10-100 g/pollice | Molto bene | $$$ | Applicazioni di precisione |

| Fluorosilicone | 15-50 g/pollice | Eccellente | $$$$ | Adesivi siliconici aggressivi |

| Non siliconico | 30-80 g/pollice | Discreto-Buono | $$$ | Ambienti sensibili al silicone |

Quali fattori ambientali influiscono sulle prestazioni del rivestimento di supporto?

Spesso le aziende immagazzinano e lavorano i fogli di silicone adesivo senza considerare come le condizioni ambientali influenzino le prestazioni del liner. Questa negligenza porta a problemi di distacco imprevisti, instabilità dimensionale e degradazione dell'adesivo, che compromettono la qualità del prodotto e aumentano gli sprechi.

I fattori ambientali influiscono in modo significativo sulle prestazioni del liner di supporto, con l'umidità che è la più critica (che influisce sulla stabilità dimensionale di 0,5-2% per ogni variazione di 20% di umidità relativa per i liner di carta), seguita dalla temperatura (che modifica la forza di rilascio di 10-30% per ogni variazione di 10°C), dall'esposizione ai raggi UV (che degrada sia il liner che l'adesivo) e dal tempo di conservazione (che aumenta potenzialmente la forza di rilascio di 20-50% in 6-12 mesi attraverso la bagnatura dell'adesivo).

Controllo delle variabili per prestazioni costanti

Il controllo ambientale ha fatto una differenza radicale per l'azienda di un cliente. Il loro stabilimento produttivo nel sud degli Stati Uniti era soggetto a significative variazioni stagionali di umidità, che hanno influito negativamente sui loro liner in carta. Dopo aver implementato i controlli ambientali e aver adottato liner resistenti all'umidità, la costanza della produzione è migliorata notevolmente in tutte le stagioni.

Esaminiamo come i fattori ambientali influenzano le prestazioni del rivestimento di supporto:

Effetti dell'umidità

L'umidità presente nell'aria influisce notevolmente sul comportamento del rivestimento:

- Cambiamenti dimensionali

- Rivestimenti in carta: in genere 0,5-2% di variazione dimensionale per ogni 20% di variazione di umidità relativa

- Rivestimenti in pellicola: generalmente <0,1% variazione dimensionale indipendentemente dall'umidità

- Rivestimenti compositi: le prestazioni dipendono dalla costruzione

- Arricciatura e deformazione

- L'assorbimento di umidità non bilanciato provoca un'espansione differenziale

- Più pronunciato con rivestimenti in carta

- Può creare difficoltà di movimentazione nelle apparecchiature automatizzate

- Modifiche alle prestazioni di rilascio

- L'umidità può influenzare la polimerizzazione e le prestazioni del rivestimento distaccante

- L'elevata umidità può aumentare la forza di rilascio con alcuni rivestimenti

- Le proprietà di barriera all'umidità diventano fondamentali negli ambienti ad alta umidità

Considerazioni sulla temperatura

La temperatura influenza sia le proprietà fisiche che le caratteristiche di rilascio:

- Variazione della forza di rilascio

- Generalmente diminuisce con temperature più elevate

- Variazione tipica: 10-30% per ogni variazione di temperatura di 10°C

- Più pronunciato con alcuni sistemi di rilascio del silicone

- Effetti dimensionali

- L'espansione termica varia significativamente tra i materiali

- Film PET: espansione lineare ~17 ppm/°C

- Carta: varia ma generalmente è meno influenzata dalla temperatura che dall'umidità

- Interazione adesiva

- Temperature più elevate accelerano la bagnatura adesiva della superficie di rilascio

- Può aumentare la forza di rilascio nel tempo a temperature elevate

- Può influenzare le caratteristiche di trasferimento dell'adesivo

Esposizione ai raggi UV e alla luce

Spesso trascurati ma potenzialmente significativi:

- Degradazione UV sia del rivestimento che del rivestimento di rilascio

- Potenziali cambiamenti di colore nei rivestimenti in carta

- Possibile deterioramento delle prestazioni di rilascio

- Alcuni adesivi diventano più aggressivi con l'esposizione ai raggi UV

Per i prodotti conservati o esposti in ambienti molto luminosi, potrebbero essere necessari materiali stabilizzati ai raggi UV.

Durata e condizioni di conservazione

Il tempo influenza il rapporto liner-adesivo:

- Aumento della forza di rilascio

- L'adesivo continua a bagnare la superficie di rilascio nel tempo

- Può aumentare la forza di rilascio di 20-50% in 6-12 mesi

- Più pronunciato con temperature di conservazione più elevate

- Blocco nei rotoli

- Gli strati adiacenti possono legarsi durante lo stoccaggio prolungato

- Più probabile con alta pressione, alta temperatura o alta umidità

- Può causare danni al rivestimento durante lo svolgimento

- Effetti dell'invecchiamento chimico

- Migrazione dei componenti tra adesivo e rivestimento distaccante

- Potenziale reticolazione o degradazione del sistema di rilascio

- Cambiamenti nelle prestazioni adesive dovuti alla contaminazione

| Fattore ambientale | Sensibilità del rivestimento di carta | Sensibilità del rivestimento della pellicola | Strategie di mitigazione |

|---|---|---|---|

| Umidità | Alto | Basso | Controllo del clima, rivestimenti resistenti all'umidità |

| Temperatura | medio | medio | Conservazione a temperatura controllata, stabilizzazione termica |

| Esposizione ai raggi UV | Alto | medio | Imballaggio opaco, materiali stabilizzati ai raggi UV |

| Durata di conservazione | Medio-Alto | medio | Rotazione dell'inventario, sistemi di rilascio ottimizzati |

Come si dovrebbero scegliere i rivestimenti di supporto per applicazioni specifiche?

Gli ingegneri spesso selezionano i rivestimenti di supporto in base alle abitudini o alla disponibilità, piuttosto che in base ai requisiti specifici dell'applicazione. Questo approccio generico si traduce in prestazioni non ottimali, costi inutili e mancate opportunità di migliorare la funzionalità del prodotto attraverso una selezione strategica del rivestimento.

La scelta del rivestimento di supporto deve essere guidata dai requisiti applicativi, tra cui il metodo di rimozione (manuale o automatizzato, che influisce sugli obiettivi di forza di rilascio), le condizioni di esposizione ambientale, le considerazioni normative (in particolare per applicazioni mediche e alimentari), i vincoli di costo e gli obiettivi di sostenibilità. Il rivestimento ideale bilancia questi fattori garantendo al contempo prestazioni affidabili durante l'intero ciclo di vita del prodotto.

Abbinamento dei rivestimenti alle esigenze applicative

Trovare il rivestimento perfetto ha trasformato un progetto impegnativo per uno dei nostri clienti nel settore medico. Stavano sviluppando fogli adesivi in silicone per la cura avanzata delle ferite, ma riscontravano risultati di applicazione incoerenti. Analizzando i loro specifici requisiti applicativi, tra cui tecniche di applicazione sterile, tempo di utilizzo prolungato e compatibilità con pelli sensibili, abbiamo sviluppato un sistema di rivestimento personalizzato che ha migliorato notevolmente i risultati clinici.

Ecco come scegliere il rivestimento di supporto più adatto per applicazioni specifiche:

Applicazioni mediche e sanitarie

Per i prodotti a contatto con la pelle o utilizzati in ambito sanitario:

- Prodotti per la cura delle ferite

- Rivestimenti pulibili e rimovibili che non lasciano residui

- Spesso richiedono un rilascio differenziale per l'applicazione a strati

- Potrebbe essere necessario stampare le istruzioni per l'applicazione

- In genere si utilizzano rivestimenti in PET o PCK con rivestimenti in silicone di alta qualità

- Dispositivi medici indossabili

- Fodere fustellate di precisione con linguette o ausili per la rimozione

- Stabilità dimensionale critica per la registrazione con i componenti del dispositivo

- Potrebbe richiedere la compatibilità con la sterilizzazione

- Spesso si utilizzano rivestimenti in PET con proprietà di rilascio controllato

- Teli e pellicole chirurgiche

- Le tecniche di rimozione asettica richiedono design di rivestimento specializzati

- Spesso incorporano più segmenti di rivestimento per l'applicazione sequenziale

- È necessario mantenere il campo sterile durante l'applicazione

- In genere si utilizzano rivestimenti in PET o compositi specializzati

Applicazioni industriali e tecniche

Per la produzione, l'assemblaggio e i prodotti tecnici:

- Guarnizioni e sigilli

- Elevata stabilità dimensionale per un posizionamento preciso

- Spesso richiedono rivestimenti robusti che resistano allo strappo durante fustellature complesse

- Potrebbe essere necessaria la resistenza chimica per ambienti difficili

- In genere si utilizzano rivestimenti in PET o polipropilene

- Applicazioni elettroniche

- Richiedono proprietà antistatiche per proteggere i componenti sensibili

- Spesso sono necessari rivestimenti senza silicone per prevenire la contaminazione

- Potrebbe richiedere materiali compatibili con la camera bianca

- In genere si utilizzano pellicole specializzate con sistemi di rilascio non siliconici

- Automotive e aerospaziale

- Resistenza alla temperatura per ambienti di lavorazione e di utilizzo finale

- Spesso richiedono rivestimenti compatibili con le apparecchiature di applicazione automatizzate

- Potrebbe essere necessaria la resistenza all'esterno per le fasi di costruzione

- In genere si utilizzano rivestimenti in pellicola robusti con caratteristiche di rilascio stabili

Applicazioni di prodotti di consumo

Per i prodotti al dettaglio e destinati ai consumatori:

- Prodotti per la cura del bambino

- Facile rilascio per chi si prende cura di bambini attivi

- Spesso richiedono istruzioni stampate direttamente sulla fodera

- Sono necessari materiali sicuri, privi di sostanze chimiche pericolose

- In genere si utilizzano rivestimenti in PCK o PET con rilascio delicato

- Imballaggio al dettaglio

- Può incorporare informazioni di branding e marketing sul rivestimento

- Spesso è necessaria la trasparenza per la visibilità del prodotto

- Richiedere una rimozione di facile utilizzo per il consumatore

- In genere si utilizzano pellicole trasparenti o rivestimenti in carta stampata

- Cura della casa e della persona

- Deve funzionare attraverso diverse tecniche di applicazione dei consumatori

- Spesso richiedono resistenza all'acqua e all'ambiente del bagno

- Necessitano di prestazioni costanti nonostante la manipolazione approssimativa

- In genere si utilizzano pellicole resistenti all'umidità o carte patinate

Considerazioni sulla sostenibilità

Sempre più importante in tutte le applicazioni:

- Opzioni di rivestimento riciclabili

- Rivestimenti in PET: ampiamente riciclabili nei flussi consolidati

- Fodere di carta: riciclabili ma potrebbero richiedere la rimozione del silicone

- Nuove opzioni compostabili e biodegradabili

- Utilizzo ridotto di materiali

- Liner più sottili con prestazioni mantenute

- Fodere di dimensioni giuste che riducono al minimo gli sprechi

- Rilascio ottimizzato che richiede meno materiale

- Considerazioni sulla fine del ciclo di vita

- Separabilità dei componenti per un corretto smaltimento

- Istruzioni chiare per il consumatore per un corretto riciclaggio

- Progettazione per i principi dell'economia circolare

| Tipo di applicazione | Tipi di rivestimento consigliati | Requisiti chiave di prestazione | Forza di rilascio tipica |

|---|---|---|---|

| Cura medica/delle ferite | PET, PCK con silicone di alta qualità | Rimozione pulita, precisione | 20-40 g/pollice |

| Guarnizioni industriali | PET, polipropilene | Stabilità dimensionale, resistenza allo strappo | 40-70 g/pollice |

| Elettronica | Pellicole speciali, non siliconiche | Controllo della contaminazione, antistatico | 30-50 g/pollice |

| Prodotti per bambini | PCK, PET con rilascio delicato | Facile rimozione, sicurezza | 15-30 g/pollice |

| Settore automobilistico | Pellicole robuste, resistenti al calore | Stabilità della temperatura, automazione | 30-60 g/pollice |

Conclusione

La scelta del liner di supporto più adatto per i fogli adesivi in silicone richiede un'attenta valutazione delle proprietà del materiale, delle caratteristiche di distacco, dei fattori ambientali e dei requisiti applicativi. Comprendendo il ruolo fondamentale che i liner svolgono sia nell'efficienza produttiva che nelle prestazioni finali, i produttori possono ottimizzare i propri prodotti in termini di affidabilità, soddisfazione del cliente ed economicità. Il liner ideale non è semplicemente un componente monouso, ma un elemento ingegnerizzato che contribuisce in modo significativo al successo complessivo del prodotto.